基于不同约束条件的钢抱箍承载力试验研究

焦绪学,梁靖皓,冯光华

(1.中国路桥工程有限责任公司,北京 100011;2.中交四航局第一工程有限公司,广东 广州 510310)

引言

高桩梁板式码头现浇梁支撑系统的选型是码头上部结构施工重要环节,需考虑项目特点、经济性、安全性及可操作性等多方面考虑,并不断在施工中优化[1-5]。高桩式码头支撑系统通常是以基桩支撑上部结构,搭配钢抱箍或焊接牛腿作为受力支点承担上部荷载。但焊接牛腿会破坏钢管桩的防腐涂层,项目使用钢抱箍作为支撑系统与钢管桩的连接点,其承载力是个支撑系统的关键,抱箍操作方便且循环利用率高。倘若抱箍滑移,将会造成上部结构施工的安全和质量问题,通过模拟抱箍受力分析,分析影响抱箍承载力的因素,总结提高抱箍承载力的方法,为施工提供参考。

1 工程概况

1.1 项目概况

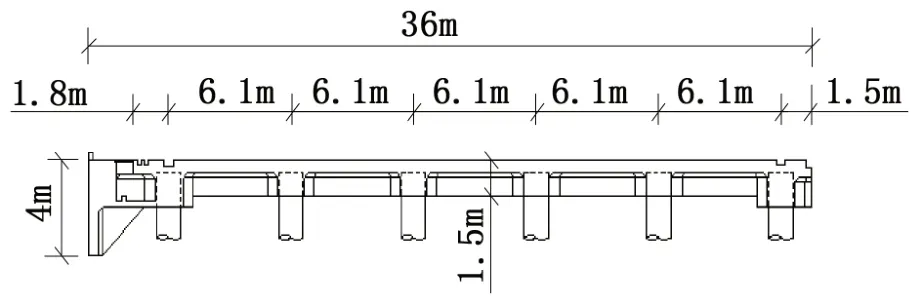

项目位于非洲东海岸,共建设三个泊位,码头总长为1200 m,为高桩梁板式结构,码头面结构采用叠合板结构,预制面板加现浇面层的结构形式。混凝土强度等级为C45,采用钢管桩作为桩基础,桩径为1.2 m,整个码头上部结构主要包括桩头砼、现浇纵横梁、靠船构件、预制面板、现浇面层等。3 个泊位由48 个结构段组成,单个结构段长度为25 m,共有横梁240 条,长度为36 m,每个结构段有6条纵梁,长度为25 m。标准梁纵横梁底标高为+4.0 m,前后帽梁纵横梁底标高为+3.5 m。标准结构段平面图和断面图如图1~2 所示:

图1 码头标准结构段平面图

图2 标准结构段横断面图

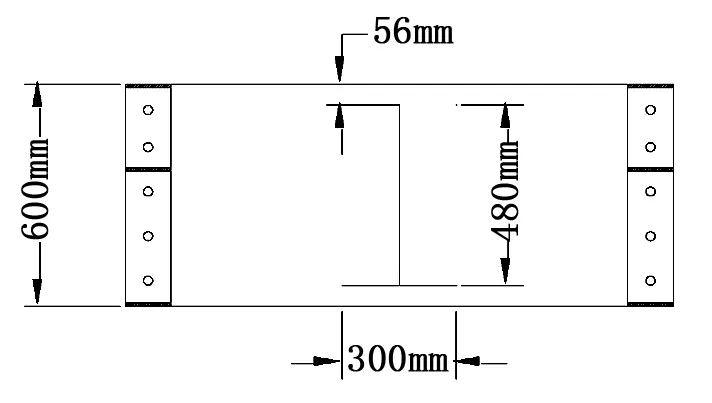

1.2 上部结构支撑系统

码头上部结构采用钢抱箍作为支撑系统与钢管桩连接。钢抱箍外圈为钢板,内设5 mm 橡胶垫圈,两侧采用M20 高强螺栓链接,钢抱箍上对称设置2 个600 mm 长的牛腿,中间加焊竖向肋板。所用钢抱箍实物如图3 所示,结构详细构造见图4~5所示。

图3 钢抱箍实物图

图4 钢抱箍结构正面图

图5 钢抱箍结构侧面图

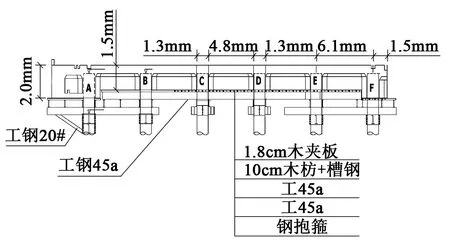

码头面以下抱箍以上的支撑结构为:横梁和纵梁支撑体系采用工45a 做支撑主梁;工字钢上为10×10 cm 木枋搭配[10 cm 槽钢使用作为分配梁+1.8cm 厚抛光木夹板;木枋、槽钢垂直于支撑体系主梁方向每30 cm 交错间隔放在支撑主梁工字钢上;1.8 cm 厚木夹板加工成梁的设计宽度1.3 m 或1.4 m,放在木枋、槽钢之上。上部结构支撑系统示意图如图6 所示。

图6 上部结构支撑系统示意图

1.3 钢抱箍滑移

钢抱箍在码头前沿悬臂梁混凝土浇筑的过程中,出现了缓慢滑移现象,共有三个钢抱箍出现了不同程度的滑移,最大滑移达12 cm。见图7 所示。此时悬臂梁浇筑方量是设计方量的一半,承载力不足导致钢抱箍下滑。为找出该设计钢抱箍的极限承载力并进行技术改造满足生产需求,项目对钢抱箍进行了试验设计与研究,以求得出改造结论。

图7 抱箍滑移示意图

2 钢抱箍承载力试验

2.1 试验方法

基于实际施工中存在抱箍因承载力不足导致滑移的现象,为了检测抱箍承载力值并探讨承载力的影响因素,项目部进行抱箍承载力试验。试验设备由钢抱箍、钢管桩、反力系统及试验仪器(千斤顶、油泵、综合测试仪、锚索计等)组成。采用千斤顶和油泵作为加载装置,千斤顶额定输出力为6 300 kN,由于抱箍预估承载力占比千斤顶额定输出力较小,为了试验的精确度,采用振弦频率读数仪读出测力计各支应变传感器实时测量值并利用仪器特性参数可算出锚索所施加压力。

反力系统主要由钢管桩段、双层双拼I20 工字钢组成。工字钢贯穿于钢管桩下半部分并与钢管桩焊接,工字钢上放置千斤顶和锚索计分别作为升降系统和压力传递测量系统,上方安装钢抱箍,与反力系统构成完整试验装置。试验照见图8 所示。

图8 现场试验照片

2.2 试验过程

抱箍试验采用对比试验的方法,设计5 个对比试验组,通过对比结果的比较分析,以探究各种因素与试验对象的关系。

试验①:正常钢抱箍+M20 高强螺栓;

试验②:连接板加厚1cm+M20 高强螺栓;

试验③:连接板加厚1cm+M24 高强螺栓;

试验④:连接板加厚1cm+M27 高强螺栓;

试验⑤:在试验④基础上,在钢抱箍上方两个牛腿位置处焊接5×5 cm 钢板作为刚性支撑点。

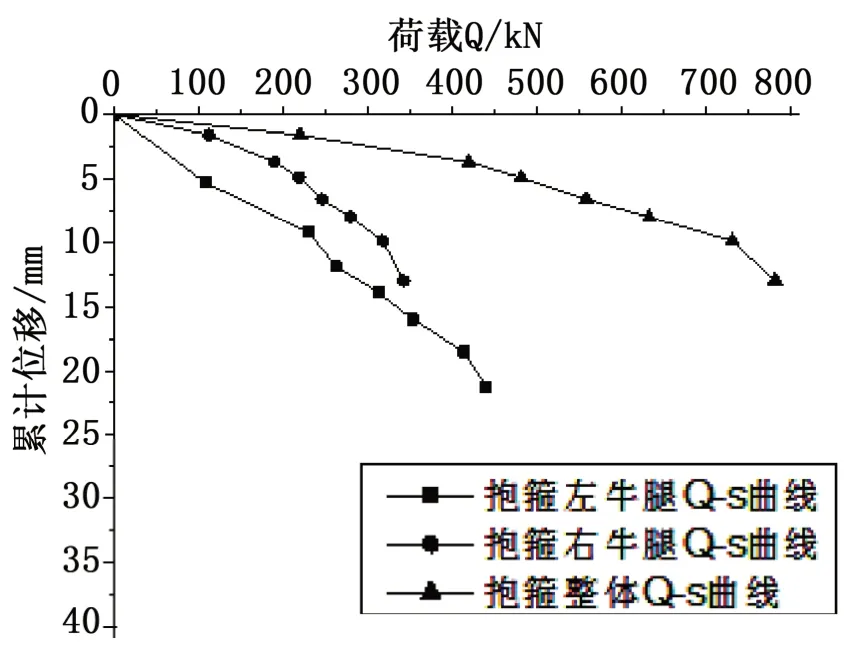

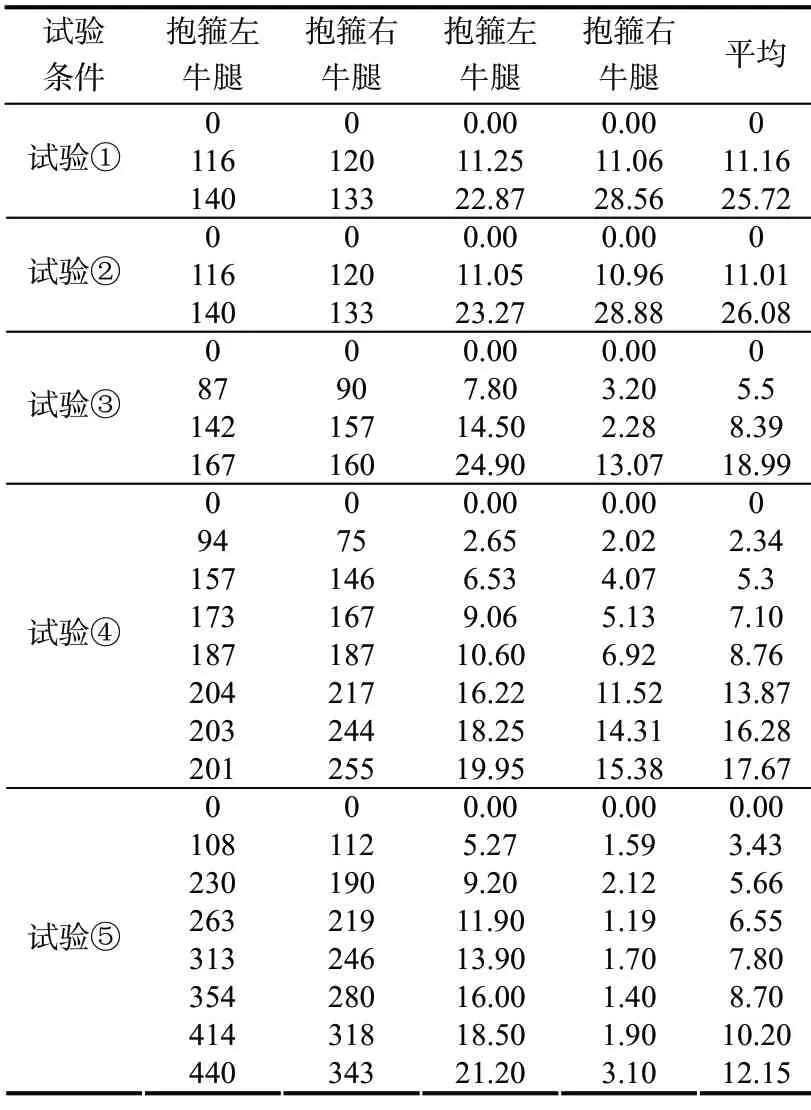

油泵上的压力表显示油压值,控制千斤顶加压,模拟钢抱箍受荷情况,试验①与试验②结果基本相同,试验②-试验⑤钢抱箍位移随荷载增大变化曲线(Q-S 曲线)如下图9~12 所示。

图9 使用M20 螺栓的抱箍荷载-位移曲线

图10 使用M24 螺栓的抱箍荷载-位移曲线

图11 使用M27 螺栓的抱箍荷载-位移曲线

图12 增加钢板的抱箍荷载-位移曲线

2.3 试验结果分析

1)试验①与试验②结果十分相近,说明单纯增加钢抱箍连接处肋板厚度对于增加钢抱箍内侧摩擦力无明显效果。根据表1 和图9 可以看出,钢抱箍分别在273 kN、327 kN、456 kN 和783 kN 的荷载情况下产生了较大位移,且出现抱箍内的橡胶垫从抱箍中分离,可以判断此时钢抱箍已经不满足支撑要求;

表1 钢抱箍试验结果汇总表

2)加大螺栓尺寸能够有效提高钢抱箍的承受荷载能力,在技术上是可行的,使用M20、M24、M27 螺栓,承受荷载从27.3 kN 上升到45.6 kN,提升幅度为67.0 %,实践也证明加大螺栓尺寸,从而增加钢抱箍承受荷载是成功的;

3)试验过程中,由于加大螺栓增加环向拉力导致钢抱箍链接板产生变形,分析可知,钢抱箍连接板是直接承受螺栓拉力的构件,需要采用足够强度和刚度的钢板,通过试验可验证,连接板厚度在15~20 mm,钢抱箍连接板无明显变形。

4)在钢抱箍移动趋势的方向上增加刚性连接点(焊小型钢板,尺寸约为10 cm×7 cm。)能够大幅提高钢抱箍承载力(承受荷载从45.6kN 上升到78.3 kN,提升幅度为71.7 %,),可看做为焊接牛腿法与钢抱箍法的综合利用,可以根据工程实际状况参考使用。

3 钢抱箍使用注意问题

钢抱箍作为支撑系统时,应注意以下问题:

1)抱箍的箍身宜采用不设环向加劲的柔性箍身,在施加预拉力时,由于箍身是柔性的,所以容易与钢管桩紧密接触;

2)如果钢抱箍上部荷载较大,需要设置更多的螺栓增加预拉力,一般将连接板上的螺栓在竖向上布置成两排,而非加高加大钢抱箍,这更有利于钢抱箍安装及降低钢抱箍成本;

3)高强螺栓的一个非常重要的特点就是高强度螺栓经过一次加力后一般不能再用,建议采用材质45 号钢的大直径螺栓;

4)钢抱箍连接板是直接承受螺栓拉力的构件,需要采用足够强度、刚度和厚度的钢板作为连接板;

5)浇筑混凝土时,由于钢抱箍受力后产生变形,螺栓的拉力值会发生变化。因此,在浇筑的全过程中应反复对螺栓进行复拧,保证钢抱箍受力均匀并达到设计预拉力值。

4 结语

抱箍通过与墩柱之间的静摩擦力来承受上部结构的重量,而静摩擦力的产生只与抱箍与墩柱接触面的摩擦系数,抱箍体给墩柱面的压力两个因素有关系。摩擦因数与接触面的材质及钢管桩表面粗糙度有关,抱箍体给钢管桩的压力由螺栓的预拉力来传导,故关键是对螺栓进行受力研究,获取加大抱箍使用荷载的方法。

通过对抱箍进行改造,并进行自反力试验,得到以下结论:

肋板刚度的增强和胶垫厚度的增加并不能提高抱箍的承载力。

螺杆直径和材料级别的提高能有效提高抱箍的承载力,提升幅度可达67.0 %。

焊接限制位移钢板能大幅度提高抱箍载力,提升幅度可达71.7 %。

同时,本试验通过加焊小钢板与抱箍法结合得到更大的荷载承受力,说明支撑系统的选择以及使用也可以通过创新改进与各类方法综合利用来达到最佳施工效果。