深基坑水中承台引孔钢板桩围堰施工技术研究

吴辉

(湖南省益阳公路桥梁建设有限责任公司,湖南益阳413000)

0 引言

某公路项目2 号桥主桥为单跨70m 的双层钢桁梁钢结构桥,主墩承台位于河水中,水流湍急但水深较浅,大型水上设备无法进入。水下地质层主要为卵石层和泥岩层,且卵石粒径较大,渗水严重,泥岩层泥岩较硬,因而,采用常规基坑承台施工工艺安全风险大。采用何种方式可以经济、合理、安全、环保地完成深基坑水中承台的施工,成为大桥的施工难题。该项目采用了深基坑水中承台引孔钢板桩围堰施工技术,最终安全、高效、优质地完成了施工任务。

1 工程概况

某桥梁工程主桥两幅均位于半径800m 的圆曲线上,左幅桥梁全长498.996m,右幅桥梁全长485.8m。左幅跨径布置为:(5×30)+(3×70)+(32.598+2×34+32.598)=493.196m,右幅跨径布置为:(4×30)+(3×70)+(5×30)=480m。单幅桥宽15.5m。该桥主桥上构形式为双层钢结构连续桁架桥,全桥共有承台29 个,其中主桥26 个,梯道3 个,水中承台4 个,主要为左幅6#、7#墩,右幅5#、6#墩。具体承台结构形式见表1[1]。

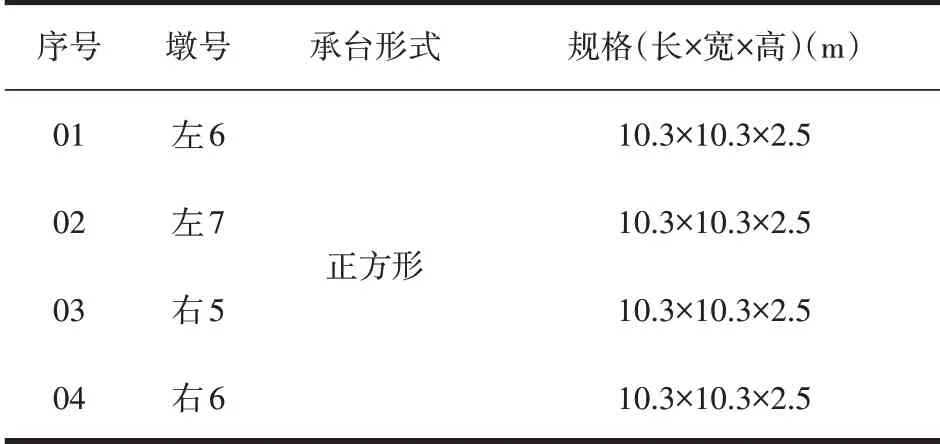

表1 承台结构形式一览表

2 施工技术特点

第一,采用钢板桩围堰+内支撑围檩的方式进行基坑支护。经受力计算,主要受力构件为钢板桩围堰,在基坑开挖过程中受力较明显,安全可靠。此外,通过施工实例应用表明,基坑支护效果好,施工安全系数高。

第二,采用引孔钢板桩围堰施工,基坑阻水效果良好,承台施工处于无水状态,施工难度低,承台成型质量好。

第三,该施工技术不仅有效解决了钢板桩无法直接穿透泥岩层及大粒径卵石层的问题,且对比目前潜孔锤、水刀、静压植桩机等国内钢板桩围堰施工常用的引孔工艺,引孔施工周期可缩短两至三倍[2]。

第四,采用引孔钢板桩围堰施工工艺,钢板桩和内支撑在承台施工后拔出可重复利用,成本较低。

第五,采用引孔钢板桩围堰施工工艺,对比常规承台放坡开挖工艺,土方开挖及回填量大大减少,从而确保承台施工过程中对周边河流污染影响降到最低,环保效果好[3]。

第六,该施工技术适用于不良地质情况下无法直接插打钢板桩的深基坑浅水位水中承台施工。

3 工艺原理

该施工技术的工艺原理为,在现有筑岛平台上利用旋挖钻机对承台四周一圈进行引孔,孔径1.0m、孔与孔之间咬合为20~30cm,引孔后,孔内回填砂及粉质土,确保钢板桩能顺利插打,然后利用一台50t 汽车吊配合90t 震动锤进行钢板桩围堰施工[4]。

钢板桩围堰完成后,进行分层开挖,同时对围堰体系进行内支撑安装,确保基坑支护体系安全、可靠。开挖完成后,根据常规承台施工工艺进行施工。

4 施工工艺操作要点

4.1 施工准备

其一,钢板桩准备:钢板桩打入前,应在钢板桩的锁口内涂油脂,以方便其打入和拔出。

其二,材料准备:在钢板桩围堰施工前,迅速按照材料计划采购材料并进场。

其三,设备准备:插打钢板桩前,须检查振动锤性能。

其四,场地准备:桩基施工完成后,清除承台范围内旋挖钻孔产生的废渣,将筑岛平台内整平至设定标高[5]。

4.2 钢板桩引孔施工

4.2.1 设备选型

结合现有机械设备,钢板桩引孔主要采用现有桩基钻孔设备:R285RC10 型旋挖钻机一台,确保满足引孔施工需求。

4.2.2 旋挖钻机引孔

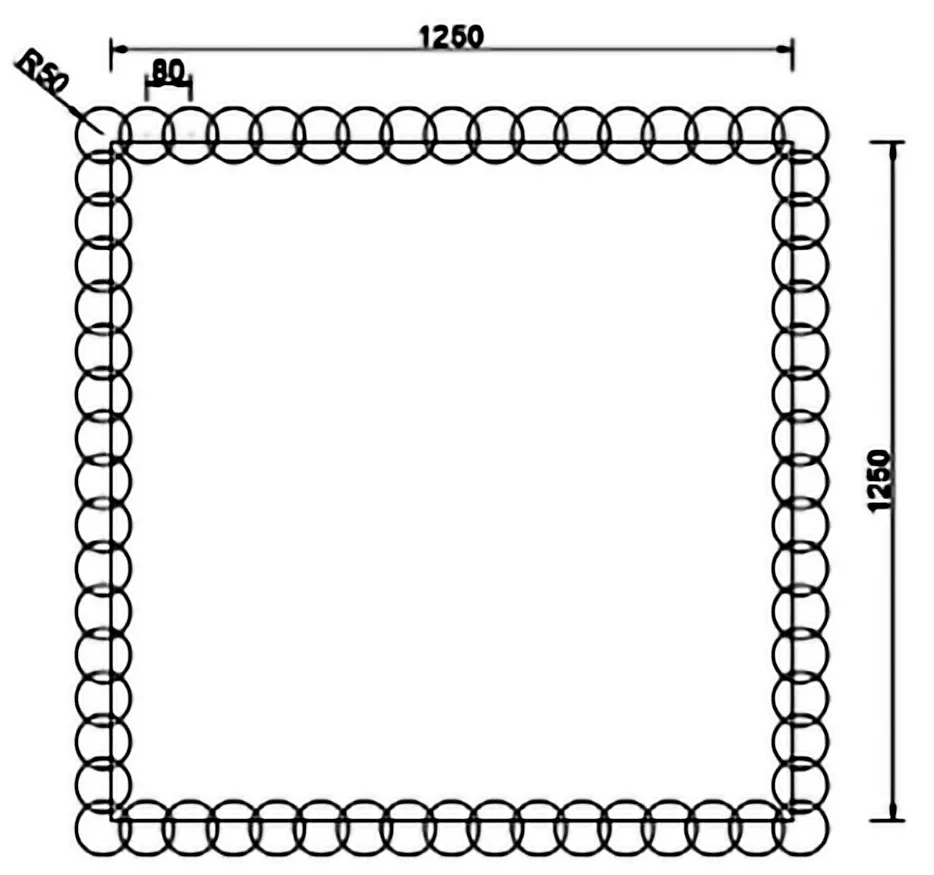

引孔采用旋挖钻机,成孔直径1000mm,引孔间距800mm,孔深11.5m。同时,为了防止引孔过程中塌孔,需埋设护筒。钢板桩引孔应按顺序依次引孔至桩底标高,单根桩引孔完成后,应立即向孔内回填砂,回填完成后再进行后续的孔位成孔。旋挖钻机引孔孔位布置见图1[6]。

图1 旋挖钻机引孔孔位布置图

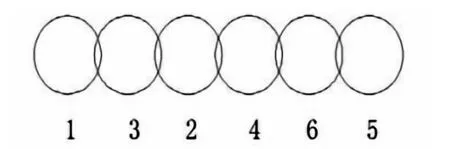

4.2.3 引孔施工顺序

先安装1、2 号护筒,钻孔至设计深度后将1、2 号孔位进行灌砂及填土,填至桩顶面。而后拔出护筒移至4、5 号孔位,再安装3 号孔位护筒,进行3 号孔位引孔施工。其中,灌砂及填土完成3~5 根后开始插打钢板桩,依次循环至承台四周全部引孔及钢板桩插打完成。旋挖钻机引孔顺序见图2[7]。

图2 旋挖钻机引孔顺序图

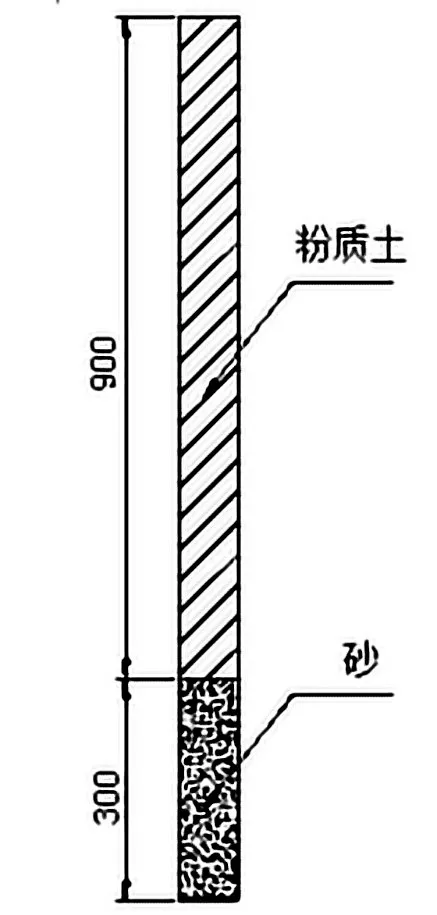

4.2.4 引孔灌砂及灌干土施工

按引孔施工顺序完成引孔作业后,在拔护筒前必须对桩基进行回填作业,回填采用装载机或挖机进行,回填砂及粉质干土必须保证无大颗粒卵石或石块(粒径≤10cm)。回填深度为12m。回填完成后应及时进行钢板桩插打作业。引孔后桩基回填见图3。

图3 引孔后桩基回填示意图

4.3 插打钢板桩

4.3.1 设备选型

钢板桩插打采用50t 汽车吊配合90t 振动锤进行,拟采用能量较大的90kW 振动锤。

4.3.2 钢板桩围堰体系设计

承台施工采用12m 长拉森Ⅳ型钢板桩,围堰平面尺寸为12.5m×12.5m,设一道内支撑、两道围檩,采用干法封底工艺。承台位于施工水位以下,钢板桩底部位于强风化泥岩中,通过填筑回填泥夹土形成筑岛。根据理正岩土计算的侧土压力和支撑的结构形式建立MIDAS 整体模型。经计算分析,该钢板桩围堰满足要求,安全、可靠。

4.3.3 钢板桩插打定位架设计

为了确保钢板桩插打准确、不偏移,提高施工效率,根据现有施工材料I36b 工字钢,采用双拼2I36b 工字钢通过连接板连接、固定,形成定位架。定位架现场应用见图4。

图4 定位架现场应用图

4.4 基坑开挖及内支撑

4.4.1 土方吊斗设计

因该项目所在地周边无长臂挖机可用,且长臂挖机效率较低、成本高,所以采用δ6mm 钢板及12 槽钢组拼制作土方吊斗,配合50t 吊车、小挖机完成第二层土方开挖及转运。

4.4.2 基坑分层开挖、内支撑施工

承台开挖深度为6.6m,分两层开挖,基坑施工过程中,应随时对基坑位移进行监测。水中承台深基坑第二层土体开挖现场见图5。

图5 水中承台深基坑第二层土体开挖

4.5 承台结构施工

承台基坑开挖完成后,安装第二层围檩,基坑支撑体系基本完成。后续根据常规承台施工工艺施工承台,施工过程中,应定时对监控位移进行监测。

4.6 围檩拆除及钢板桩拔除

水中承台及墩柱全部施工完成后,先由下至上拆除内支撑。在承台施工完成后,保留承台钢板桩围堰,进入墩柱施工,一直到墩柱施工高度高出筑岛围堰标高后,再拆除围檩内撑及锁口钢板桩围堰。待围堰内支撑拆除完成后,再逐根拔除钢板桩。

5 材料与设备

5.1 材料

该施工技术所使用的主要材料见表2。

表2 主要材料表

5.2 设备及工装

该施工技术需使用的主要设备及工装见表3。

表3 主要设备及工装表

6 结论

该桥梁工程共有4 个水中承台。采用深基坑水中承台引孔钢板桩围堰施工技术进行水中承台引孔施工,对比其他施工工艺周期短、成本更低。该施工技术结合了施工环境条件,探索了一种在不良地质情况下,水中深基坑开挖的施工方法,利用现有设备,无需额外投入其他大型设备。其一,该方法不仅实现了不良地质情况下水中深基坑承台的顺利施工,而且所采用的材料均可重复利用,保障了施工的安全、环保及进度要求。其二,该桥梁工程下部结构施工中,对该桥主墩水中承台基坑开挖施工方法进行了探索,采用该施工技术进行引孔钢板桩围堰施工,避免了大型设备的投入,有效解决了在地质条件不良、常规施工方法无法直接插打钢板桩、无法大面积开挖的情况下的施工难题,大大降低了基坑施工的安全风险,安全、经济、高效地完成了施工任务。