公路橡胶粉复合改性沥青技术分析

陈国民

(九江市公路发展中心柴桑分中心,江西九江332100)

0 引言

公路工程项目对材料的使用要求非常高,因为材料性能的好坏直接影响到工程的质量[1]。橡胶粉复合改性沥青是一种复合型材料,将其应用在路面工程中能够极大程度地提升施工质量。鉴于此,加强对此类施工材料以及相关施工技术的研究,有极为重要的现实意义。

1 原理

橡胶粉的主要原料是废旧轮胎,将其碾碎后与沥青材料混合,经过高温处理形成聚合性材料,此类材料即橡胶粉复合改性沥青。在改性沥青材料应用过程中,通过材料配比设计,添加相关的添加剂与沥青成分,能够为沥青施工的相关工艺提供极有利条件。

2 优势

2.1 力学指标性能

与常规材料相比,橡胶粉复合改性沥青混合料的抗压强度比较高,荷载作用下的变形性能更强[2]。

2.2 高温稳定性能

因橡胶粉复合改性沥青混合料是由轮胎胶粉制成的,且经过高温处理,因此其在耐高温方面有着突出的表现。相对来说,其高温稳定性较强。

2.3 抗疲劳性能

在特定的荷载条件下,橡胶粉复合改性沥青所显现的抗疲劳效果比较突出,且能够有效地抵御外界不良因素的影响。

3 橡胶粉复合改性沥青发展现状

早在20世纪80年代,我国就开始了对橡胶粉复合改性沥青材料的研究,且进行了一定的试验和测试。然而,因破碎技术并不成熟,胶粉制作技术也比较落后,当时无法为相关材料的制作和现实性应用提供切实的保障。而随着我国胶粉技术的不断改进,特别是常温法胶粉装备以及相关制备技术的发展,为相关材料的生产提供了有利条件。橡胶粉复合改性沥青材料在1994年就已经应用到我国的公路工程建设中,如广佛高速工程与上海虹桥机场跑道等工程,事实也证明其应用取得了较为理想的施工效果。橡胶粉改性沥青技术后在2002-2012年分别在广东、天津、北京、上海等区域进行了实验性测试,并在此基础上制定了相关技术的地方性标准。其中,应重点关注的是1998年铺设的宁汉大桥试验路段,橡胶粉复合改性沥青施工技术在其中起到了显著的作用,到2015年仍未出现维修的情况。当前,我国很多地区也都开展了这样的技术应用,均取得了不错的应用效果。

4 项目实例

引述案例:一处全长5km 的公路路面返修工程,鉴于这样的现实情况,经过实际的项目考察,决定通过橡胶粉改性沥青AC-13C 材料进行铺设。

5 技术工艺实践

在橡胶粉改性沥青路面施工过程的稳定与高效,就必须高度重视材料的运输以及摊铺等环节。因此,在技术应用时需要严格按照工艺标准进行施工。

5.1 材料运输

在路面施工之前需要做好对材料的检测控制,而后设定运输路线、安排材料运输[3]。通常,测量过程中应将深度控制在15cm;在材料装车过程中,通常应先装两端后装中间,以切实保证运输过程中材料质量达标。与此同时,还应加强对材料搅拌以及摊铺等环节的精细检查,相关设备配置务必保证合理规范,为现场施工的稳定与高效提供有力保障。通常情况下,因橡胶粉复合改性沥青的温度较高,在运输的过程中应做好覆盖和保温处理,为其后续的高效施工提供保障。

5.2 混合料的运输与摊铺

车辆到达施工场地以后,应有序地进行卸料,相关的操作应与摊铺机等保持协调。在该工程项目施工中,摊铺工序主要选择2 台摊铺设备进行施工,摊铺作业时两者的间隔距离应控制在10m 左右,设备之间的搭接间隙应控制在20~40cm。要想切实保证橡胶材料的密实和均匀,就应严格按照既定的施工标准进行施工,这样所达到的施工效果也会更为理想。另外,在应用橡胶粉复合改性沥青的过程中,还应合理布置螺旋布料器等,为摊铺施工环节的高质量开展奠定基础。要切实保障摊铺的连续性与稳定性,就应保证具体操作的稳定,尤其应保障相关设备持续、稳定工作,且应做好对摊铺温度的精细控制。此外,在橡胶粉复合改性沥青摊铺施工环节,一定要安排工作人员对摊铺层厚度进行检查,摊铺厚度不均匀会影响碾压工序的正常开展。所以,在摊铺时若存在机械设备摊铺不到的区域,则要进行人工处理,用铁铲平整材料、调整摊铺。

5.3 混合料的压实

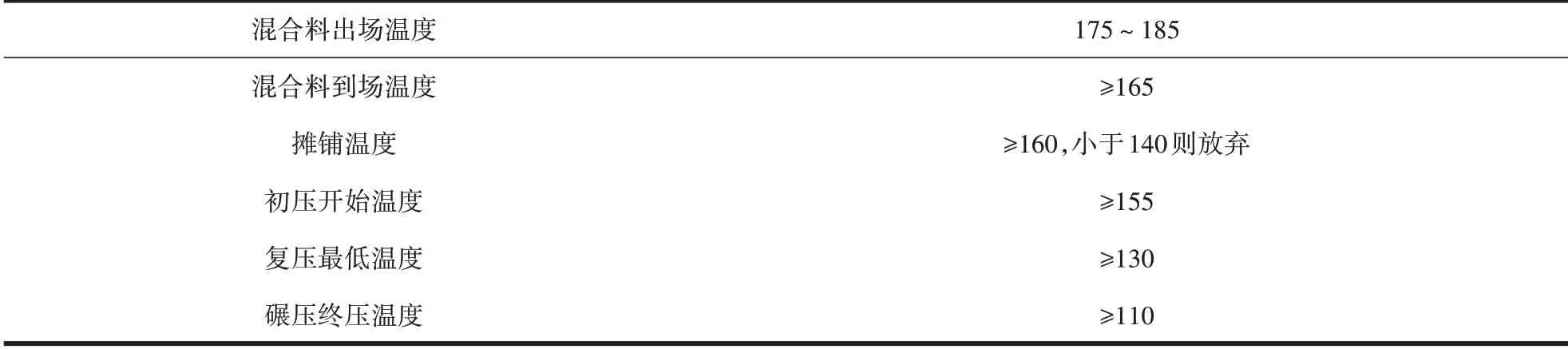

在碾压施工中,橡胶粉复合改性沥青材料与SMA混合料的相关施工工艺基本一致。但是由于材料的用量比较大,在施工环节想要避免泛油、黏结等情况,就应通过双钢轮压路机进行相应的施工。同时,应采用全宽范围规格的摊铺机进行同步施工,先进行1 遍静压,然后振动压实5 遍,而后结合收面压实的操作情况进行后续的处理。压实过程中应由专人做好记录,确保相关处理工艺严谨、规范。压实过程中的洒水量以及时间控制都应确保科学合理,为施工的稳定与高效提供切实保障,压实现场见图1。因碾压温度与黏结度之间有着密切的联系,因此应做好有效地控制[4]。橡胶粉改性沥青混合料施工温度见表1。

表1 施工温度(℃)

图1 压实现场

在碾压施工环节,要想切实保证材料温度适宜,就应在完成第一遍碾压以后移动压路机,以减少横断面的压痕。对于新铺筑的路面来说,相应的碾压切勿有掉头和突然刹车的不良情况。另外应注意,碾压完成后,确定路面达到正常温度才可开放交通。

5.4 接缝处理

纵向施工缝通常应通过热接缝的方式进行处理。在施工环节,考虑到摊铺质量,需要控制好摊铺设备的间距。与此同时,应确保搭接宽度适宜,为后续的施工提供有利条件。在施工过程中橡胶材料过多的情况下,应通过平铲推平,并将多余的材料刮平,而后才能进行后续的处理。横向施工缝通常应通过平接缝的方式进行处理,且应保证当天完成。应对缝隙部分进行细致的清理,确保力度适宜,以免力度过大影响结构的稳定,并进行有效切割,而后摊铺一层新的橡胶粉复合改性沥青混合料(摊铺前还应对混合料进行检查),确保结合部分的有效黏合。接下来的碾压施工应按照垂直的方式进行,同时安排工作人员对施工现场进行科学管理。在施工现场受到限制的情况下,应通过纵向碾压的方式持续施工,且应做好对细节部分的有效控制。

5.5 路面检查

路面工程的施工质量很大程度上取决于对施工工艺的应用效果。在路面施工中需要严格做好工程质量检查工作。

在推进橡胶粉复合改性沥青路面施工的过程中,应做好对路面施工质量的检测,为整个工程的稳定与高效提供切实保障。具体来说,相关检测应严格按照以下标准实施。

第一,路面成型以后应对其进行全面检查,确定路面铺筑等各个方面符合既定要求,且应注意沥青施工的效果。在质量检测中,应通过铺砂法有序进行。在该项目中,路面的构造密度检测值为1.21cm 左右,满足设计方案的标准值;而后通过摆式摩擦仪检测路面的摆定值,确定该工程摆定值为72,说明路面在抗滑性方面达到了较高的水平。

第二,根据工程的现实情况,采用随机抽样的方式对施工路段的四个部分进行取样检测,主要涉及路面的厚度及压实度等。通过检测确定,抽样路面压实之后的厚度为4.1cm,压实强度为98.5%,符合既定施工要求。

第三,渗水测试。在该工程施工中进行了路面渗水值的检测,该工程的结构渗水系数均匀,参数值均在47mL/min 范围内(参考值为50mL/min)。由此可见,该路面的抗水渗透性能比较好。

第四,平整度检测。采用连续平整度仪进行检测,检测结果显示,该路面的平整度为0.67(参考值为0.8),基本符合既定技术要求。

6 橡胶粉复合改性沥青发展前景

高速公路工程在我国现代化建设中的作用不断提高,相关的施工也变得越来越多。要想稳定、高效地推进相关施工,就应做好对施工技术的探究和应用,以切实保障工程质量。尽管与一些建筑工程十分发达的国家相比,我国在技术以及质量控制方面还存在一些不足,且在一些材料用度方面存在一定的浪费现象,但随着相关技术的持续改进与优化,相信我国在相关方面必定能够有所突破[5]。目前,我国很多公路工程应用SBS 改性沥青进行相应的施工。就我国当前橡胶材料的进口情况来看,每年有七成的橡胶材料用于汽车轮胎的制作,废旧轮胎则可用于改性沥青材料的生产。据2020年的相关数据分析,橡胶轮胎的年生产量已经大于1 亿条,且每年都在增加。预计2030年,轮胎的年生产量可达2.21 亿条。鉴于此,将废旧轮胎作为改性沥青的原材料是可行的,能为资源的高效利用提供有力保障。

7 结语

由以上论述可以看出,采用橡胶粉复合改性沥青材料进行高速公路的路面施工,确实有着比较突出的现实价值,其所呈现出的优势极为显著。这样的材料施工能够极大程度地提升路面工程的性能,且有助于生态环境建设的高效推进。鉴于此,应不断加强对橡胶粉复合改性沥青材料的研究,并推广应用,为我国的生态文明建设以及高速公路等工程建设提供强有力的支持,为我国的经济建设以及社会发展提供基础性的保障。