中压内缸进汽腔温度场的测试与分析

吴仕芳, 康 明, 张军辉, 李潇潇

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海汽轮机厂有限公司,上海 200240;3.上海电气电站设备有限公司,上海 200240)

在汽轮机高温部件的热应力计算、蠕变计算及寿命考核中,首先需要进行温度场的计算。在部件温度场的计算过程中通常采用第三类换热边界,在流体温度确定的情况下,传热系数的设定是温度场计算分析的关键。史进渊等[1]提出了超临界和超超临界汽轮机汽缸传热系数的经验公式计算方法。刘纪伟等[2]对通过共轭换热方法与传热系数经验公式法得出的温度场分布进行了对比,认为采用传热系数经验公式无法获得复杂流场影响下构件的准确温度场。陈永照等[3]基于数据分析和有限元模拟计算,研究了汽轮机组高压进汽阀在冷态启动过程中的换热规律。王鹏等[4]针对某超超临界1 000 MW汽轮机进行温度场测试,收集了各运行工况的测点温度数据。但目前关于中压内缸温度实测值与计算模拟温度场对比分析的研究较少,计算模拟的准确性还有待验证。

笔者针对某在役超超临界1 000 MW汽轮机的中压内缸进汽腔,研究并分析了其各个温度测点在不同运行工况下的温度变化及其关联性;通过有限元计算(FEA)方法,采用传热系数经验公式计算额定负荷(1 000 MW)工况下的温度场,并与实测值进行了对比分析,为后续汽轮机设计提供了依据。

1 研究对象及方法

如图1所示,某典型超超临界1 000 MW汽轮机中压缸结构由中压外缸、中压内缸和中压转子组成。高温的中压进汽从汽缸中部进入后,沿轴向的双流叶片逐级做功,蒸汽温度沿轴向逐级递减;中压排汽从两侧对称的双流叶片流出后,再从汽缸中部上侧排出。中压内缸进汽腔内表面接触高温的中压进汽,外表面接触相对低温的中压排汽。汽轮机额定负荷工况下的中压进汽参数为5.91 MPa/620 ℃,中压排汽参数为0.61 MPa/281 ℃。

图1 中压缸结构示意图

1.1 温度场测试

图2为中压缸温度测点布置图,为每台运行机组的标准温度测点配置。其中,T0、T1为中压缸进汽、排汽处的蒸汽温度测点,Tc为中压内缸通流级温度(特指中压内缸第三级动叶叶顶处的内缸内壁金属温度)测点,ω为转子转速,P为机组功率。

图2 中压缸温度测点布置图

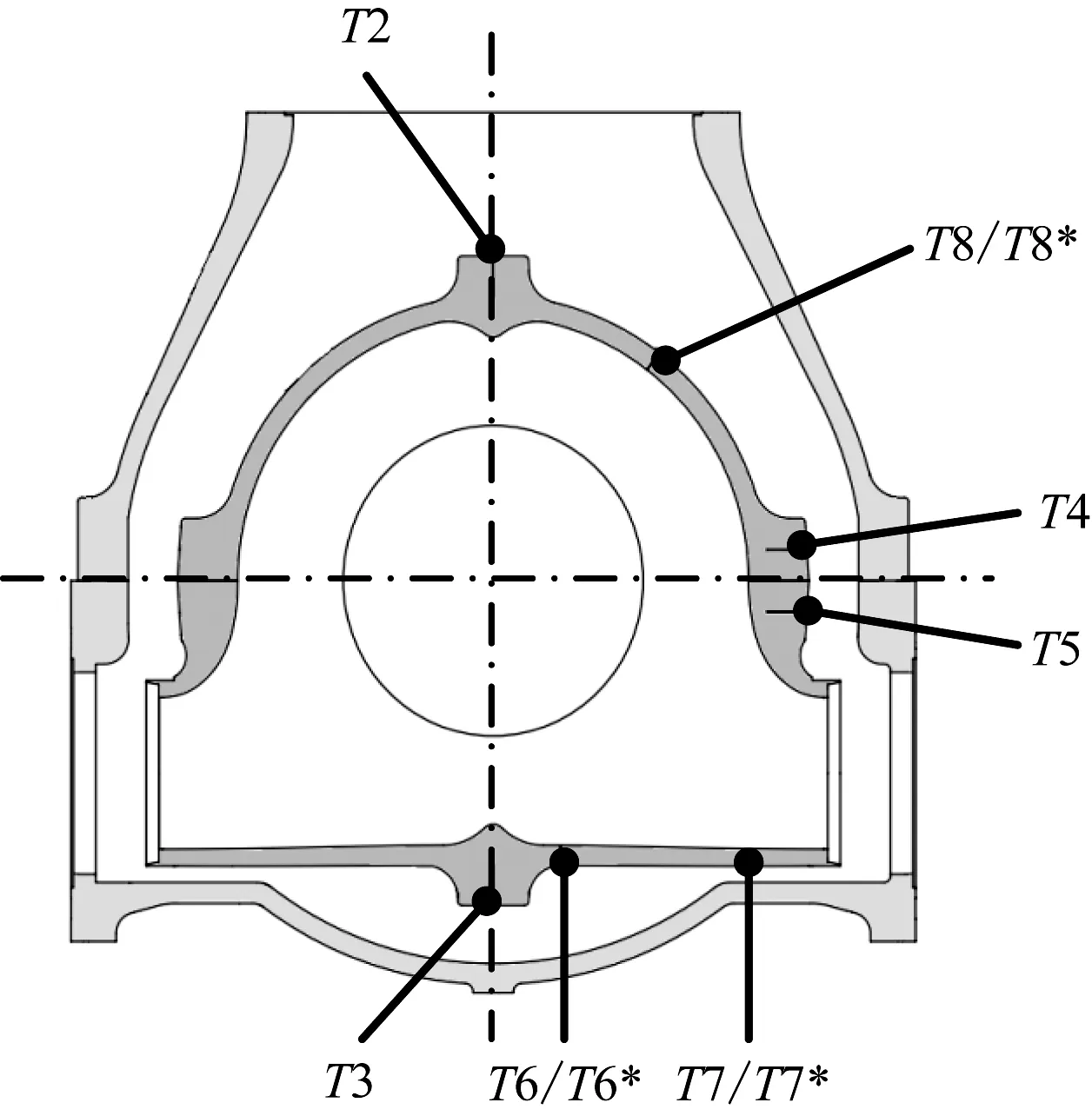

图3为中压内缸进汽腔的温度场测点布置图,这些测点为该汽轮机单独做温度场测试时增加的测点,其他运行机组无此测点。其中,T2、T3、T4和T5分别为位于中压内缸进汽腔轮毂上侧、下侧、上半中分面及下半中分面的外壁金属温度测点;T6、T7分别为位于中压内缸进汽腔的进口通道中部、进口处的外壁金属温度测点;T8为位于中压内缸进汽腔筒壁处的外壁金属温度测点;T6*、T7*和T8*为T6~T8测点对应位置处的内壁金属温度测点。

图3 中压内缸进汽腔的温度场测点布置图

1.2 有限元计算

在有限元计算中,为保证计算准确,将中压内缸的完整结构模型作为计算分析模型;计算单元采用四节点、四面体、三维线性积分热力耦合单元C3D4T,计算域单元总数为1 058 917,节点数为231 222,计算网格模型如图4所示。

(a)横向剖面

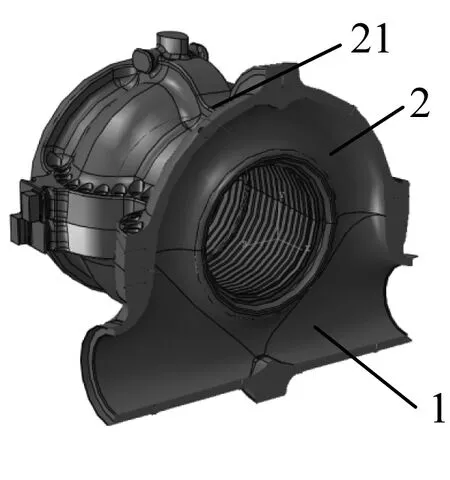

根据中压内缸各表面换热类型的不同,将中压内缸各表面简化分为22个换热区域,如图5所示。其中,区域1 为与高温进汽直接接触的中压内缸进汽管内表面;区域2为中压内缸进汽腔的环形腔室内表面;区域3~区域19对应中压内缸双流叶片第1级~第17级的每级内表面;区域20为中压内缸的径向排汽表面;区域21为中压内缸的外表面,接触的是中压排汽;区域22为中压通流第12级后的抽汽区域内表面,接触的是高温高压抽汽。中压内缸各表面接触的蒸汽均为高温过热蒸汽,其流速高、雷诺数高,且均为紊流流动。工程计算中各换热区域的表面传热系数按如下经验公式计算[5-6]。

图5 换热区域划分示意图

(1)

式中:α为表面传热系数,W/(m2·K);λ为蒸汽导热系数,W/(m·K);De为结构流道的水力直径,m;Re为蒸汽雷诺数;Pr为蒸汽普朗特数。

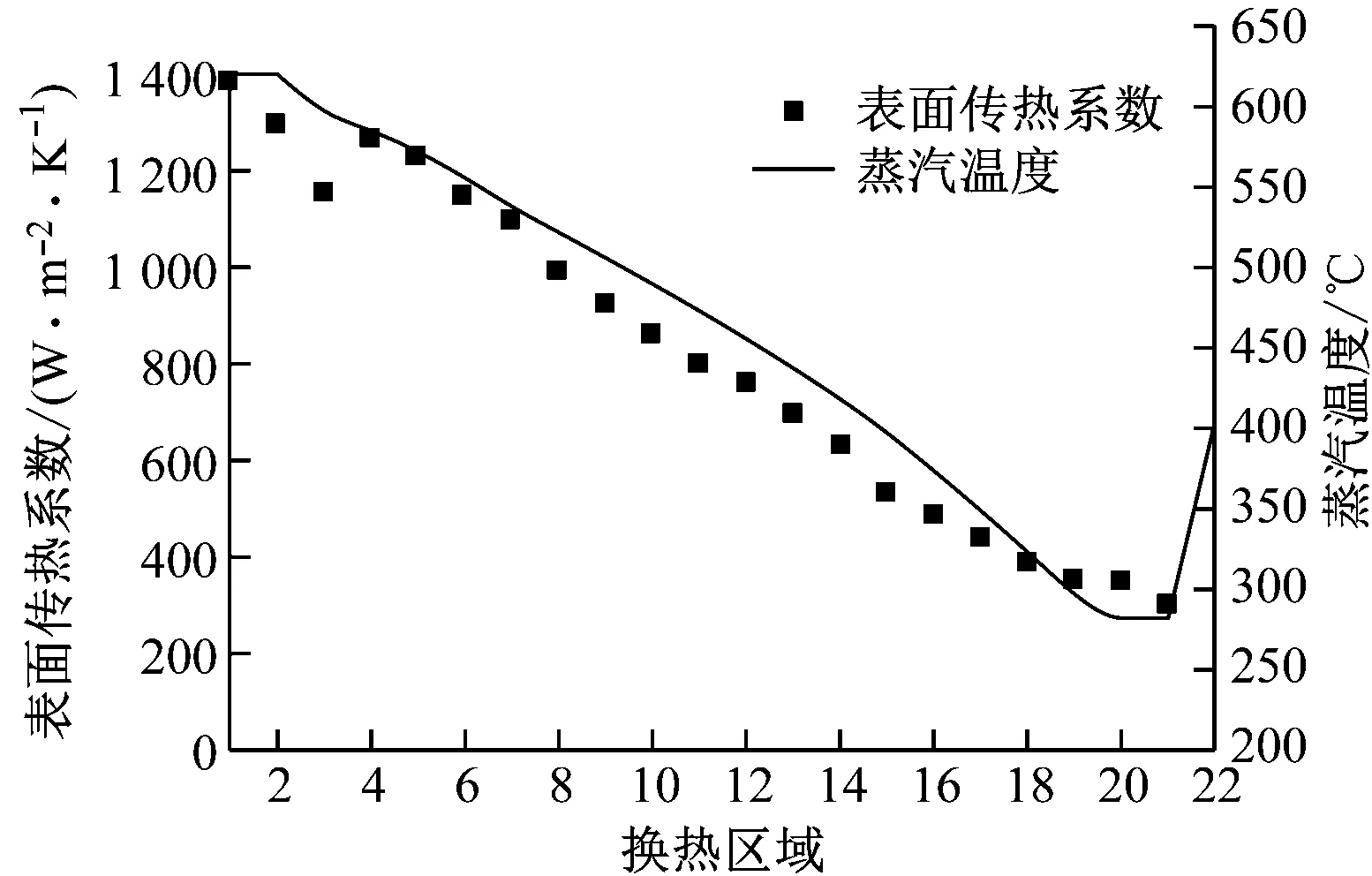

在进行有限元计算时,中压内缸与蒸汽的传热采用第三类边界条件,针对不同的换热区域施加额定负荷工况下对应的蒸汽温度和表面传热系数,各换热区域的初始换热边界如图6所示。

图6 各换热区域的初始换热边界

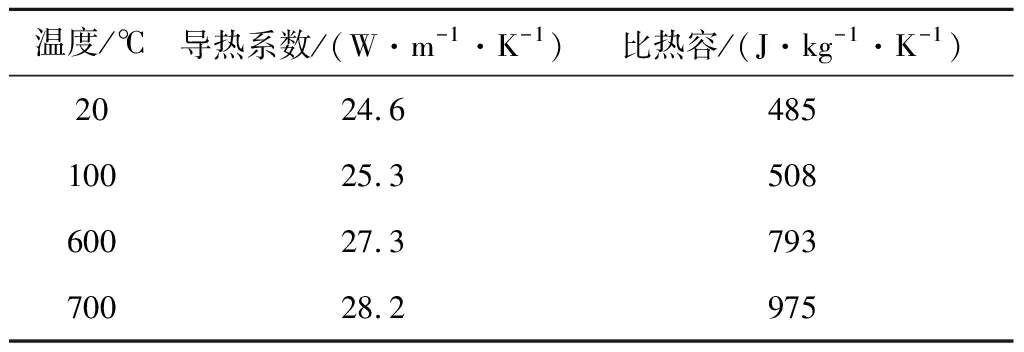

中压进汽参数为620 ℃,中压内缸材料选用CB2,为各向同性材料,材料物性见表1。

表1 中压内缸材料物性

2 温度场测试结果

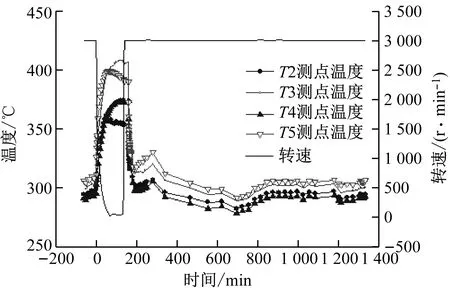

选取该汽轮机实际运行时停机、盘车、极热态启动、升负荷和稳态运行阶段,分析各运行工况下汽轮机各测点的温度变化。

如图7所示,机组历经了甩负荷、停机、极热态启动、升转速、升负荷至额定负荷运行的全过程。从机组主汽阀阀门关闭作为0时刻算起,转速从3 000 r/min降至盘车转速的过程约100 min,维持盘车转速的过程约20 min,从盘车转速升至3 000 r/min的过程为5 min,从开始带负荷升至100%负荷的过程约1 200 min,全过程共约1 400 min。

图7 停机-极热态启动-带负荷过程图

如图8所示,在机组关闭主汽阀阀门的0时刻,由于没有了高温的中压进汽进入,中压内缸Tc测点温度陡然下降,在短短的5 min内从547.1 ℃降至522.8 ℃,最开始的2 min内下降速率为6 K/min。在转速进一步降至盘车转速的阶段,Tc测点温度进一步下降。在后续的停机过程中由于中压缸轴封供汽的影响,T1测点温度基本维持在280 ℃。在盘车一段时间后,机组极热态启动,在机组从盘车转速升至3 000 r/min空转时,由于中压缸没有进汽,Tc测点温度会进一步降低;但T1测点温度会由于转子空转引起鼓风而陡然上升约25 K。直到开始带负荷后,Tc测点温度受中压高温蒸汽的影响开始上升,T1测点温度受中压排汽的影响开始下降。

图8 T0、T1和Tc测点温度和转速与时间的关系图

如图9所示,在机组停机阀门关闭后,机组从3 000 r/min开始降速,由于没有中压排汽的冷却汽流,T2~T5测点的温度急速上升;约25 min后T2测点、T5测点的温度开始缓慢下降,但T3测点、T4测点的温度依然向上爬升。在机组开始带负荷约160 min时,中压进汽进入中压内缸,T2~T5测点温度急速下降,特别是T3测点温度在短短的30 min内下降约70 K;在机组带负荷至30%满负荷前,T2~T5测点温度又同步上升;在30%满负荷后随着负荷的增加,进汽流量增加,T2~T5测点温度同步下降,后续随着负荷轻微波动,4个测点的温度基本维持在300 ℃左右。由图9还可知,T2~T5测点处于同样的结构和中压排汽蒸汽环境中,但由于所处内、外缸夹层的结构流道有所差异,内缸下半轮毂处T3测点、T5测点温度明显比上半轮毂处T2测点、T4测点温度高;T3测点温度最高,T5测点温度次之,T2测点和T4测点温度相对较低,在整个运行过程中T2~T5各测点相互之间的最大温差达到50 K。由此可说明中压内缸外壁各金属在相同的结构和中压排汽蒸汽环境下,所处内、外缸夹层的结构流道对汽缸外表面温度场的分布有直接影响。

图9 T2~T5测点温度和转速与时间的关系图

如图10所示,T6~T8测点与T2~T5测点均处于中压排汽的蒸汽环境中,T6~T8测点的温度变化趋势与T2~T5测点的温度变化趋势一致;但由于进汽腔室壁厚比中压内缸轮毂处薄,故T6~T8测点温度比T2~T5测点高,在从3 000 r/min降至盘车转速的过程中,T6~T8测点中的最高温度升至450 ℃。T6测点、T7测点处于汽缸下半部,仅有少量抽汽汽流冷却中压内缸的外表面,其温度相对较高;与T6测点所处的空间位置相比,T7测点空间更为狭小,外表面受汽流冷却有限,因而T7测点温度最高;T8测点处在中压内缸上半部,温度较低的中压排汽从汽缸上面排出,T8测点受大量的中压排汽汽流冷却,温度最低;在整个运行过程中T6~T8各测点相互之间的最大温差达到25 K。同理,可以发现处于相同的中压进汽蒸汽环境下的T6*测点、T7*测点和T8*测点温度变化趋势基本一致,在30%满负荷以上的运行阶段,T8*测点温度一直最低,这是因为T8测点、T8*测点处在中压内缸上半部,但T8测点受大量的中压排汽冷却,其温度最低,进而影响到中压内缸的内部导热,从而使得T8*测点温度最低。由此可见,内、外缸夹层的结构流道不同造成了中压进汽缸内、外壁各测点金属温差。

图10 T6~T8及T6*~T8*测点温度和转速与时间的关系图

如图11所示,在机组停机从3 000 r/min降速时,由于没有中压排汽冷却中压内缸外表面,因而T8温度急剧上升;由于没有高温的中压进汽加热汽缸内壁,因而T8*测点、Tc测点温度急速降低;中压内缸内壁通过热传导传递给外壁热量,从停机开始后约15 min,汽缸外壁T8测点温度上升到最高值后,汽缸外壁T8测点和内壁T8*测点的温度同步下降。在机组盘车阶段,T8测点、T8*测点温度和Tc测点温度同步下降,也可以看出由于通流部分汽缸壁厚大,Tc测点温度一直高于T8*测点温度。在开始带负荷约160 min时,由于进汽流量增加,T8*测点、Tc测点温度突升,T8测点温度突降,T8测点与T8*测点的温差加剧,在20%满负荷时两者最大温差约达到170 K,后续随着负荷波动,两者最大温差达到225 K。由此可见,在机组停机降速阶段内、外壁温差极速变小;在盘车阶段内、外壁温度同步下降,内、外壁的温差基本维持在20 K;在刚开始带负荷阶段,内、外壁的温差急速增大,在带20%满负荷以上的阶段,内、外壁的温差随负荷波动,最大温差出现在额定负荷运行阶段。

图11 T8、T8*和Tc测点温度和转速与时间的关系图

3 结果及分析

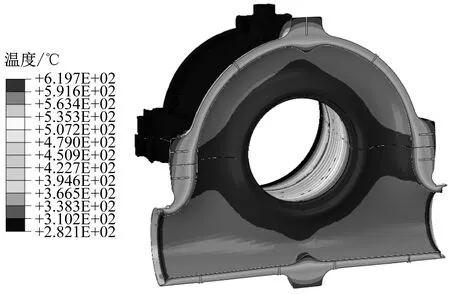

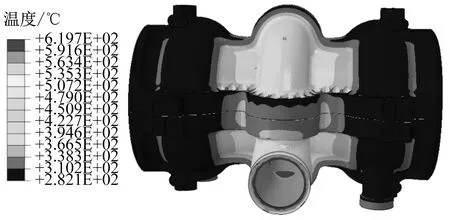

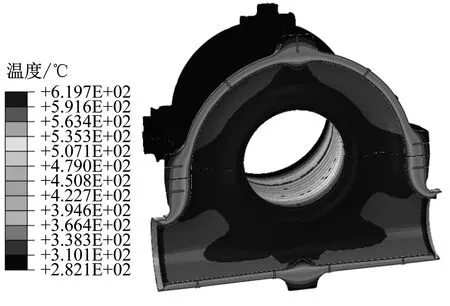

额定负荷工况下的有限元温度场计算结果见图12和图13。与实际满负荷运行工况(约1 300 min时)的温度场实测值相比,外壁T2~T8测点的温度计算值偏高,其中T2~T5测点的温度计算值偏高约20 K,T6~T8测点的温度计算值偏高约60 K;内壁Tc测点和T6*~T8*测点的温度计算值与实测值相差较小,两者温差在10 K内。由此可见,中压内缸进汽腔的内壁温度计算值与实测值拟合较好,说明经验传热系数设定合理;中压内缸进汽腔的外壁温度计算值偏高,说明经验传热系数给定值偏小。

图12 FEA温度场计算结果(内表面)

图13 FEA温度场计算结果(外表面)

为使中压内缸进汽腔外表面的温度计算值与实测值尽量保持一致,采用文献[3]的方法进行迭代计算,首先利用传热系数经验公式计算中压内缸各表面的初始传热系数,通过有限元分析软件,得到初始的模拟温度场;比较各测点温度的计算值与实测值,若两者温差较大,则调整相应各表面的传热系数进行模拟计算,一直迭代直到各测点的温度计算值与实测值吻合(在工程设计允许温差范围内)。经过多次中压内缸温度场计算模拟,逐渐增大外表面的传热系数至原外表面经验传热系数的2倍后,其计算结果如图14和图15所示。外壁金属温度的计算值与实测值相差在10 K以内,可认为满足工程计算要求。虽然外表面传热系数增大,但中压内缸进汽腔的内表面金属温度受内部传热系数的影响,基本无变化。

图14 迭代计算的FEA温度场计算结果(内表面)

图15 迭代计算的FEA温度场计算结果(外表面)

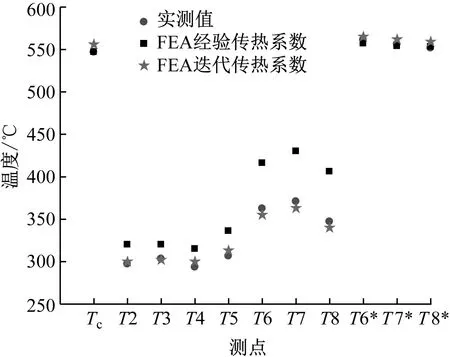

温度场实测值与2种方法的FEA计算值的对比如图16所示。采用FEA经验传热系数的外壁金属温度计算值与实测值相差较大,计算值均偏高较多;内壁金属温度的计算值与实测值相差较小,两者温差在10 K以内。采用FEA迭代传热系数的内、外壁金属温度计算值与实测值均在10 K以内,可满足工程计算要求。

图16 温度场实测值与FEA计算值的对比

4 结 论

(1)电厂温度场测试结果表明,中压内缸进汽腔内、外壁各测点在相同的结构、相同的中压进汽和排汽条件下,内、外缸夹层的结构流道差异对中压内缸进汽腔的内、外表面温度场分布有直接影响。

(2)在机组停机降转速阶段,内、外壁温差极速变小;在盘车阶段,内、外壁温度同步下降,温差基本维持在20 K;在刚开始带负荷阶段,内、外壁的温差急速增大,在带20%满负荷以上的阶段,内、外壁的温差随负荷波动,最大温差出现在额定负荷运行阶段。

(3)额定负荷工况下温度计算值与实测值的对比结果表明,中压内缸进汽腔各测点内壁金属温度计算值与实测值拟合较好,两者温差在10 K以内,说明传热系数经验公式方法是合理的;中压内缸进汽腔各测点的外壁金属温度计算值比实测值偏高约60 K,说明经验传热系数给定值偏小。

(4)中压内缸进汽腔的外壁各测点在相同的结构和蒸汽条件下,各测点之间的实测温差相对较大,特别是在停机盘车以及低负荷工况下;后续将继续采用迭代反算传热系数的方法,进一步开展各运行工况下的温度场计算验证工作。