富水粉砂地层盾尾密封改造在施工中的应用

文|中铁四局集团第二工程有限公司 李海波 李治家 刘晓波

0 前言

我国轨道交通里程在逐年增长,特别是在一线、新一线城市中地铁线路之间的上跨、下穿越来变的普遍。但面对复杂地层、含承压水地层环境中,施工风险依然巨大,要在不影响运营线正常运转的情况下完成施工,对安全控制等级要求非常高,一旦出现事故将造成不可逆的损失。盾构法作为地铁施工最广泛使用的工法,其盾尾密封系统是防止地下水的关键因素,但是面对长距离粉砂地层掘进中,难免会造成盾尾密封损坏,为保证后续推进顺利,就需要在隧道内对尾刷进行更换或增设,而更换尾刷最关键的一步便是尾刷更换前的止水。

目前盾构施工过程中尾刷更换前的止水方法主要有冻结法和注浆法。冻结法施工加固效果安全可靠、适用面广、加固体可控性较好,但存在冻结设备占用空间较大、施工工期较长、成本较高等问题。常规注浆法方法简单,工期短,但在富水粉砂层中注浆效果难以保证。

杭州至海宁城际铁路余杭高铁站~许村镇站盾构区间隧道,在下穿杭州地铁1号线前,为保证穿越过程安全顺利,在富水粉砂地层中进行了盾尾刷更换及增设,采用的是组合注浆加固的止水方法。

图1 盾构下穿地铁1 号线剖面示意图

1 工程概况

杭州至海宁城际铁路余杭高铁站~许村镇站盾构区间左线隧道全长3126.22m,右线隧道全长3126.555m。该区间左线第2014 环~2051 环(环宽1.5m,共57m)、右线 第2019 环~2057 环( 环宽1.5m,共58.5m)范围下穿杭州地铁1 号线隧道(已运营)。该盾构区间与杭州地铁1 号线垂直最小间距3.2m,隧道覆土埋深18.5m,主要穿越地层为⑤4 粉砂层,该地层自稳能力较差,容易出现涌砂、涌水的情况。

2 组合注浆止水加固

2.1 土仓注膨润土

为了防止加固的浆液流入刀盘及土仓将刀盘包裹住,影响盾构机的再次启动,需对在盾构机土仓注入膨润土进行保护。膨润土在地面膨润土罐提前进行拌制,膨化24H 后运至隧道内使用。

为提高刀盘前方土体强度,利用到盘上已有的注水孔注入膨润土泥浆能在土体表面形成保护层。注入过程中注浆压力超过土仓压力时停止注浆,待压力减小后再继续注浆直到注满为止。

膨润土注入参数为:膨水比1∶4、注入率30%、掺入比16%,粘度29~31s 之间。

2.2 盾构壳体背后注浆

盾尾刷更换前利用克泥效工法注浆填充盾体与土层位置的间隙,防止地面沉降及抑制前方水向盾尾方向流动。盾构机前盾、中盾和盾尾分别配置6 个径向孔。

克泥效工法采用A、B 液混合,A 液为特殊膨润土液,配合比为:膨润土:水=400:825,B 液为水玻璃和水的混合液,比例为水玻璃:水=1∶1(体积比)。A 液:B 液=20∶1(体积比),根据前期施工总结,注入系数为280%时,效果较好,即每米需注入量为0.31m³。现场实际注入过程中前盾注入0.68m³、中盾注入0.81m³、盾尾注入1.15m³。

2.3 聚氨酯注入

为确保盾尾止水环箍效果,同时为防止盾尾刷检修位置注浆加固体对盾尾的约束,在盾尾后1 环管片吊装孔内注入水溶性聚氨酯,注入完成后根据雷达探测结果进行补注。当水溶性聚氨酯遇到地层中的水会迅速分散、乳化、膨胀、固结,形成胶凝体,可以很好的隔断第三道盾尾刷与地层水之间的水流通道。

图2 聚氨酯注入示意图

图3 增设注浆孔预埋件示意图

2.4 管片背后注浆

盾尾刷更换期间为减小地层水压对前方盾尾刷的影响,故对盾尾后10 环进行全环注入二次注浆,打设环箍。因使用的管片未增设注浆孔,施工过程中为确保二次注浆环箍止水效果,在盾尾后10 环管片上人工增加注浆孔,进一步增加环箍止水效果。

(1)管片增设注浆孔

针对未有注浆孔的管片,为确保盾尾后部止水加固效果在管片上进行开孔。管片预留吊装孔6 个,预计每环管片增设10个注浆孔,采用钻机开孔,当开到深度250mm 时停止钻进,用钢楔楔断岩心,取出后安装预埋件,预埋件安装采用植筋胶植入取芯孔内及使用4 根膨胀螺栓锚入管片进行固定。

(2)二次注浆

二次注浆过程中进行跳孔注入,从上到下跳孔注入,每环注入5 个孔位,封顶块不进行二次注浆,注浆过程中观察注浆扩散范围,如发现未注浆的注浆头位置流出浆液则停止注浆;二次注浆采用压力与注入量双控,二次注浆压力按≤0.9Mpa控制,每孔注浆量不小于0.75m³。

二次注浆的顺序应为,纯水泥浆注入1min,在注入水玻璃进行混合,其中在终孔应加大水玻璃的浓度。在一个孔位注入完成后需等待5~10min 后将该注浆头打开疏通,如果仍有水涌出,再次进行注入,当仅有少量清水渗出时,可拆除注浆头并用双快水泥砂浆对注浆孔进行封堵,安装塑料螺旋盖封堵并进行下一个孔位注浆。

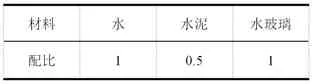

表1 二次注浆浆液配比表(重量比)

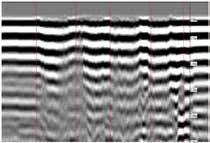

图4 管片壁后雷达探测

(3)注浆效果检查

二次注浆环箍打设完成后,采用俄罗斯OKO-2 地质雷达探测仪对二次注浆效果进行检查,探测深度为管片背部30cm,每环延环向位置全环探测两处,探测过程中对注浆不饱满处进行标记,待整体探测完成后对注浆不饱满处进行二次注浆补注,直至填充饱满。

图5 降水井布置示意图

图6 降水井剖面图

2.5 增设减压降水井

为确保盾构机盾尾刷更换期间安全顺利,在地面增加4 口应急减压降水井,如尾刷更换期间出现盾尾漏水漏砂时启动应急降水井,应急降水井成井用冲击钻机。为保证成井质量,施工中采用清水护壁钻机,并进行清孔验收,在下放井管和滤料后进行洗井。降水井布设在隧道边线两侧3米处,深度为33m,过滤管15m,降水井底部打入黏土层3m。

3 盾尾密封改造

为保证盾尾密封效果,在距原第一道盾尾刷凸台160mm 处位置新增一道加强型盾尾刷,同时新增盾尾不影响盾构机管片拼装机的正常应用,保证推进千斤顶至新增尾刷行程大于1800mm。

新增尾刷与原尾刷之间的腔体油脂填充管路采用外置形式12 路外径25mm、孔径20mm 的油脂管,其中8 路延原8 处油脂管外表面布设,另外4 处在盾尾下半区对称位置增设。油脂管尾部与原油脂泵注入管路采用软管连接,通过球阀进行切换。新增油脂管与两块定制尾刷之间插入新增油脂腔体内。

新增尾刷与油脂管主要步骤:

(1)位置确定:在盾尾原来两道油脂管之间画线,确定油脂管位置和油脂腔中心位置;在距原来第一道尾刷凸台前290mm处的位置取4 个点位画环线,确定新增尾刷限位块位置。

(2)油脂管和限位块安装:油脂管按线路点焊至盾尾外表面,头部插入油脂腔中心位置,限位块采用25mm 圆钢按线路进行满焊,按油脂管两侧采用定制尾刷,头部紧贴限位块,两侧紧贴油脂焊接。按上述方式依次焊接12 处管路。

(3)搭接处密封处理:对2 块定制尾刷上护板进行焊接,压在油脂管的上部,同时将尾刷内部网片进行连接,钢丝进行交错,接缝出塞入钢丝球。

(4)油脂管路连接:油脂管尾部与原先的油脂泵注入管路采用软管连接,采用三通形式,通过球阀进行控制,切换油脂注入腔位置。

(5)尾刷焊接:紧贴限位块,从下往上依次排列其余尾刷进行固定,采用T 型焊接形式进行尾刷满焊,焊接完成后检查焊接质量。

4 结语

(1)富水砂层中水压较大,止水较难,通过对传统注浆法的改进,在非注浆环管片上增设注浆孔,使用组合注浆止水加固的方法,达到了很好的止水效果,为尾刷更换使用提供了良好的施工环境,保证了施工的安全。

(2)在刀盘和盾体位置分别注入膨润土和克泥效材料,同时降低了浆液包裹盾体或浆液流进刀盘的风险。

(3)合理优化尾刷更换与增设施工工序,更换与增设逐块同时进行,缩短了施工工期,降低了施工风险。

(4)新建隧道下穿后既有线隧道道床竖向位移最大值为1.8mm,水平位移最大值为1.2mm,轨间高差最大值为1.2mm,隧道水平收敛最大值为0.9mm。变形量均在控制范围内。

图7 新增盾尾刷示意图