高钢级套管段铣工具优化及性能评价

苗 娟,黄 兵,谢 力,汤 明

(1.西南石油大学工程学院,四川 南充 611130;2.中国石油川庆钻探工程有限公司,四川 广汉 618300;3.中国石油华北油田分公司,河北 廊坊 065700;4.西南石油大学石油工程学院,四川 成都 610500)

0 引 言

套管段铣常用于老井侧钻和废弃井作业,每年大约有5%~7%的老井需通过特殊工艺手段,在老井眼的基础上进行段铣开窗侧钻,实现老井挖潜[1-10];废弃井作业需要对套管进行多段段铣,注水泥浆封隔,以解决封井后的油气上窜问题[11-13]。套管段铣一般分2步实现,首先是段铣工具(切削齿)入井至预定井深后,液压撑开刀片进行套管切割,然后利用段铣工具(磨铣齿)对套管进行设计长度的段铣作业[14]。传统段铣工具切断套管通常需要1.5~2.0 h,段铣速度为0.1~0.3 m/h,段铣30 m进尺通常需要10~20 d,若段铣刀片无法回收可造成卡钻事故,甚至1个月以上的作业周期,并且套管尺寸越小,井深越大、套管钢级越高,套管段铣难度越大,严重影响了该技术的推广应用[15-19]。目前,中国段铣工具的核心切削齿主要依靠进口,在切削齿形状优选和切削齿布局设计方面主要依赖于经验,导致段铣工具切割速度、段铣速度和使用寿命等性能较差[20-22]。同时,由于缺乏理论支撑和实验评价,现场作业参数完全依靠工程师经验,套管的切割速度、段铣进尺和速度受人为因素干扰大。Φ177.8 mm套管是当前侧钻和废弃井作业中常见的套管尺寸,为实现该尺寸套管的快速切割和高效段铣,通过切削齿形状优选和布齿结构优化,设计了Φ177.8 mm高钢级套管段铣工具,并开展性能评价。

1 现有Φ177.8 mm段铣工具介绍

Φ177.8 mm套管段铣工具主要由上接头、本体和下接头组成(图1)。其工作原理为:正常入井时刀片处于收拢状态,工具下入指定井深后,开泵循环钻井液,钻井液流过盘阀,推动活塞杆压缩弹簧下行,顶开刀片,进行套管的切割和段铣作业。作业完成后,关泵,弹簧推动活塞杆上行,刀片收拢,取出工具。

图1 Φ177.8mm套管段铣工具结构示意图Fig.1 The structure diagram of Φ177.8 mm casing section milling tool

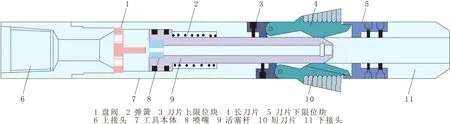

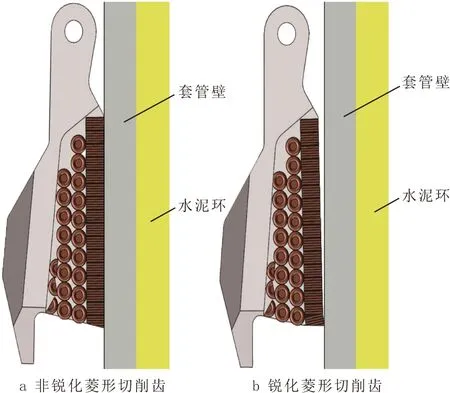

Φ177.8 mm套管段铣工具本体外径为144.0 mm,刀片张开后最大外径为210.0 mm,工具总长度为1.47 m。为保证本体具有足够的抗扭强度,段铣工具设计3个长刀片和3个短刀片,刀片之间互成60 °夹角,长刀片和短刀片采用相同的布齿结构[23]。现有的刀片大都采用菱形、圆形或椭圆形齿形结构,刀片的尖端大都采用圆柱形或非锐化菱形齿齿形结构(图2),刀片与套管内壁接触为面接触或圆弧接触,套管内壁接触面较大,受力相对较小,切割时间长,并且在套管段铣过程中会形成细长铁屑,铁屑缠绕工具本体,造成卡钻、泵压异常等复杂情况,不利于快速段铣。

图2 现有段铣工具刀片的2种布齿结构Fig.2 The two teeth structures of existing section milling tool blades

2 Φ177.8 mm高钢级套管段铣工具

为提高Φ177.8 mm套管切割和段铣效率,主要从段铣刀片切削齿材质、形状、排布和仰角等方面对段铣工具刀片进行了改进。

(1) 为了提高段铣速度和使用寿命,切削齿采用进口碳化钨材质,其硬度为9.04 HRA,密度为13.05 g/cm3,膨胀系数为6.0×10-6/K,具有高强度、高稳定性的特点,在高温条件下产生崩齿现象的几率低[24-26]。

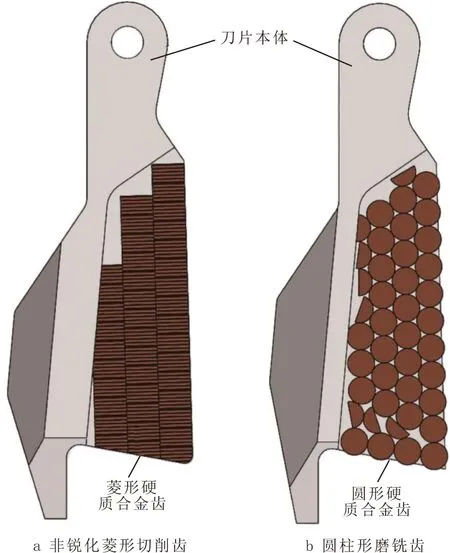

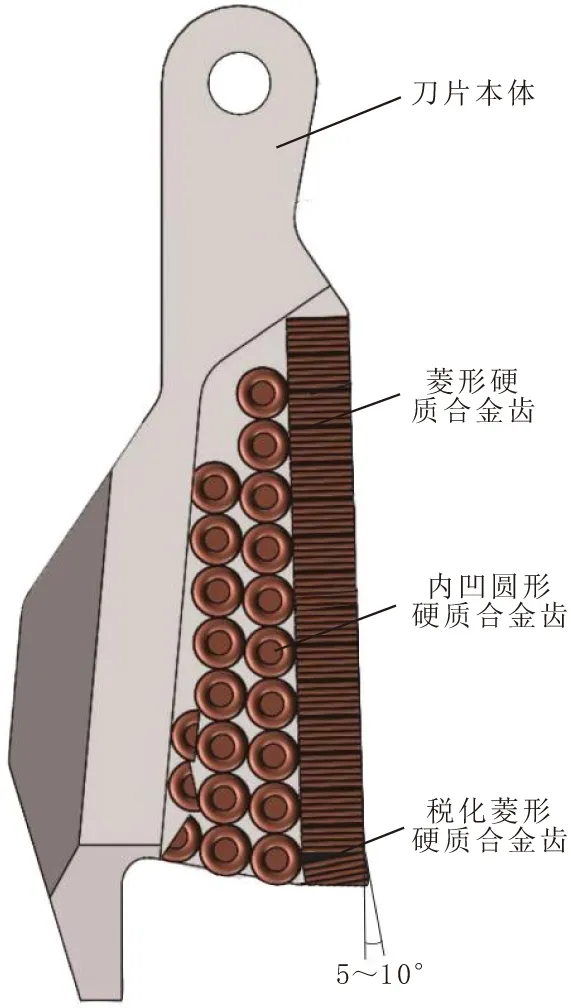

(2) 切削齿采用内凹齿+锐化菱形齿齿形结构。刀片尖端采用锐化菱形切削齿结构,锐化角度为5~10 °(图3)。常规段铣工具在切割套管时,刀片尖端与套管内部为面接触或圆弧接触[27],接触的线性长度大于40 mm(图4a),导致切割时间长、效率低。为提高切割效率,对刀片尖端最外侧碳化钨切削齿进行锐化处理。当液压撑开切割刀片时,锐化菱形切削齿尖端首先与套管内壁切割部位点接触,接触点线性长度小于2 mm(图4b);切割时刀尖更容易刺入套管内壁,最终形成长度小于50 mm的楔形切削口(图5),仅为非锐化菱形切削齿切削口长度的1/2。菱形切削齿切割完套管之后,在液压的作用下,刀片尖端会进一步切削套管外的水泥环,直至刀片本体下端限位顶住套管内壁,此时,切削齿的内凹齿部分置于套管顶部,对套管进行磨铣作业(图3),内凹齿结构与套管是点接触形式,优于菱形齿的面接触形式,磨铣效率更高。

图3 内凹齿+锐化菱形切削齿布齿结构Fig.3 The structure of concave teeth + sharpened diamond teeth

图4 非锐化菱形切削齿与锐化菱形切削齿与套管接触线性长度Fig.4 The linear length of non-sharpened diamond andsharpened diamond teeth in contact with casing

图5 完成地面切割实验后的套管实物图Fig.5 The casing photo after the ground cuttingexperiment was completed

(3) 磨铣刀片采用内凹齿+非均匀布齿结构。下入磨铣齿进行段铣作业时,为防止段铣时形成连续的长铁屑缠绕工具,引起卡钻,同时也有利于铁屑返排,磨铣刀片上的内凹齿布齿设计了18 °仰角。为进一步增强断屑效率,降低连续切削几率,将刀片上的完整齿、1/2齿、1/3齿、1/4齿以相同的布齿仰角不均匀的、非对称的布置每一副刀片上(图6,仅以其中2副刀片为例)。当钻柱转动时,每转过1/6的套管周长,改变一种刮削方式,降低产生长铁屑缠绕的风险。

图6 非对称布齿磨铣刀片Fig.6 The milling blade with asymmetrical teeth layout

3 地面实验

为评价高钢级套管段铣工具的切断套管的时间以及段铣速度等性能指标,开展了高钢级套管段铣工具的切割和段铣评价实验。

3.1 切割实验

采用ZJ30钻机进行高钢级段铣工具套管切割实验,为保证实验的可靠性,进行了3次平行实验。套管切割操作流程:固定套管,转盘测试后下入段铣工具,开泵开转盘进行套管切割并记录切割时间。切割参数:转速为50 r/min,钻井液密度为1.2 g/cm3,钻井液排量为15 L/s;Φ177.8 mm套管钢级为P110,壁厚为11.51 mm。3次测试的切割时间分别为4.50、4.67、4.92 min,平均切割时间为4.70 min。与威德福和斯伦贝谢公司的套管段铣工具切割时间(30.00 min以上)相比[28],高钢级套管段铣工具切割时间控制在5.00 min以内,且切割的楔形套管段长度小于50 mm(图5),可实现高钢级Φ177.8 mm套管快速切割。

3.2 段铣实验

采用ZJ30钻机进行P110钢级Φ177.8 mm套管段铣实验。套管段铣的具体操作流程为:固定套管,下入段铣工具,开泵开转盘并施加钻压进行套管段铣。段铣参数:转速为50 r/min,钻压为5 kN,钻井液密度为1.2 g/cm3,排量为15 L/s。段铣实验结果:3次平行测试的段铣速度分别为0.86、0.89、0.92 m/h,平均段铣速度为0.89 m/h。

同时完成P110钢级Φ177.8 mm套管切割和段铣0.5 m后的刀片如图7所示,可见刀片几乎无磨损。与国外Φ177.8 mm套管的段铣速度(0.20~0.30 m/h)相比[29],高钢级套管段铣工具段铣速度超过0.80 m/h,证明高钢级套管段铣工具能够大幅提高段铣速度和工具使用寿命,还能有效断屑,防止铁屑缠绕卡钻,提高排屑效率,为井下安全段铣作业提供保障。

图7 套管切割刀片(左)和套管段铣后的铁屑(右)Fig.7 Casing cutting blade (left) and iron dust after casing section milling (right)

结合Φ177.8 mm套管段铣工具地面实验结果,推荐段铣工具的施工参数为:转速为40~60 r/min,钻压为5~20 kN,排量为13~17 L/s。

3.3 套管切割仿真模拟

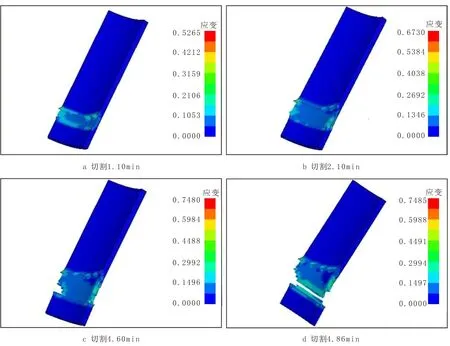

为进一步评价不同接触类刀尖的切割效率,采用LS-DYNA软件进行了点接触、面接触和圆弧接触类型刀尖的套管切割仿真模拟,仿真模拟的参数与地面实验参数相同。

图8为点接触类刀尖的段铣工具切割P110钢级Φ177.8 mm套管的仿真模拟结果。由图8可知:在套管切割过程中,刀片主体逐渐张开,实现套管的切割,随着套管切割的进行,套管所受的塑性应变也越来越大,应变最大值主要分布在刀尖与套管的接触位置处。点接触类刀片仿真模拟割断套管用时为4.86 min,切口端面较为规则、整齐,与地面实验结果吻合较好(图5)。

图8 点接触类型刀尖的套管切割仿真模拟结果Fig.8 The simulation results of casing cutting with point-contact tool tip

图9和图10分别为面接触和圆弧接触类刀尖的套管切割仿真模拟结果。由图9、10可知:面接触和圆弧接触割断套管的时间分别为35.30 min和46.20 min,远大于点接触类刀片的割断时间;面接触和圆弧接触类刀尖切割套管的塑性应变远大于点接触类刀片,表明割断套管的难度更大;面接触和圆弧接触类刀片割断套管楔形口长度更长,且端面规则性差,套管切割过程中的安全性小于点接触类刀片。综上所述,点接触类刀片不仅切割套管时间短,而且断口也更为规则和平滑,证明采用锐化刀尖的改进方法是科学合理的,能够实现高钢级套管的高效切割。

图9 面接触类型刀尖的套管切割仿真模拟结果图Fig.9 The simulation results of casing cutting with plane-contact tool tip

图10 圆弧接触类型刀尖的套管切割仿真模拟结果Fig.10 The simulation results of casing cutting with arc-contact tool tip

4 现场应用

为进一步验证高钢级段铣工具效果,在四川盆地、鄂尔多斯盆地和塔里木盆地进行了Φ177.8 mm套管段铣工具现场应用(表1)。套管钢级为L80、P110、Q125,壁厚为9.19~12.65 mm。由表1可知:套管段铣成功率为100%,段铣速度为0.61~1.00 m/s,平均段铣速度为0.83 m/h,与地面测试结果基本吻合。

表1 Φ177.8mm套管高性能段铣工具现场应用统计结果Table 1 The statistical results of field application of high-performance Φ177.8mm casing section milling tools

与斯伦贝谢公司段铣工具段铣效果对比:斯伦贝谢公司段铣工具平均单趟段铣长度和最大段铣长度分别为5.8 m和8.5 m,高钢级段铣工具平均单趟段铣长度和最大段铣长度分别为6.1 m和10.0 m。表明该工具达到国际先进水平,但价格不足斯伦贝谢同类产品的1/3,价格优势显著。

5 结论及建议

(1) 高钢级套管段铣工具切削齿采用了进口高强度高稳定性型碳化钨材质,切削刀片齿形结构优化为内凹齿+锐化菱形齿,磨铣刀片齿形结构优化为内凹齿+非均匀布齿结构,地面实验割断套管时间小于5.00 min,段铣速度大于0.8 m/h。

(2) LS-DYNA仿真结果表明,与传统段铣工具相比采用锐化菱形切削齿能大幅提高套管切割效率。

(3) 高钢级段铣工具现场应用效果优于国外同类产品性能,且具有显著的价格优势,推广应用前景广阔。

(4) 下步计划加强段铣工具刀片的强度,并进行Φ139.7 mm套管段铣工具的研发,为小尺寸套管段铣作业和老井治理提供技术支持。