外梯形螺纹加工A值余量与小滑板赶刀量的探究

周益锋, 翟银章

(盐城生物工程高等职业技术学校,江苏盐城224051)

0 引言

梯形螺纹是应用广泛的传动螺纹,主要用来准确地传递运动和动力。梯形螺纹是车削加工的重要课题之一,也是机械制造人员必须掌握的技能。在职业学校实习教学过程中车削梯形螺纹的训练就非常重要。

在车削梯形螺纹时,要保证加工出合格的梯形螺纹,关键是检测并控制外梯形螺纹中径的精度。在实践过程中对于梯形螺纹中径尺寸是难以测量并控制的,目前通常是采用三针或单针测量的方法进行测量。即采用三针或单针测量的方法测得测量值,并用该值与标准值比较,从而达到控制梯形螺纹中径尺寸的目的,最终使得外梯形螺纹达到加工要求。笔者在长期的实践过程中,发现测量值和标准值之间相比较,与小滑板赶刀量之间存在一定的换算关系。利用这个换算关系,对提高外梯形螺纹加工质量和效率有较大帮助。

1 三针测量法

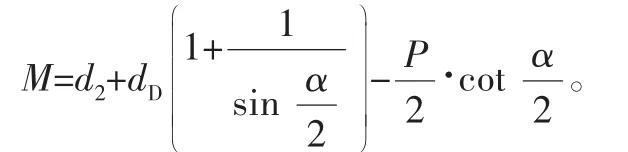

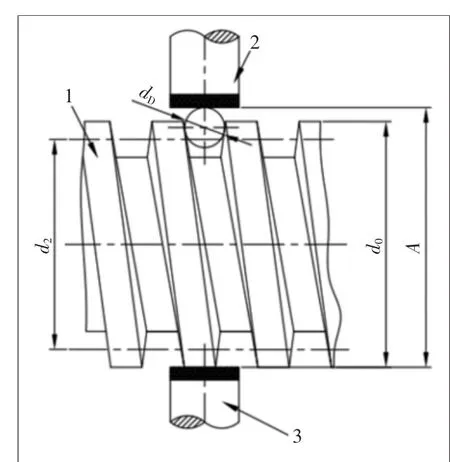

在梯形螺纹加工过程中,利用三针测量法测量梯形螺纹中径是一种比较精密的测量方法,适用于测量精度较高的梯形螺纹的中径尺寸。测量原理如图1所示,把3根直径符合要求的量针放在螺纹相应的外梯形螺纹相对应的螺旋槽内,采用外公法线千分尺测量出针顶点之间的距离M值,千分尺的M值可用下面公式[1]进行计算:

式中:M为千分尺的读数值,mm;d2为螺纹的中径,mm;dD为量针直径,mm;α为螺纹牙形角;P为工件的螺距,mm。

生产实训中最常用的量针的最佳直径计算公式为dD=P/[2cos(α/2)]。生产实训中最常用的30°梯形螺纹的量针最佳直径取近似 值:dD=0.518P;中径达到尺寸要求时的M读数标准值取近似值:M =d2+4.864dD-1.866P =0.654P。式中M和d2是一一对应的,根据中径的公差范围,加工梯形螺纹过程中,不断测量M值,使其逐渐达到M值的合理范围,以保证中径达到公差范围,保证外梯形螺纹的精度[2]。

外梯形螺纹加工过程中采用三针测量的方法来保证梯形螺纹的精度,也是利用调整控制测量值M进而达到控制保证中径d2的目的。由于三针测量法需要将2根量针放在工件的下方,仍然摆脱不了难以操作实现的困扰。

图1 三针测量原理

2 单针测量法

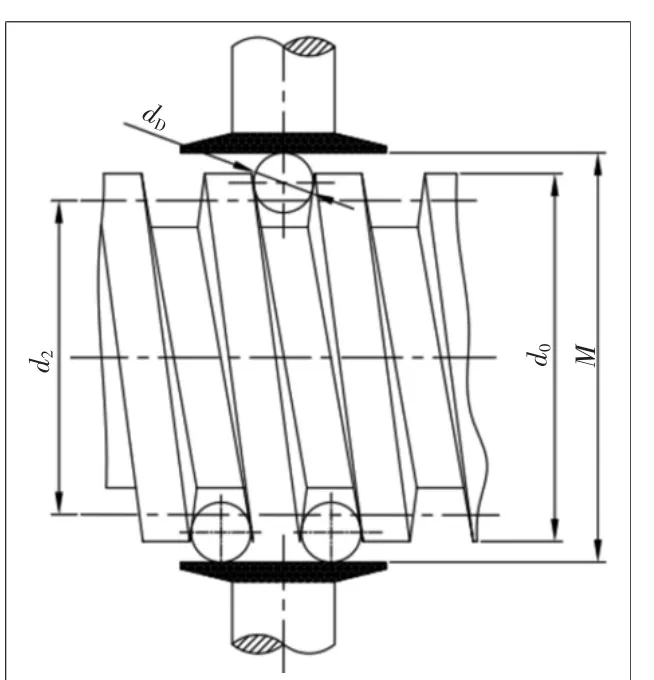

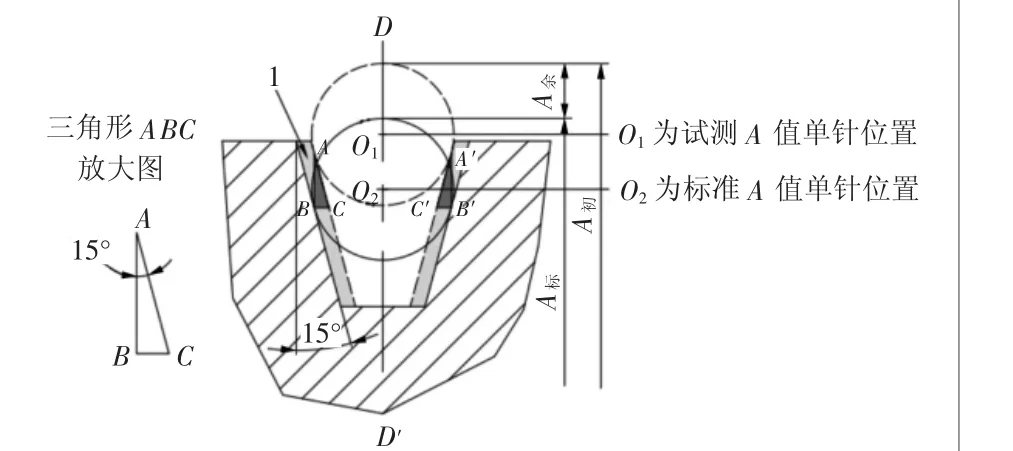

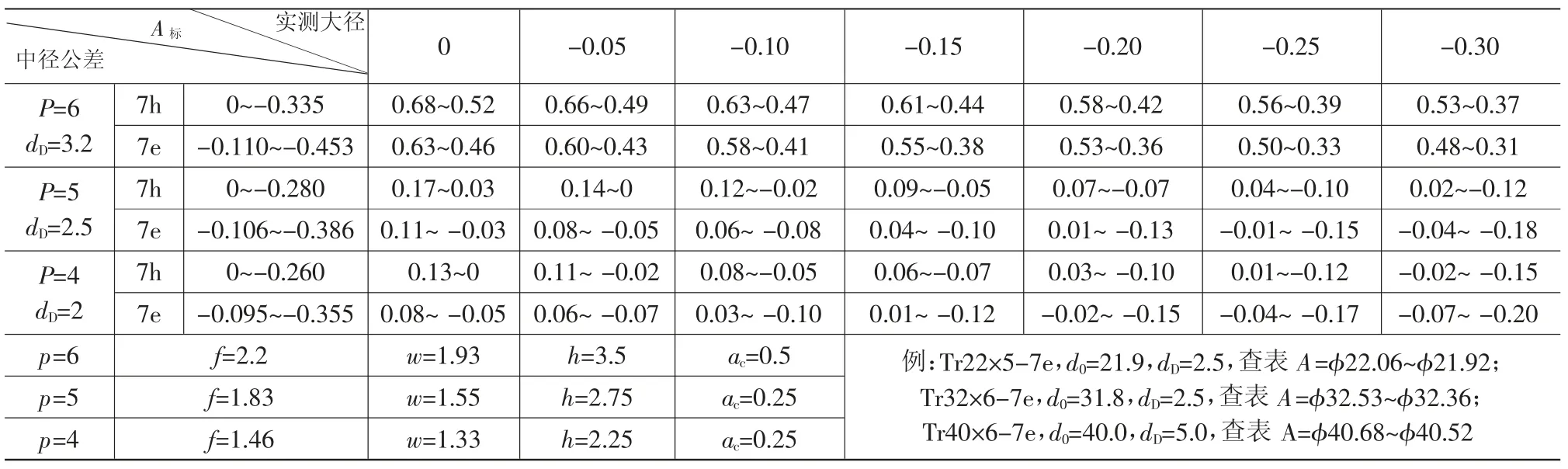

用单针测量螺纹中径比用三针测量法简单,也是学生实习时常用的一种测量方法。测量原理如图2所示,只需把一根符合要求的量针放入螺纹的螺旋槽内,另一侧以外梯形螺纹顶径外圆为基准,用外公法线千分尺(或外径千分尺)测出实际读数A测量值,然后通过与计算方法所得的标准A值比较检验螺纹中径是否合格。梯形螺纹A值计算公式如表1所示;单针测量原理如图2所示。

由于梯形螺纹单针测量法操作简单,由图2和表1中公式可以推出,A值和d2也是一一对应的。在实践过程中单针测量法即用规格单针结合外径千分尺测量A值。将所测的A值与通过理论计算出的标准A值(符合精度要求的A值) 进行对照[3]。所测A值(A测)与标准A值(A标)之差就是A 值余量(A余)。由此可得A值余量的公式:A余=A测- A标,可知A值余量与d2也是一一对应的。

综上所述,无论采用以上两种方法的哪一种,要保证并控制外梯形螺纹的中径尺寸精度,就要保证三针测量的M值和单针测量的A值余量。

表1 梯形螺纹A值计算公式

图2 单针测量原理

3 A值余量与小滑板赶刀量之间的内在联系

常用车削梯形螺纹的方法有斜进法、左右切削法、分层切削法、直进法等。不管采用哪一种方法,都存在以下困扰:1)切削分几层加工,每一层切削深度是多少;2)不同螺距的梯形螺纹如何确定加工余量;3)为了保证梯形螺纹的中径尺寸精度,小滑板左右赶刀量如何确定。

通过多年实践,结合加工余量与小滑板之间的内在联系,利用直进法结合左右切削法的加工方法,采用便于操作的单针测量的方法,可重点解决上述不足。

实践中证明,A值余量并不等于小滑板赶刀量。当A值余量确认后,小滑板赶刀量仍是一个未知数,只能凭经验多次、少量赶刀车削,多次停车测量A值,通过小滑板不断赶刀车削,增加螺纹槽宽度来消除A值余量,从而达到控制梯形螺纹中径要求的目的。这样车削费工费时,过程繁琐,难以保证精度。尤其是初学者没有经验,车削效率很低。因而在车工实训教学中,学生们经常提及小滑板赶刀量是多少这个问题,教师也很为难,也只能说少少的赶刀,多次测量,慢慢接近直至符合A值,从而保证梯形螺纹中径加工要求。

笔者经过反复实践和理论推导,发现测量值与车床的进刀量虽没有直接关系,但在外梯形螺纹车削过程中用单针测量法所涉及的A值余量与车床小滑板赶刀量之间存在一定的内在的换算关系。在使用直进法车削梯形螺纹达到小径精度尺寸后,再采用左右(或单边)赶小滑板的方法来保证梯形螺纹中径尺寸精度的加工过程中,发现了A值余量与车床小滑板赶刀量的内在换算关系,推导出其换算原理和方法。确定了一个“0.54”的常数,即小滑板赶刀量为0.54A余。

由图3可对“小滑板赶刀量为0.54A余”进行推导认证。

图3 30标准梯形螺纹单针测量原理

DD′是对称轴线,必然垂直于螺纹轴心线。AC、A′C′是螺纹槽两侧剖面线。BC、C′B′是小滑板赶刀方向线,必然平行于轴心线,即DD′⊥BC。O1、O2分别是利用同一根单针两次测量的圆心,与DD′重合。A、B两点分别是两次测量的切点,由此得出,AB//O1O2;AB=O1O2=A余。即AB⊥BC,△ABC是直角三角形,∠BAC=15°(30°梯形螺纹的半角),BC相当于小滑板左赶刀量,C′B′相当于小滑板右赶刀量(实际上同一边赶刀2BC,效果是同等的),推出小滑板赶刀量为2BC。

证明过程如下:AB⊥BC⇒BC=tan 15°·AB,则2BC=2tan15°·AB,即2BC=2×0.26795×AB≈0.54AB。

即常数为0.54,小滑板赶刀量为0.54AB,即小滑板赶刀量为0.54A余。

教学过程中,将标准A值(A标)和初次测量的A值以不同的色差在同一个梯形螺纹槽剖面图上呈现出来。这样绘图讲解,其效果在于:单针位置、余量轴向厚度(即A值余量)、小滑板赶刀量直观可见。与牙型边所形成的直角三角形一目了然。确认了A值余量(A余为三角形直角边),确认了15°角(1/2梯形螺纹牙型角)。就剩下求2倍的对边了(小滑板赶刀量),根据直角三角函数的相关知识很容易理解与记牢原理,甚至只要记住公式“小滑板赶刀量为0.54A余”就能方便操作。使复杂问题简单化了,可以将本来需要若干次测量的工序,简化到一次初测、一次复测就足够了。

经过推导认证,得到精车外梯形螺纹赶刀量的换算方法。其特征在于:小滑板赶刀量等于单针初次测量千分尺读数A值与符合要求的标准A值的绝对值差值乘以一个固定值0.54。即“小滑板赶刀量为0.54A余”。这样便于车工实训时操作,极大地提高了精车梯形螺纹的效率,使保证梯形螺纹的精度与保证车削外圆精度一样快捷。

另外,根据实习实训或加工生产中的常用螺纹的规格,可编制一不同外径尺寸、不同中径公差的标准A值对照(如表2),以便于直接查找对应标准A值。

4 用“A值余量与小滑板赶刀量的换算内在联系0.54 常数”车削梯形螺纹案例

以车削Tr 40×6-7h螺纹为例,验证上述简化方法的应用效果。

利用0.54常数进行分析,实测大径d=39.9 mm。对照表2,或由公式A标=(d0+d2+4.866dD-1.866P )/2计算得标准A值。

表2 单针测量梯形螺纹中径公差、A值数据对照表

A值上限值为40.63;A值下限值为40.47;可以取A值中间值40.55为标准A值,进行计算;初次测量A值为40.98 mm;A值余量为40.98-40.55=0.43 mm,则小滑板移动量为0.43×0.54=0.232 mm。

实践时,可分5~6刀精车完毕,中途不需要进行测量,就可保证中径尺寸精度,前4~5刀,可按照50 r/min,后1~2刀采用最低转速,精车共需约5 min左右。

在未利用0.54常数前,A值余量确认后,初学者由于担心中径车小,小滑板只能以最小的赶刀量、最低的转速车削,一般每刀赶0.03 mm左右,车削一刀就测量一次。如果以上例小滑板移动量为0.03 mm的话,一般要低速精车10刀左右,需10次停车测量A值,约需30 min左右。

经对比,精车效率可提高5~6倍。经理论和实践证明,采用直进结合左右分层赶刀的加工方法,结合A值余量与小滑板赶刀量之间内在的“0.54常数”的联系,可以极大地提高加工效率。由此可见上述简化方法具有极大优势。

5 结语

本文从理论和实践层面上分析和探索了梯形螺纹中径尺寸精度测量和控制的方法,把A值余量换算成小滑板赶刀量能够有效并方便地控制梯形螺纹中径尺寸精度。

上述两种常用测量方法(单针测量法和三针测量法),在实践过程中只能通过多次切削、多次测量不断地尝试,使得测量值逐渐接近标准值,控制梯形螺纹中径尺寸要求。整个加工过程效率低下、过程繁琐,精度难以控制。

采用“0.54”常数来计算小滑板赶刀量,就可使精车梯形螺纹的时间大大缩短,特别适用于职业学校车工的实训教学,学生容易上手、便于操作,且测量精准、可靠,极大地提高了学生的训练效果。