泵轴弯曲度测量装置研究与设计

廖路, 毛艺乔, 于成波, 李敏, 刘旭东, 孙世杰

(中国核动力研究设计院,成都610213)

0 引言

泵是一种通用机械设备,广泛地应用于石油、化工、电力及冶金等关乎国民经济发展的众多行业中[1]。正是由于泵的重要地位,保证泵的正常运转对工业生产的正常进行具有重要意义。但是泵在长期运行过程中,泵轴可能因各种因素发生弯曲[2],泵轴弯曲将会引发剧烈振动等不良现象,影响泵的正常运转。因此为保证泵的正常运转,需要在泵定期维修时对泵轴进行弯曲度测量,确保泵轴的弯曲度符合规定要求。

泵轴的弯曲度测量一般利用在水平台上架设千分表进行测量,测量过程中需要多次移动千分表架并重新调整千分表位置,同一轴断面处需要手动旋转被测轴进行测量,整个测量过程需手动操作步骤较多,导致人为因素影响测量精度的概率增加,还会延长测量时间。为了减少手动操作次数,经过调研,本文专门研制了一种可自动测量并处理测量数据的泵轴弯曲度测量装置。

1 设计要求

工业生产中应用到的泵型号及尺寸多种多样,泵轴外径尺寸从几十毫米到上百毫米,这就要求所设计的弯曲度测量装置需适用于不同尺寸大小泵轴弯曲度的测量。同时为了得到更加精确的测量结果,根据计算轴弯曲度的方法特性,测量装置需要满足的要求还有:1)泵轴同一径向方向2个相对测点位置尽可能对称;2)泵轴可以自由转动;3)测量仪器可沿轴向方向移动;4)激光测距器的测量精度需达到0.01 mm。

根据泵轴弯曲度的测量要求,泵轴弯曲度测量装置的设计要求为:1)弯曲度测量装置中的测量模块2个测量头对称布置,测头所在位置与泵轴中心线在同一水平面内;2)为保证可夹持不同尺寸的泵轴,测量装置的夹持模块可移动;3)为保证同一轴测面可测不同位置,应保证夹持模块可带动轴旋转。

2 弯曲度测量装置设计

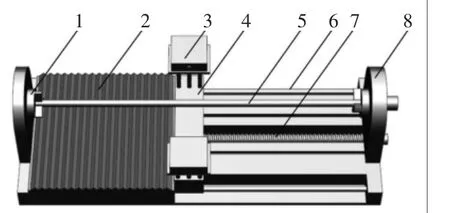

测量分为接触式测量和非接触式测量,使用非接触式测量可以提高测量效率,并且不会因接触被测物体而对被测物体产生不良影响,非接触式测量还因无需进行接触点处测头调节而缩短测量时间。故而弯曲度测量装置测量仪器选择非接触式的激光测距仪[3-4]。弯曲度测量装置主要由支撑单元、测量单元、夹持单元及动力单元等组成。

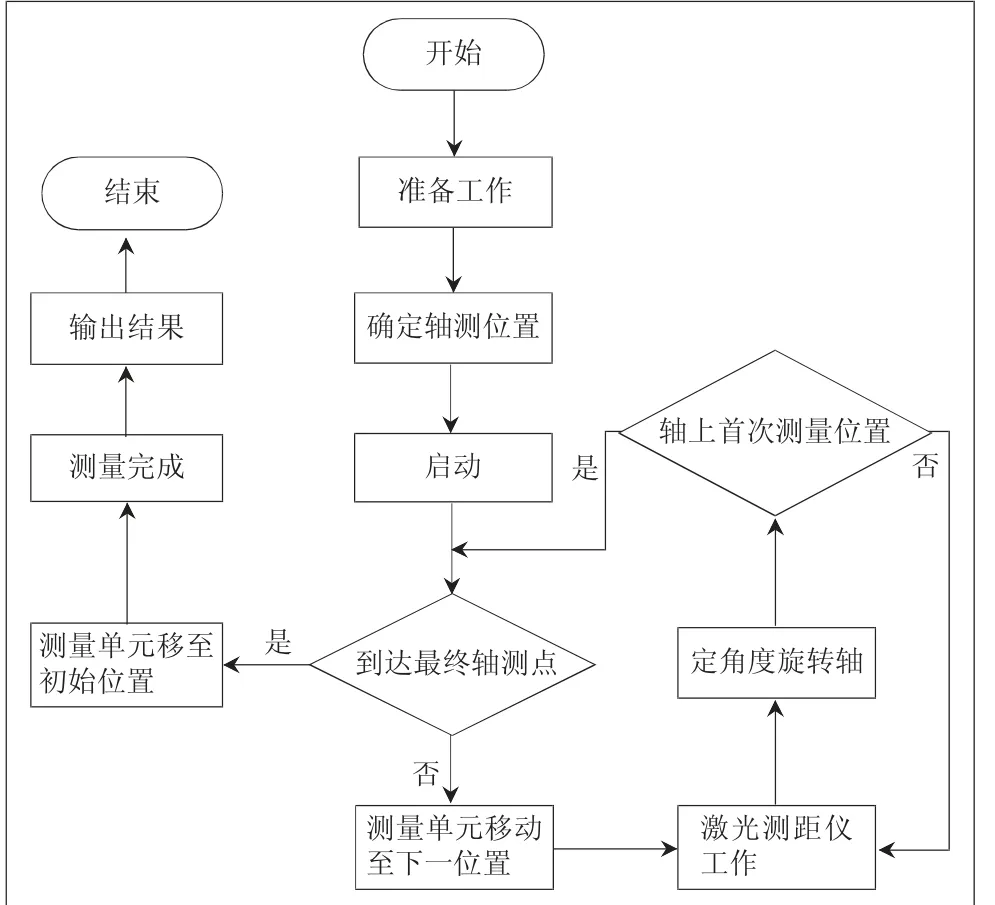

夹持单元根据所测轴长度在支撑单元上进行定位,而在测量过程中,测量单元沿支撑单元上的导杆移动,从而对不同轴断面处进行测量,夹持单元带动被测轴转动实现同一轴断面处不同测点的测量。为保证同一轴断面测点均匀分布,夹持单元转动通过步进电动机控制。弯曲度测量的流程如图2所示。

图1 弯曲度测量装置结构简图(不含电动机)

2.1 支撑单元

支撑单元主要由机架、导杆及丝杆组成,主要功能是实现夹持单元的定位和测量单元的导向。导杆布置在机架两侧,丝杆通过机架的中部与伺服电动机连接。进行测量时,伺服电动机带动丝杆转动,与丝杆配合的测量单元同时沿导杆移动。同时为了量化轴断面测量位置,在机架一侧刻有长度标尺。为了实现被测轴的转动,机架两立板上有连接三爪夹盘的孔洞,三爪夹盘通过轴承固定于机架上两立板上,其中靠近驱动端的立板能够沿机架上加工出的T形槽移动,便于三爪夹盘夹持不同长度的轴。

图2 弯曲度测量流程图

2.2 测量单元

测量单元由移动模块和激光测距仪组成。移动模块是左右对称的结构,底部中心位置处有螺纹孔与丝杆配合,在丝杆转动时带动移动模块左右移动;上部压板结构用于固定激光测距仪。为保证测量精确度,要求激光测距仪的测头中心高度与夹持装置三爪夹盘中心高度一致,误差小于0.01 mm。为保证精确度,选用德国进口的高精度激光测距仪传感器FT50,其分辨率为20 μm,精度为0.01 mm。

2.3 夹持单元

夹持单元由三爪夹盘组成。安装三爪夹盘时,轴承和三爪夹盘的配合采用过盈配合,保证轴在频繁旋转过程中不会出现大的振动和冲击。

2.4 动力单元

为实现轴的转动和测量单元的移动,动力单元选用2台伺服电动机分别为丝杆转动和三爪夹盘转动提供动力。经过计算,测量单元的总质量约为2 kg,为满足可驱动测量单元运动要求,可选用SMG-E02430型50 W功率的伺服电动机。为了驱动三爪夹盘带动被测轴旋转,设定测量装置能测最大质量的轴为100 kg,经过计算,选用功率为500 W的伺服电动机能够满足驱动要求。

3 控制与数据处理系统设计

控制与数据处理系统包含控制模块和数据处理模块两大部分。控制模块具有控制测量单元移动、被测轴转动及激光测距仪启停功能;数据处理模块对所测数据进行整理分析并输出最终结果。

3.1 控制模块

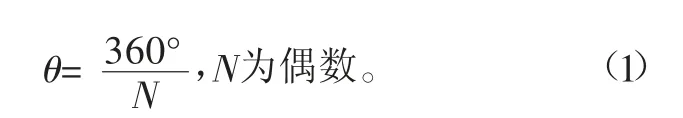

利用STM单片机对被测轴转动和测量单元移动进行控制。利用伺服电动机控制丝杆及三爪夹盘转动,丝杆转动实现对测量单元的准确定位,三爪夹盘的转动实现被测轴角度定位。被测轴每次需转动的角度θ可依据每个轴断面选定的测量点数N进行确定,计算式为

通过控制激光测距器的电源通断实现激光测距器的测量。在总体上,激光测距器工作开始和停止与丝杆和三爪夹盘启停的时间间隔设置为0.5 s。

3.2 数据处理模块

3.2.1 计算理论

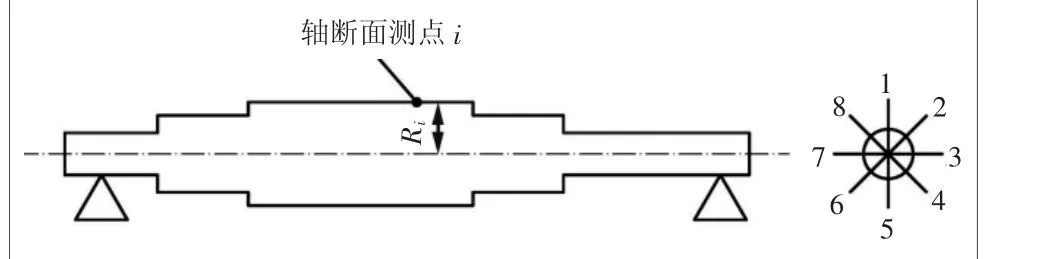

图3为泵轴跳动测量示意图,轴的弯曲度测量一般选取轴断面个数为6个,根据轴直径大小每个轴断面需测量具有对称性的4个、6个或8个点。

图3 泵轴弯曲度测量示意图

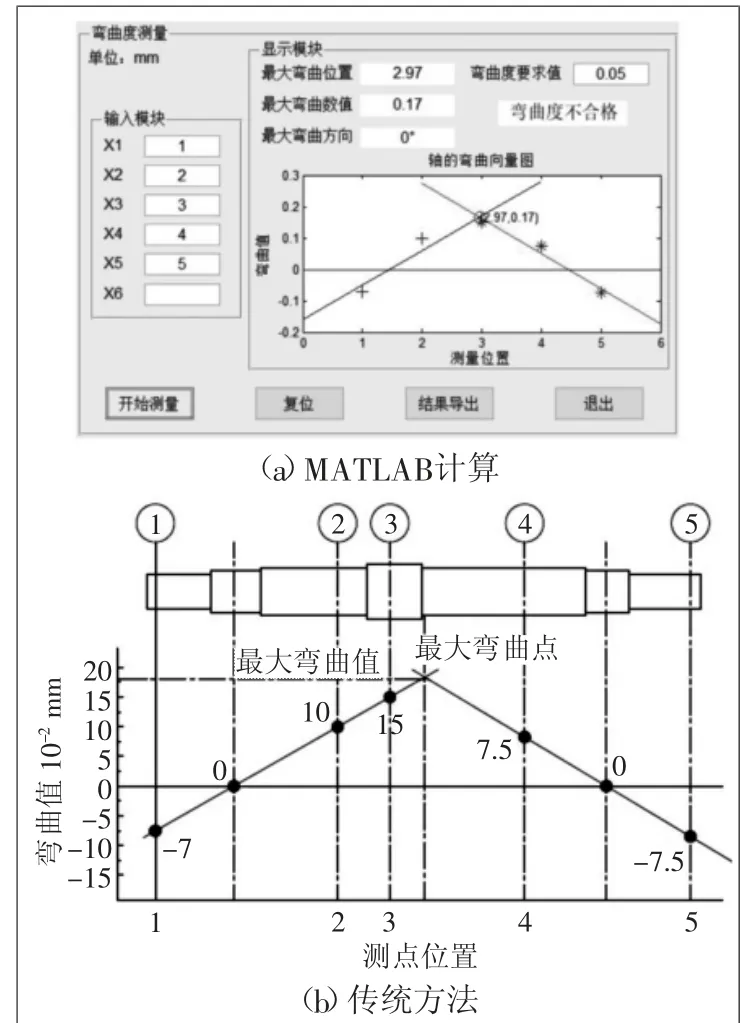

测量时,以带有键槽的一侧作为起点,沿顺时针方向进行测量。每个轴断面弯曲度大小可利用式(2)~式(4)计算得到:

式中:i为轴断面代号;j为每个轴断面测量点代号;L为激光测距仪测头间距离的一半;dij为激光头至轴表面距离;ri为测量处轴半径;yij为偏差值;ei、eij为弯曲度。

3.2.2 程序设计

利用MATLAB编写控制和数据处理程序。控制程序主要包含3个部分:1)控制丝杆转动的伺服电动机启停;2)控制三爪夹盘转动的伺服电动机启停;3)激光测距器的启停。

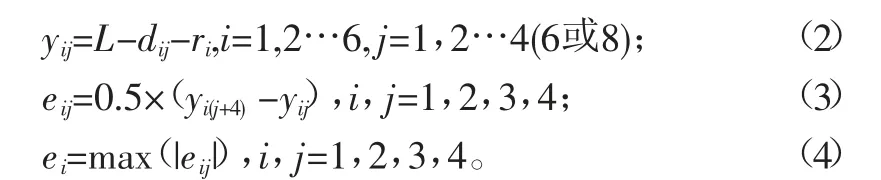

数据处理程序实现了读取激光测距器测量数据、数据的整合计算及轴弯曲向量图的绘制。利用MATLAB生成的GUI操作界面包含4个部分:1)轴断面位置坐标值x1~x6输入模块;2)弯曲度规定值输入模块;3)最大弯曲度位置、大小及弯曲方向显示模块;4)轴弯曲向量图显示模块;5)合格性检查结果显示模块;6)结果输出打印模块。

图4为MATLAB程序的GUI界面以及点击运行后的初始运行界面。

图4 MATLAB程序GUI界面以及运行界面

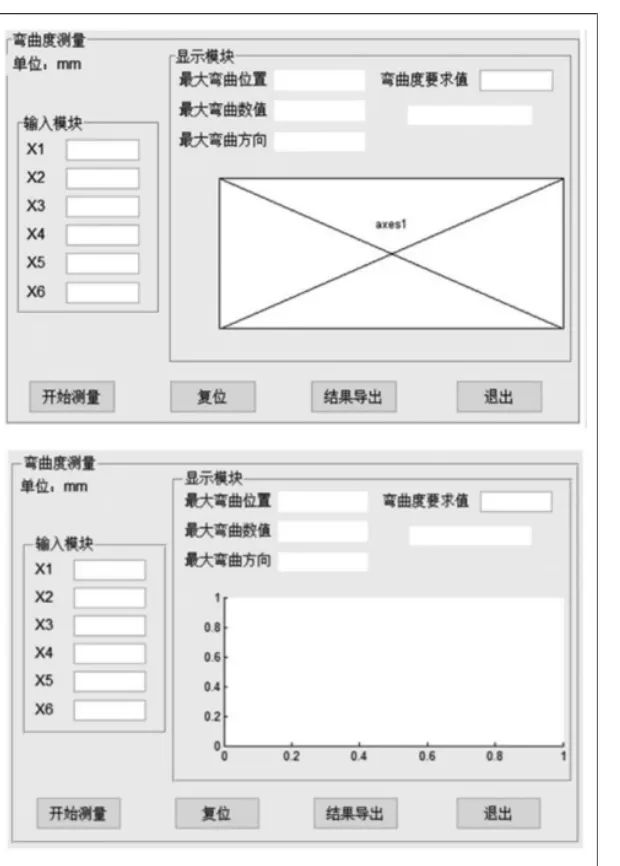

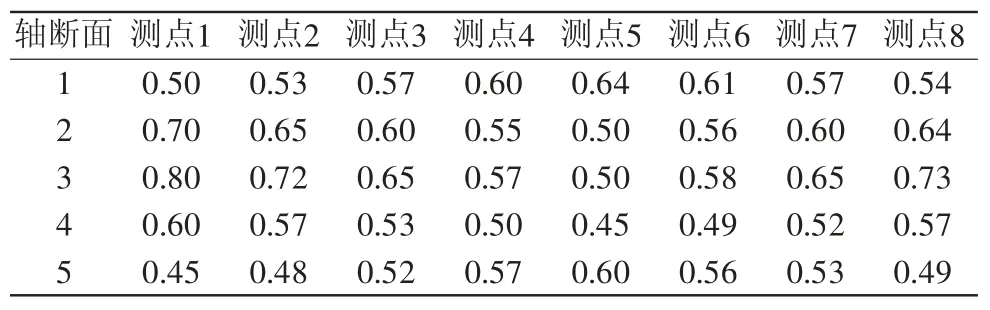

为检验所编写MATLAB 程序的正确性,利用一组来自于互联网的轴弯曲度实测数据进行检验,测量时共选择了5个轴断面,每个轴断面选择8个测点,测量所得的数据如表1所示。进行验证时,用1~5作为测点坐标,利用最小二乘法进行曲线拟合得到轴的弯曲向量曲线,MATLAB程序计算得到的结果与传统方法测量结果如图5 所 示 。MATLAB 的界面中轴的最大弯曲方向利用角度进行表示,其中0°为1号与5号测量点所在方向,45°为2号与6号测量点所在方向,90°为3号与7号测量点所在方向,135°为4号与8号测量点所在方向。

图5 两种不同方法所得结果

经过分析,利用MATLAB程序计算可以得到轴的最大弯曲值,与传统方法所得的最大弯曲度值基本一致,说明编写的数据处理程序适用于轴的弯曲度计算。

表1 各轴断面的测点跳动值 mm

4 结语

本文所设计的泵轴弯曲度测量装置结合自动化技术和非接触式的激光测距技术,同时利用程序实现数据自动处理,能够实现泵轴弯曲度的快速测量,可以在很大程度上节省维修时间,减轻维修人员的劳动强度,还能有效避免手工测量所带来的人因误差。由于测量泵轴弯曲度是泵类设备检修的关键步骤,泵类设备检修工作是保证工业生产安全及高效运行的关键。因此能够快速测量泵轴弯曲度的装置具有广阔的应用前景。