油浸式变压器仿生式内检机器人系统设计

朱太云, 柏祖军, 张世武, 陈忠, 胡迪

(国网安徽省电力有限公司 电力科学研究院,合肥230601;2.中国科学技术大学,合肥230031)

0 引言

大型油浸式变压器作为保证电网正常运行的核心设备,其安全、可靠、经济运行与社会经济、居民生活密切相关。大型油浸式变压器发生故障时需要及时查找故障原因,确认设备内部状态[1]。目前这种检查大部分仍通过吊罩或专业人员通过变压器上预留的人孔进入变压器内部的方式进行。检查前需要将变压器内部的变压器油排空,不仅停电时间久,耗费大量人力,而且可能造成变压器内部污染,为变压器安全运行带来二次隐患。因此寻求一种能够在不放油或少放油的情况下,系统开展油浸式主变压器内部状态检查的方法具有重要意义。

本文提出一种仿生式变压器内检机器人设计方案,利用仿生驱动技术、中继式通信技术、小空间定位技术设计了仿生式变压器内检机器人来完成油浸式变压器内部的故障检测任务。

1 系统总体功能概述

油浸式变压器主要由铁制外壳、变压器绕组及充满变压器腔体的变压器油组成[2]。在油浸式变压器发生故障时通常做法是排空变压器油,人工进入变压器内部通过绕组与外壳之间的间隙对绕组进行观测,找出故障位置。现希望使用检测机器人来完成这一故障检测过程,提高油浸式变压器故障检测的效率。为了实现仿生内检机器人系统完成变压器故障检测及数据传输的功能,需要设计出内检机器人结构、中继通信系统及定位系统。

仿生内检机器人内部设计有一套主控系统,工作时接受外部信号控制仿生内检机器人在油浸式变压器内部运动,通过携带的摄像头对变压器绕组拍摄视频进行故障检测;通信系统实现仿生内检机器人和外部终端之间的信息交换,由于变压器铁制外壳对电磁波有着极强的屏蔽作用,常见的单级通信系统很难满足检测要求,需要设计一种中继式通信系统用于传输故障检测视频信号及控制信号;检测机器人在油浸式变压器内部工作时无法直观地获取位置信息,需要设计出定位系统实时反馈检测机器人的位置坐标,供外部操作人员参考,本文使用UWB定位系统来完成仿生内检机器人在变压器内部的定位功能。最终完成油浸式变压器故障检测功能。

系统现阶段已实现:仿生内检机器人结构及控制系统的设计,仿生内检机器人可以在接收相应控制信号后作出对应的机动动作,包括前进、后退、转弯、上浮、下潜,同时传出所拍摄的检测视频;设计了中继式的WIFI通信系统用来传输检测过程中的控制及视频信号;实现了UWB实时定位,在仿生内检机器人进行故障检测过程中提供实时的位置更新。

2 仿生内检机器人结构设计

2.1 仿生内检机器人机械结构设计

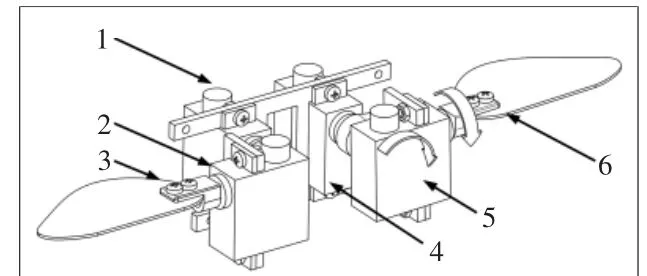

如图1所示,仿生内检机器人是整个检测系统的核心,在外部终端的实时控制下完成变压器故障检测任务,并且将检测视频信号实时传输到外部终端供工作人员分析诊断故障。

在大自然中,鱼类具有的优秀的机动性和灵活性与其合理的流体外形具有密不可分的联系。借鉴鱼类合理的仿生外形利用仿生学设计出适合仿生内检机器人的外壳[3]。油浸式变压器内部绕组和壳体之间通过空间狭小,所以要求检测机器人整体尺寸要小才能满足检测要求。外形除了要具有良好的流体力学性能,还要求外壳有足够的空间来容纳器件,并且能够充分密封。从整体上看,仿生外壳分为3个部分:头部内放置摄像头及双自由度仿生胸鳍;中部放置有升降机构、锂电池及主控芯片;尾端起到密封作用及固定有双尾鳍驱动器。

仿生内检机器人驱动系统由双尾鳍和两自由度胸鳍构成。主要的推进力由双尾鳍提供,同时改变双尾鳍的转动中心也能实现转向功能;两自由度胸鳍主要用来保持仿生内检机器人平衡、姿态微调、小空间内转弯,以及精确游动定位等[4]。双尾鳍通过数字舵机驱动器固定在仿生内检机器人尾端外壳末端,其中两数字舵机中心面成30°夹角安装。

为了实现垂直方向上的快速运动,在检测机器人内部设计了一个沉浮机构。沉浮机构主体由直流电动机、螺杆及减速齿轮组构成。通过直流电动机控制螺杆上下运动来排出变压器油的体积,可以改变内检机器人所受浮力与重力之间的关系,实现垂直方向上的高机动性运动。同时为了避免螺杆位移过度对机械结构造成破坏,在两端极限位置安装有霍尔传感器来限制其运动极限位置,当螺杆运行到极限位置时会触发中断信号停止当前方向的移动。

图2 双自由度胸鳍结构

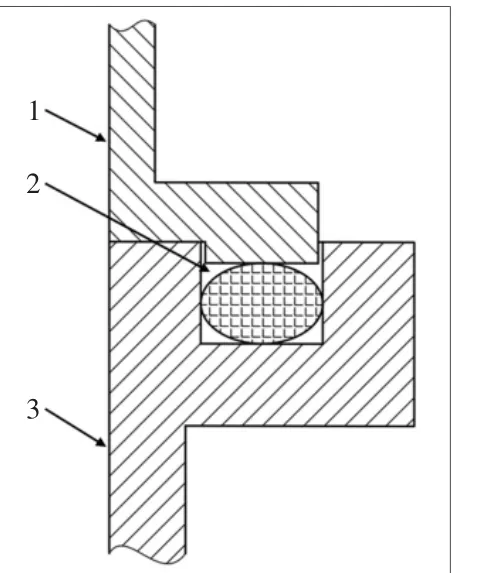

仿生内检机器人工作时需要沉入变压器油中,对仿生内检机器人需要进行严格的密封措施。考虑到安装以及后期维护等问题,采用可拆装式的凹槽内沉入橡胶圈配合凸台压紧形式的密封方式。比常用的橡胶圈直接密封方式的密封效果更可靠。

图4 内检机器人密封结构

2.2 仿生内检机器人控制系统结构设计

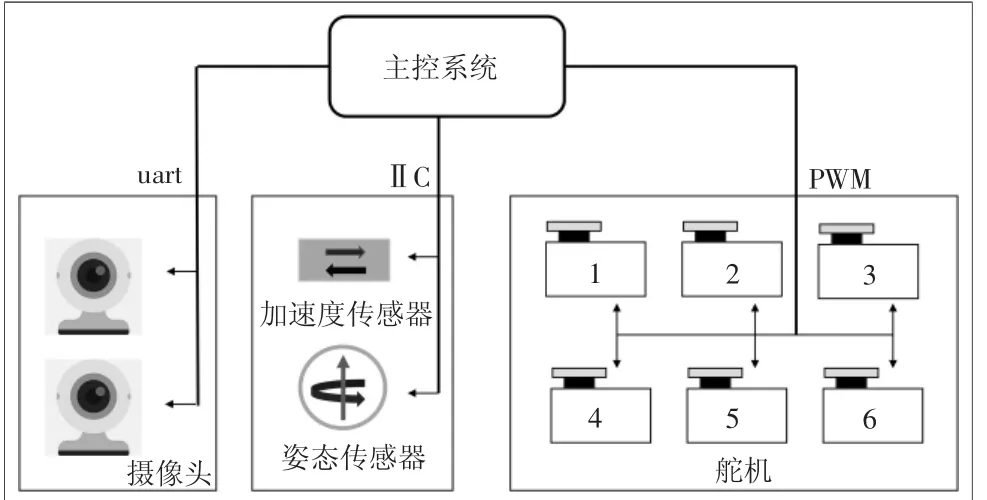

仿生内检机器人的控制系统主要完成检测机器人的姿态控制、驱动器控制、控制信号接收与发送、控制视频信号传输等功能。控制芯片选择STM32f103RCt6处理器,该系列芯片采用标准的ARM架构,具有稳定性强、丰富的外设、杰出的功耗控制、优异的实时性能,且开发便捷等优点。

在运动过程中需要调整仿生内检机器人的姿态,控制系统中采用IMU6050姿态传感器来实时监控检测机器人的姿态。控制系统接收指令并结合传感器数据控制仿生内检机器人运动,同时将自身位置信息发送到外部终端。主要包括:通过串口接收控制数据,解析控制指令,读取各个传感器信息,综合判断运动方向,驱动仿生驱动器运动,返回机器人自身位置数据。

图5 主控系统结构框图

3 中继通信系统设计

仿生内检机器人在进行检测作业时,需要接收指令完成相应的运动动作并且将拍摄的检测视频传输到外部显示终端上。油浸式变压器内部空间狭小,采用拖线式信息传输方式容易造成检测范围过小及发生缠绕等一系列问题,在变压器油中无线信号可以传输,但变压器铁制外壳对无线信号有一定屏蔽作用,所以采用浮标中继式的无线通信方案能满足变压器故障检测要求。

中继通信系统选用SKW92模块配合SI4438芯片来进行搭建。SKW92模块是一款无线AP传输模块,支持USB网络摄像头,在802.11n标准下传输速率可以达到144 Mpbs,使用SKW92模块用于检测视频的传输。SI4438芯片是一款低功耗、高性能、传输距离远的无线收发芯片,主控芯片通过IO端口连接SI4438芯片建立与中继端之间的控制信号传输。SKW92模块在主控的控制下将视频信号发送到中继端,中继端对接收到的控制信号及视频信号进行增强后发送到外部平台。解决了单级无线信号无法透过变压器铁制外壳的问题,增加了无线信号的传输距离,扩展了仿生内检机器人检查范围。

4 仿生内检机器人定位方案设计

4.1 UWB定位原理

油浸式变压器铁质外壳对电磁信号有着严重的屏蔽作用[5],常规的定位手段无法应用在仿生内检机器人在油浸式变压器内部定位上。

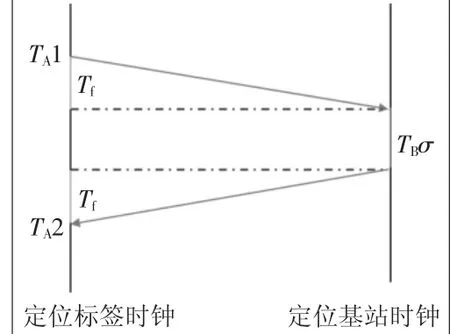

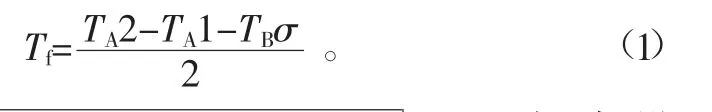

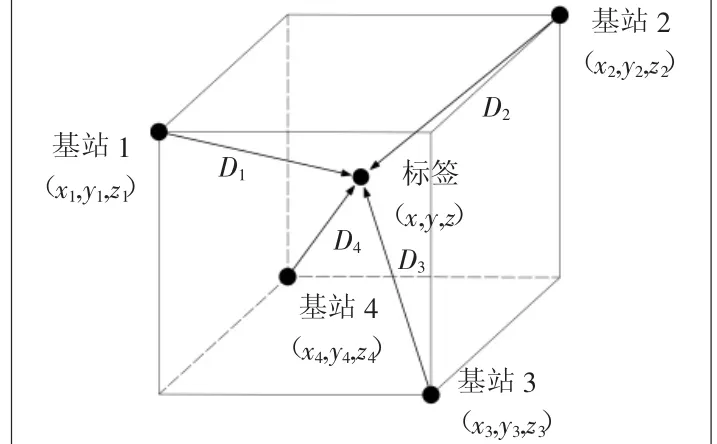

使用超带宽(Ultar-Wideband,UWB)定位技术使得仿生内检机器人在变压器内复杂的环境下定位成为可能。UWB系统具有高传输速率、高多径分辨率、强信号抗干扰能力、定位精度准确等优点[6],可以应用于室内小空间定位跟踪。UWB定位系统由4个已知坐标(xi,yi,zi)(i=1,2,3,4)的定位基站,以及固定在目标设备上的定位标签组成。每个定位基站具有独立的ID,定位标签按照一定频率发出脉冲,不断与若干个定位基站之间交换脉冲信号。这里采用基于飞行时间测距法(TOF)获得目标设备和各个定位基站之间的距离[7]。定位标签在TA1时刻对定位基站发送脉冲信号,定位基站接受到信号后在经过TBσ固定时间处理后发送返回脉冲信号,定位标签在TA2时刻收到返回的脉冲信号。

图7 TOF示意图

可得脉冲信号传播时间的计算公式为

图8 UWB定位示意图

则目标设备距离该定位基站的距离为D=C·Tf,其中,C为电磁波在环境介质中的传播速度。

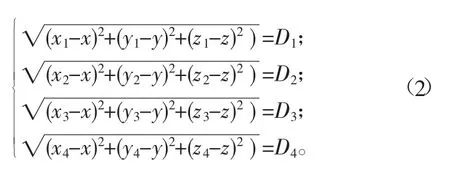

由此可以获取到定位标签与各基站之间的距离分别为D1、D2、D3、D4,计算公式分别为:

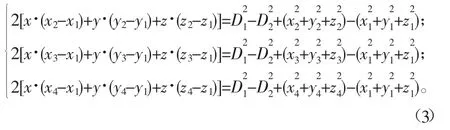

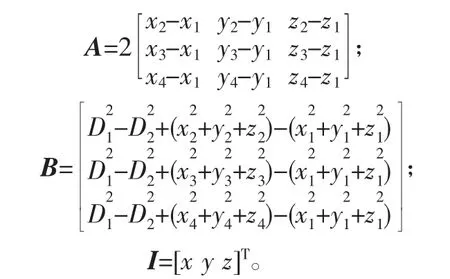

将其整理得:

将其写成矩阵相乘的形式:

其中:

系统解出待求矩阵I即可得到定位标签的三维位置坐标[x,y,z]。

4.2 定位系统实现

以DW1000芯片作为UWB模块基础构建出定位基站及标签[8]。在检测任务开始前将4个定位标签固定在变压器中已知位置坐标的固定位置,定位标签放置在仿生内检机器人中,通过上节所述定位流程实时地解算出仿生内检机器人的位置坐标,将位置坐标通过中继通信系统传输到外部终端,即可实现仿生内检机器人定位功能。

5 结语

针对油浸式变压器故障检测这一特殊的工作条件,设计了仿生内检机器人系统,包括内检机器人结构、中继通信系统及定位系统。实现了内检机器人的远程操控、信息中继传输及位置定位功能。远程端接收发送控制信号并控制内检机器人运动,同时接收内检机器人返回的检测视频及实时位置坐标等信息。检修人员可根据远程端接收到的检测视频判断变压器发生的故障类型。

下一阶段计划继续优化鳍翼的布置方式,提高运动时的稳定性,同时使用激光雷达配合UWB进行定位来提高定位精度和实时位置更新速率。