车载式抛丸机动力及驱动系统设计研究

黄炳誉

(上海抛丸机械设备制造有限公司,上海201611)

0 引言

作为一种表面处理方法,抛丸工艺应用在高速公路、桥梁等工程上,可以清除混凝土浮浆、桥梁钢板表面的氧化皮,提高表面质量,从而提高了后续涂装材料同基层的黏结力,对工程质量的提高做出了很大的贡献。

目前,市场上的水平式移动抛丸设备主要是手扶式,这种手扶式抛丸机受制于连接在抛丸机上的电缆和吸尘管,需要多人参与工作、劳动强度大、效率低。另一种是自行式,但自行式有一个较为明显的劣势,是其没有高速行走能力,因此其转场(从一个工地转移到另一个工地)需要借助大型的平板拖挂车。

因此,把抛丸系统建造在大型卡车平台上,即车载式抛丸机会有一个较大的市场需求。然而,路面抛丸设备采用车载形式的几乎是空白,文献上介绍的车载式抛丸机也仅仅是利用卡车带动或牵引手推形式的抛丸头进行抛丸[1-2]。这种形式的抛丸速度是由卡车或者牵引车的车速来控制,操作难度大且不稳定,很难保证公路、桥梁、机场等高等级路面的抛丸质量。

近年来,笔者所在项目团队根据市场的要求,基于法国波克兰CDM马达的驱动系统研制了一台中型的车载式抛丸机。

1 总体系统设计

本系统的设计原理如图1所示,CDM缓行驱动马达安装连接在卡车上经过改装的前驱动轴上。在正常的行驶模式下,缓行马达的离合是在脱开状态,那么缓行马达可视为一根“传动轴”,卡车的变速箱输出的动力经过传动轴系传递到后驱动桥。当要切换到缓行模式时,缓行马达的离合进入接合状态(此时,卡车的排挡置于空挡),缓行马达由液压站提供的压力来驱动,从而驱动整个传动轴系转动,进而传递到卡车的后驱动桥。液压站的副泵驱动抛丸机头的侧移架实现抛丸机头的举升和左右滑移动作;发电机组给抛丸机和除尘器的电动机提供动力进行抛丸作业。

图1 总体系统原理图

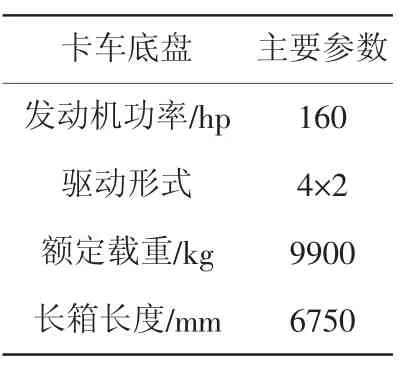

卡车选型主要考虑几个方面因素,包括卡车发动机功率、总载重量、前轴和后轴的载重量、车厢的规格大小。本方案采用双发动机驱动,即卡车发动机负责给低速作业时缓行提供动力,而抛丸机及其配套的除尘器的动力由另一台发动机提供,因此,发动机的功率满足行走功率及载重功率要求即可;车厢大小方面,需要考虑满足放置另一台发动机组、液压系统除尘器,以及在转场时抛丸机、吸尘管及钢丸等附件的放置和固定。综合计算考虑,选用东风天锦DFL1160BX7卡车底盘,其参数如表1所示。

该系统根据驱动系统、液压站/抛丸机、除尘器等系统和工作部件的功率总和,选用80 kW(100 kV·A) 的发电机组作为抛丸作业时的主动力源。

表1 DFL1160BX7卡车底盘主要参数

2 驱动系统描述

行走驱动系统是整个系统的核心和关键,需要有两个行走模式,一个是转场时的“普通行驶模式”,另一个是抛丸作业时的“缓行模式”。在需要进行抛丸施工时,可以通过操控面板使抛丸车从“普通行驶模式”进入“缓行模式”,从而操作者可以按照实际施工条件通过调整调速摇杆得到可靠、精确、稳定的抛丸行走速度,实现良好的抛丸效果。

2.1 驱动马达及其工作原理

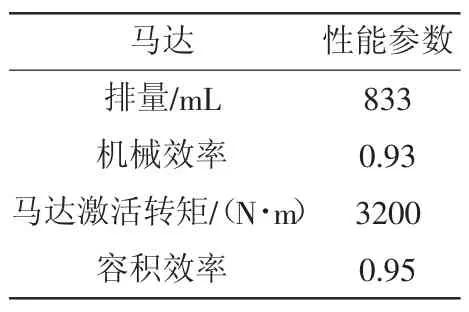

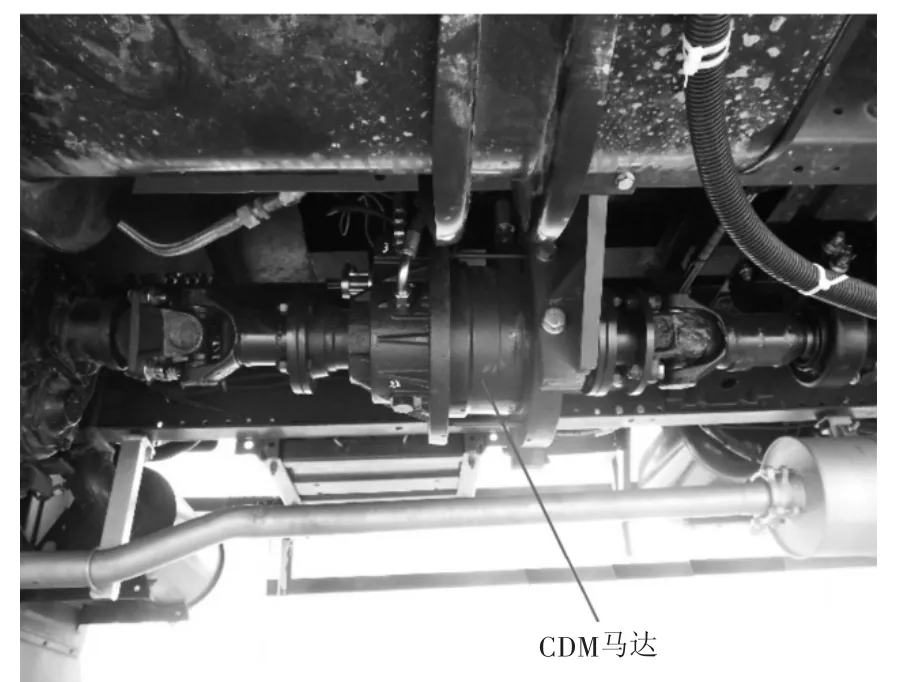

缓行模式是通过缓行系统实现的。本系统选用法国波克兰CDM(Creep Drive Motor System)缓行马达(型号为170-050)作为核心,其主要参数如表2所示。CDM缓行驱动系统是一种液压传动控制系统,它被安装在卡车原有的机械传动上,用以实现稳定且非常缓慢的低速行驶速度[3]。CDM缓行马达被安装在卡车的前端传动轴之间,如图2和图3所示。

表2 CDM 170-050缓行马达性能参数[3]

图2 CDM马达安装示意图[3]

图3 CDM马达安装实物图

在“普通行驶模式”下,缓行马达从传动轴上脱离开来,卡车通过其原有的机械传动装置驱动卡车,按其挡位进行正常行驶。在“缓行模式”下,通过气阀的动作,使缓行马达与传动轴结合,通过主电动机启动从而激活变量泵,变量泵提供压力和流量给缓行马达,从而驱动缓行马达低速转动,而此时缓行马达被激活与传动轴啮合,带动传动轴转动。其动力来源于电动机驱动的液压泵站,使泵和油马达形成一个闭环的静压传动系统。通过电气参数的设置,卡车可以按照抛丸机的工作要求以非常低的速度稳定地缓慢行驶(0.5~30.0 m/min可调),从而保证抛丸机的正常工作,如图4所示。

图4 缓行马达内部结构图[3]

2.2 液压泵站设计

本液压站主要包括以下部件:

1)主泵及主泵电动机。主泵是一个变量泵,给缓行驱动马达系统提供压力油,驱动缓行马达。主泵电动机用来驱动主泵,由发电机组供电。

2)副泵及副泵电动机。副泵向升降侧移架上的油缸/马达提供压力油,实现抛丸机的起升、下降,左、右侧移。副泵电动机用来驱动副泵。

3)电子液位计。以保证油箱油位处于最高和最低液面时发出信号,提醒油箱油量过多,造成溢出,影响系统工作;警告油量过低会损坏油泵等,造成停机事故。

4)油位油温计。可以让操作者直观地观察油温和液位。

5)空气过滤器。当油泵工作时,因油箱液面发生变化而吸入空气时,防止吸入空气中的尘埃、杂质等,从而避免污染油液引发堵塞液压元件等事故。

6)风冷型冷却器。受系统工作及环境温度影响,液压油会发热,该系统专门配置了该冷却器。只要系统工作,该风扇冷却器同时开启,使得系统回油管的热油经过盘旋管风冷后回到油箱,以保证油箱温度在正常范围(≤80℃)之内。

7)温度开关。为了保证系统液压油的温度在要求范围内工作,该系统在油箱上配置了一个温度开关。温度开关发讯值设定在60 ℃,当油温达到该设定值时,会自动报警以警示关机。

8)冲洗系统。由于本液压系统是闭环系统,需要增加一个冲洗阀,其作用是交换热油,即定时将油箱中的冷油冲入闭环系统,同时系统中的热油回到主油箱进行过滤冷却,以保证驱动系统的正常运行。当系统管路等泄漏时,会产生吸空现象,使系统无法正常工作,本系统配有与主泵并联的补油泵,向系统内补油,以保证闭环回路最低稳定压力。

3 抛丸工作部件布局设计

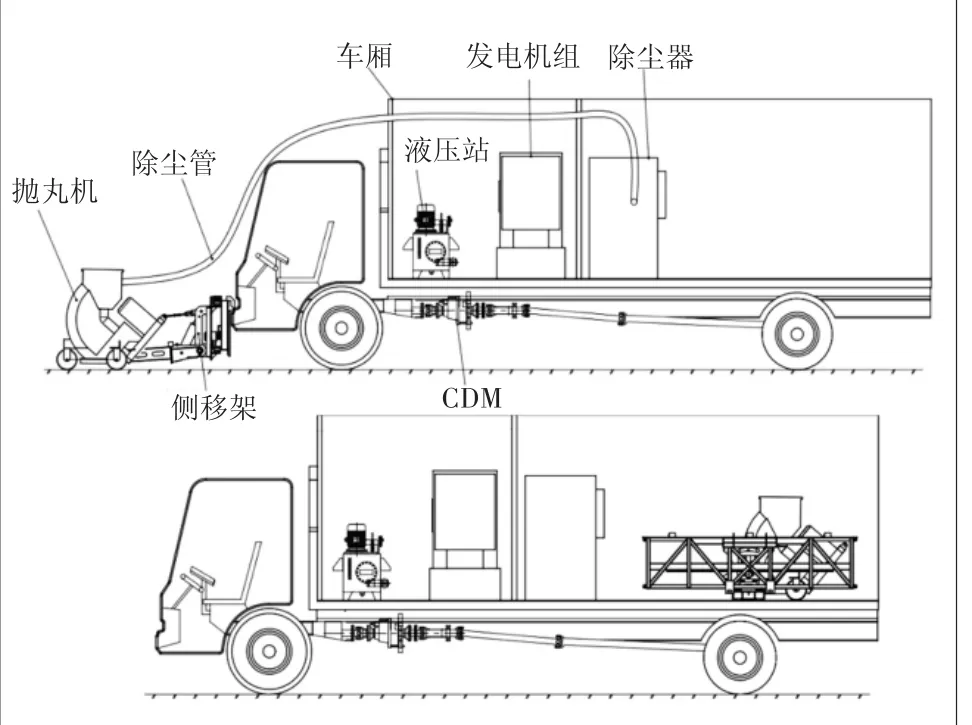

各个部件的总体布局如图5所示,抛丸机头通过举升侧移架与卡车连接,放置于卡车的前面。抛丸机的两个电动机由发电机组供电,举升侧移架的油缸和马达由液压站的副泵驱动。车厢分隔为两个隔舱,液压站和发电机组放置于同一隔舱。液压站置于卡车车厢的前部、液压马达的上方,便于液压管路的安装布置,发电机组置于液压站的旁边,中间留有一定的空位便于检修。配套抛丸机的除尘器置于另一个隔舱的前面,位于整个车厢的中部,车厢后部用于在转场时放置抛丸机头和举升侧移架及其他辅件工具等。

4结论

图5总体布局图

本文对该车载式抛丸机动力和驱动系统进行了设计研究,详细阐述了驱动系统的工作原理及液压站的设计。基于本设计研制的车载式抛丸机,具有效率高、转场方便等特点,尤其适用于大面积沥青、混凝土路面的宏观微观纹理重构、摩擦力提高等应用。同时,也存在一些缺点:由于是双发动机工作,噪声较大;由于CDM马达内部有泄漏,所以在通过一定高度的小台阶时,行走会有短暂的停顿,这就对路面的平整度要求较高。

总的来说,本系统实现了把抛丸机集成到卡车底盘上的构想,是一个很大的进步。针对它存在的不足,笔者所在的项目组也在进行不断的优化设计或重新设计一个全新的系统进行升级换代,比如采用OMSI公司HT系列机械液压复合传动箱设计一个全新的动力驱动系统,提高缓行稳定性,期待这一项目能顺利开展实施,促使我国的路面抛丸机技术更加先进,为国家的基建提供更先进、效率更高、系统更稳定的设备。