沙滩车动力总成悬置系统模态分析及优化

朱红霞, 楼贵东, 卓耀彬, 柳维好, 游张平, 江洁

(1.浙江涛涛车业股份有限公司,浙江 丽水323000;2.丽水学院 工学院,浙江 丽水323000)

0 引言

本文所述的新型沙滩车[1-2]动力总成包括发动机、齿轮减速箱和发电机等元部件,其安装在悬置支架上。区别于旧款车型的刚性联接方式,动力总成悬置支架通过4个橡胶缓冲套筒[3]柔性安装在车身框架上,缓冲套筒起到减低和隔离动力总成振动的作用,从而提高驾驶的舒适度。

由于惯性和气体压力等因素,发动机在运转时会产生周期性振动,从而激发车身框架的振动,降低驾驶的舒适性。当沙滩车处于怠速状态时,发动机的振动则是引起车身振动的主要激振源。因此,本文对动力总成、悬置支架和车身框架构成的系统进行结构模态分析[4],寻找系统的共振频率及结构薄弱环节,并针对薄弱环节,提出对应的优化方法。动力总成悬置系统模态分析结果有助于优化发动机的转速控制策略,为后续动力学分析和减振优化提供依据。

1 动力总成悬置系统模态分析

本文应用Abaqus[5]软件进行动力总成悬置系统的模态分析及优化。

1.1 动力总成悬置系统模型

新型沙滩车整车系统包括动力总成、车身、前轮、后轮、悬架、转向等部分,如图1所示。基于分析动力总成对车身振动影响的目的,首先建立动力总成悬置系统简化的三维实体模型,再导入Abaqus软件,形成动力总成悬置系统有限元分析模型如图2所示。此模型忽略了车轮、转向、悬架等结构部分,保留动力总成、车身框架、悬置支架和缓冲套筒等关键结构。由于动力总成真实结构复杂,为了提高计算效率,对其作相应简化处理。

图1 新型沙滩车

图2 动力总成悬置系统有限元模型

1.2 材料定义和网格划分

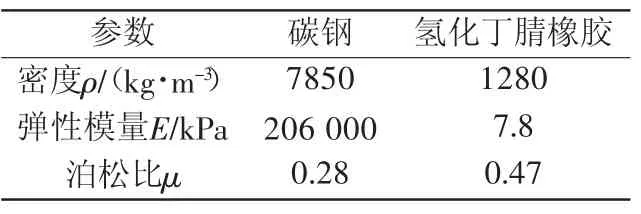

车身框架、悬置支架和动力总成等材质为碳钢,缓冲套筒夹层材质为氢化丁腈橡胶[6],各材料的物理特性参数如表1所示。网格类型采用十结点二次四面体单元C3D10。对缓冲套筒等联接处进行网格细化处理,如图2所示。

表1 各材料物理特性参数

1.3 建立分析步

动力总成悬置系统通过悬架系统浮动支撑在前、后车轮之上,因此对分析模型不施加任何固定约束。由于发动机最高转速为7500 r/min,对应最高谐波振动频率为125 Hz,因此建立线性摄动-频率分析步,频率提取范围设为1~150 Hz。

1.4 模态分析结果

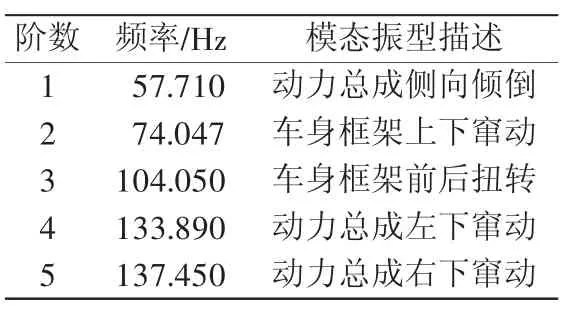

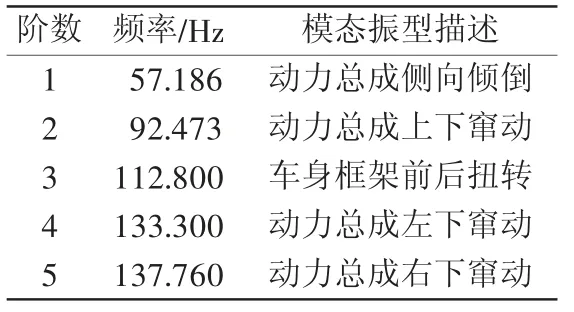

表2 动力总成悬置系统模态分析结果

动力总成悬置系统模态分析结果如表2所示。

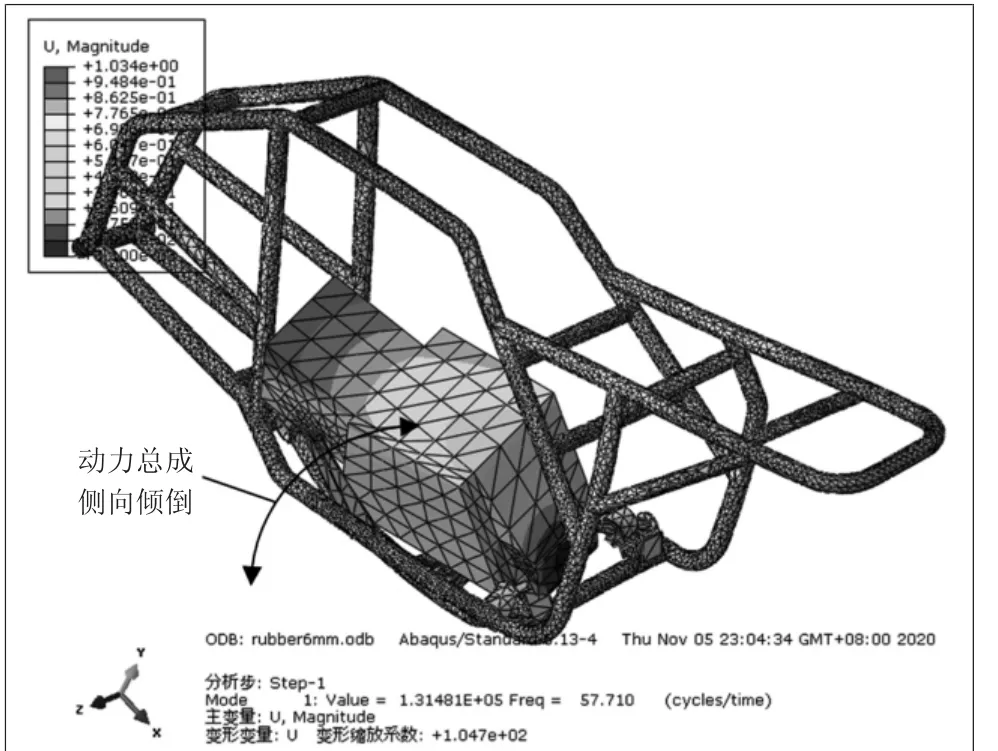

第1阶模态频率为57.71 Hz,其振型如图3所示,这是由于动力总成支撑方式类似于悬臂梁结构,且联接处橡胶的刚性较弱,易引起动力总成侧向倾倒。

图3 第1阶模态振型

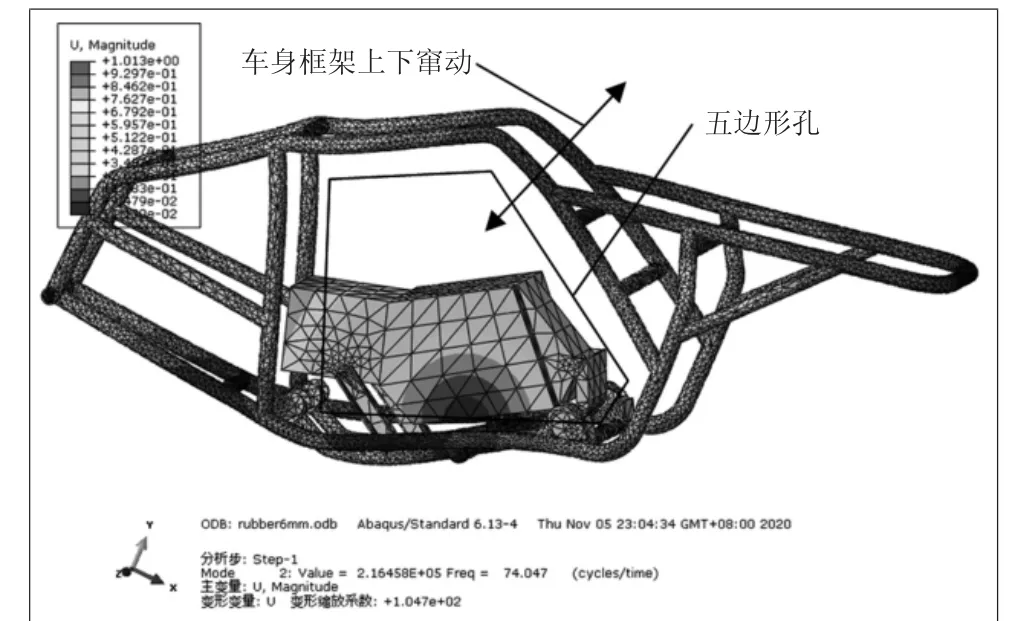

第2阶模态频率为74.047 Hz,其振型如图4所示,这是由于装配工艺需求,车身框架高度方向存在五边形孔结构,且在五边形孔的上端刚性较弱,易引起车身框架在此方向上的上下窜动。

图4 第2阶模态振型

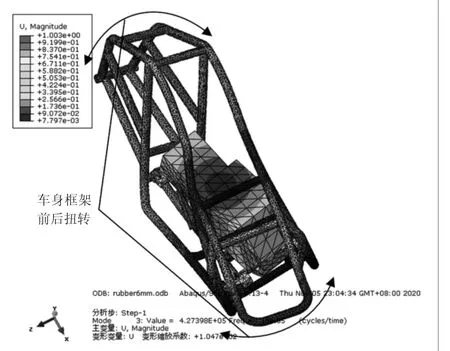

第3阶模态频率为104.05 Hz,其振型如图5所示,这是由于车身框为窄长型,在长度方向刚性较弱,易引起车身框架前后扭转。

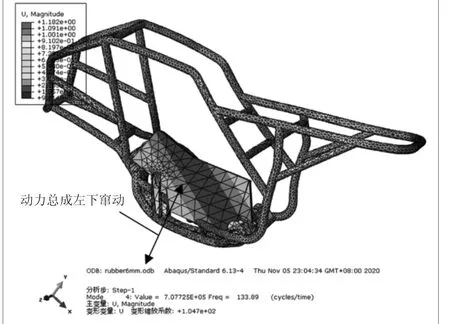

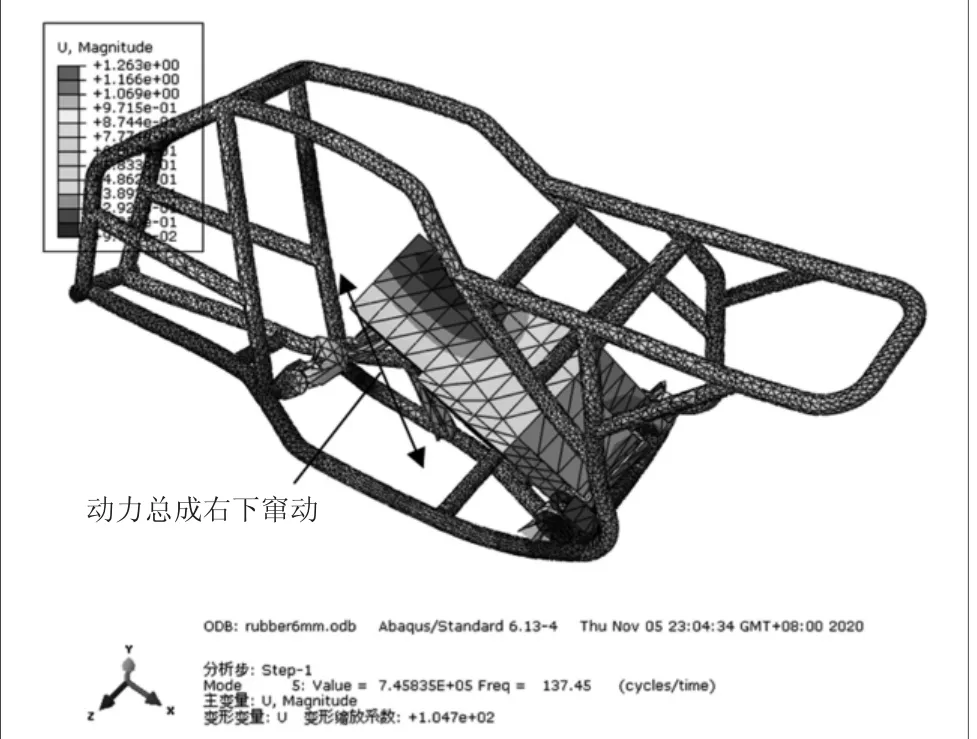

第4阶模态频率为133.89 Hz,其振型如图6所示,这是由于橡胶的刚性较弱,动力总成质量较大,易引起动力总成整体向下窜动。第5阶模态频率为137.45 Hz,其振型如图7所示,其频率值与第4阶模态相近,形成原因也类似。

图5 第3阶模态振型

图6 第4阶模态振型

图7 第5阶模态振型

从以上各阶模态振型与活塞运动方向来分析,第3阶模态振动方向与活塞运动方向相近,易引起车身框架的共振,是悬置系统结构的薄弱环节,应予以加强,对应发动机转速约为4443 r/min,应避免发动机长期工作在此转速附近。第4、5阶模态频率超过发动机最高工作频率约8%,影响较小。

2 动力总成悬置系统优化分析

2.1 车身框架优化

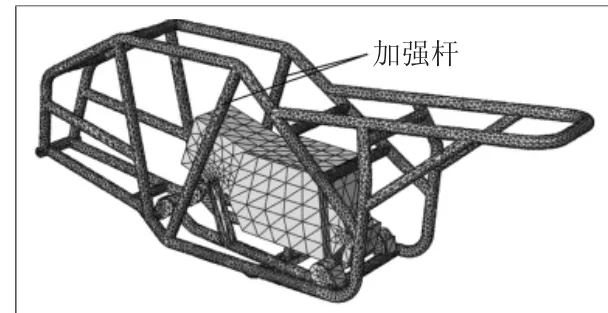

如图4所示,车身框架的五边形孔结构是整个悬置系统的薄弱环节,针对此薄弱环节,对车身框架进行结构优化处理,在五边形孔上下方向增加两个加强杆,从而增加车身框架在此方向上的刚度,如图8所示。

图8 动力总成悬置系统优化后有限元模型

2.2 系统优化前后模态分析结果对比

保持车身框架、悬置支架、动力总成、缓冲套筒夹层等材质不变,系统的边界约束条件也不变,优化后的动力总成悬置系统模态分析结果如表3所示。

由表2和表3的对比可以看出优化前后动力总成悬置系统模态的变化情况如下:

1)第1、4和5阶系统模态由于和车身框架刚度关联性不大,所以优化前后变化不大。

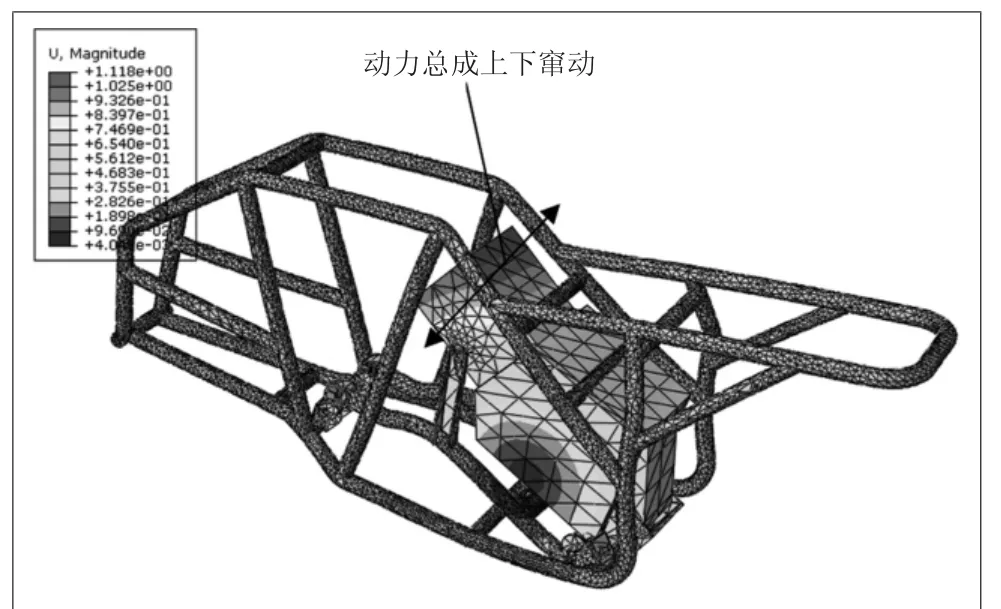

2)由于车身框架刚度的提高,优化后的第2阶模态频率提高到92.473 Hz,其振型如图9所示,与优化前模态振型(如图4)对比可知,由于车身框架刚度较好,优化后振动主要表现在动力总成的上下窜动方面,车身框架并没有随之发生大的位移变化,可见车身框架的结构优化达到了较好的效果。

表3 优化后动力总成悬置系统模态分析结果

图9 优化后第2阶模态振型

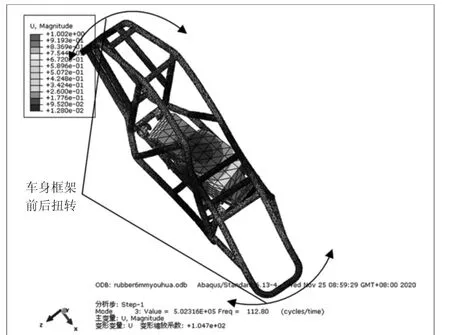

3)优化后的第3阶模态频率提高到112.80 Hz,其振型如图10所示,与优化前模态振型(如图5)对比可知,优化前后的振型基本不变,只是由于整体刚度提高,模态频率提高了约8.75 Hz。

图10 优化后第3阶模态振型

3 结论

1)建立包括动力总成、车身框架、悬置支架和缓冲套筒等关键结构的新型沙滩车动力总成悬置系统有限元分析模型。

2)计算得到发动机最高工作频率范围内的共5阶模态频率和振型,并分析各阶模态振型形成的原因。

3)分析得第3阶模态振动方向与活塞运动方向相近,易引起车身框架的共振,是悬置系统结构的薄弱环节,针对此薄弱环节,对车身框架进行优化,通过优化前后的悬置系统模态分析结果的对比分析,优化达到较好的效果。

4)动力总成悬置系统模态分析结果为发动机控制策略优化提供参考,也是后续的动力总成悬置系统动力学分析和减振优化的基础。