基于Process Simulate的机器人运动程序开发及应用

沈阳, 栾会玲

(1.华晨宝马汽车有限公司,沈阳110044;2.宝驰工业自动化(沈阳)有限公司,沈阳110122)

0 引言

随着对汽车产能及质量要求的提高,汽车企业的焊装生产线自动化程度越来越高, 多机器人组成的ROBOTS GARDEN要求多个机器人及相关自动设备协同工作。过去模拟仿真和现场调试是脱钩的,模拟仿真不能生成现场调试者可用的程序,更多的是依靠现场调试人员的经验。Tecnomatix的Process Simulate Robotics提供了一个集机器人和自动设备规划及验证为一体的虚拟环境,能够模拟机器人在真实环境中的工作情况,具有逻辑驱动设备技术和集成的真实机器人仿真技术,基于实际控制逻辑的事件驱动仿真使得虚拟调试成为可能[1]。从而大大提高了机器人离线编程效率和质量,大大减少了真实环境调试的时间和成本[2]。本文针对焊装车身车间,其自动化程度最高,机器人工况最为复杂。本文采用了汽车整机厂与机器人厂家联合开发的模块化程序,直接通过仿真环境输出现场可直接使用的机器人程序,使仿真成为真正意义上的输出工具,为智能化生产和虚拟化工厂的实施提供重要的方向指导。

1 数学模型导入

在进行仿真之前,需要把产品和设备模型加载进入Process Simulate环境中。如图1所示,在车身车间,单站包括PLC和机器人机柜、机器人本体,以及连结卡盘和夹具,还有工具端(抓手、焊枪或其他焊接工具)等基本要素(如图2),并且对应单站机器人,某些工具端是针对某种特殊车型设计开发的。

图2 机器人工具端

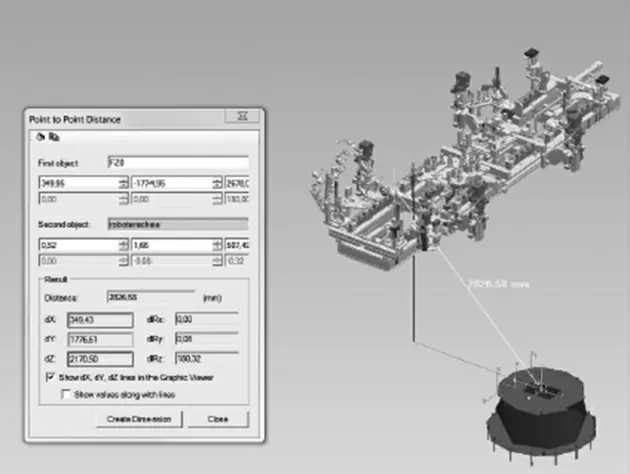

图3 生产线虚拟布置图

还涉及到多个机器人的联合作业,这些基于特定车型研发的夹具,抓手数模转换成Process simulate特定格式转换导入到仿真环境中,并按照生产线布局图及工艺顺序安装在相应位置(如图3)。

2 离线仿真

2.1 定义和设置坐标系

图4 工具坐标系设置及三坐标机器人程序

由于机器人在执行指令时需要使用不同的工具端到不同的工作台完成工作,需要提前设置和定义分配相应的坐标系,并在模拟过程中选择正确的坐标系,这样才能保证后续输出的机器人轨迹是正确的和现场匹配的。首先设置工具端坐标系如图4所示,这个坐标系是基于机器人手臂最前端面中心点为基准点计算所得。

然后设置基坐标系(如图5),这个坐标系是基于机器人底座平面中心点计算所得。

图5 基坐标系

2.2 离线轨迹和模块化

设置初始化位置,定义好中间点及最终工艺点,选择合适的逼近方式,就可以生成初始的机器人运动轨迹。

同时,针对同一机器人,还需生成维护程序运动轨迹,自动抱闸程序运动轨迹,零点检验程序运动轨迹,如图6所示。

图6 机器人程序及轨迹点

单个机器人的运动轨迹生成完成后,使用模块化结构,添加工艺数据,如点焊、涂胶、螺柱焊、抓取、铆接等,如图7所示。

3 安全设置

图7 工艺点配置

生产区域内员工的人身安全始终是排在第一位的,要保证使用的每个机器人都是安全的,需要对每个机器人工具端、工作区及防碰撞区进行设置。

对于工具端,需要设置安全球,把工具端包络进去,如图8所示。

这样机器人在运行过程中,实时计算并监控这些安全球的三维空间位置。同时对于工作区,基于基坐标,设置机器人工作单元及工作区,并可以定义这些工作区是始终激活有效还是条件性激活有效。如图9所示,操作者进入红色工作区进行操作,触发安全条件,这样机器人带着工具就不可以进入该区域。设置界面到机器人程序中,如图10所示。

图8 工具端安全包络球

图9 安全工作区

图10 机器人安全球和工作区界面

设置好单个机器人安全区后,还需要进行机器人之间的碰撞区验证(如图11),如果在某一空间里,多个机器人的路径都经过此区域,这样就会存在碰撞的风险,就必须设置碰撞区。例如,机器人1进入了碰撞区1,就会显示碰撞区1已经被占用,假如机器人2也需要进入此区域1,就需要在此区域1 外进行等待,直至机器人1在区域1外工作完成,此区域被释放,机器人2 才能被允许进入区域1。

图11 多个机器人间的安全区

4 程序输出

在Process Simulate完成了轨迹确认、工艺点信息确认、安全区和碰撞区设置后,通过Process Simulate和机器人厂商开发的控制器模块,编译生成机器人标准程序,还需要和上位PLC进行通信,如图12所示。

每个机器人的状态需要发送给PLC,PLC进行整个站的控制,需要发送给PLC的信息有:1)机器人在零点位,零点位可以设置多个,在某一个就发送给PLC占位信号。2)机器人执行某个工作或程序号,PLC根据工艺顺序,通知机器人开始执行某个程序,机器人在开始和结束时都需要发送信号给PLC。3)工作区和防碰撞区,单个机器人进入了哪个碰撞区或申请进入也需要发信号给PLC。如果在机器人程序和PLC程序检查中,发现需要修正,再回到Process Simulate中优化,形成闭环直至修正至无错误。

在完成了与PLC的逻辑语言填充,确认无误后,可以执行输出机器人程序,输出的程序使用机器人程序软件打开,模拟运行后,就可以直接导入到现场机器人控制器中,现场调试人员就得到了实际可用的机器人运动程序,如图13所示。

图13 现场机器人程序

5 结论

1)随着汽车开发标准越来越成熟,现场布局和工艺顺序都可以通过Process simulate模拟仿真来进行验证,而且软件开发越来越模块化,使用最新开发的Process simulate中Robostics模块,本文对其后续在汽车行业中流程化使用具有极强的指导意义和参考价值。

2)定义了安全工具、安全区及防碰撞区设置方法,并实现与上位PLC的逻辑编程,可实际输出现场使用程序,减少了生产线的设计周期,同时也大大缩短了现场人员的调试时间,提高了设备规划的准确性,提高了机器人运动轨迹的准确性及逻辑性。