地铁车辆齿轮箱设计关键技术研究

陈宇向, 陈国胜, 姜宇飞, 潘喻, 刘世博

(1.株洲九方装备股份有限公司,湖南 株洲412001;2.中车株洲电力机车有限公司,湖南 株洲412001)

0 引言

国内轨道交通行业正处于高速发展期,特别是城市轨道交通呈快速增长趋势,城市轨道交通已成为都市化的一张名片,为城市交通提供极强的旅客输送能力,为人民生活带来极大的便利性,从而拉动城市经济的增长。

齿轮箱作为车辆转向架的关键部件,用于传递载荷,将牵引电动机转矩经一定传动比传递到轮对,为车辆提供前进的动力,对车辆运行安全和可靠性有着至关重要的影响。齿轮箱安装于动力转向架上,每个动力转向架装有2个齿轮箱,齿轮箱在转向架上呈斜对称布置。

本文根据地铁车辆特性和应用环境,对齿轮箱总体结构、轴承配置、齿轮设计、密封结构、油路及润滑系统、强度校核等齿轮箱设计关键技术开展研究,开发出适用于地铁车辆的齿轮箱传动系统。

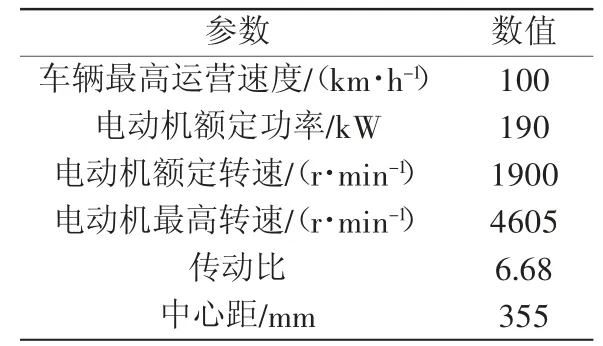

表1 主要技术参数

1 齿轮箱主要技术参数

齿轮箱设计需要满足车辆的要求,主要技术参数如表1所示。

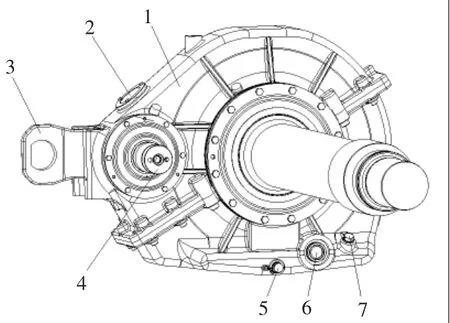

2 总体结构

地铁齿轮箱一般采用一级传动结构,齿轮箱输出端通过2个圆锥滚子轴承套装在车轴上,小齿轮端设置吊挂安装座,并通过吊杆弹性悬挂于构架上,小齿轮轴通过轴承安装在齿轮箱输入端,与大齿轮形成齿轮副。

齿轮箱体作为轴承、齿轮、环类密封件等部件的安装主体,并提供一个密闭环境,防止外界污物浸入,齿轮箱内部可储存润滑油,用以保证齿轮和轴承的正常运转。箱体内腔为仿涡轮设计结构,利于润滑油的循环,并有效减小齿轮转动时风阻和搅油损失,箱体材料采用球墨铸铁,具有良好的铸造性能,同时具备较高的力学强度和抗冲击性能及高抗扭刚度,保证齿轮和轴承处于最佳位置状态,利于齿轮箱平稳运行。为便于安装和维护,箱体采用上下剖分式分箱结构。齿轮箱上设置有放油孔、注油孔、齿轮观察孔、油位指示器、防脱落装置等,齿轮箱总体结构如图1所示。

图1 齿轮箱总体结构

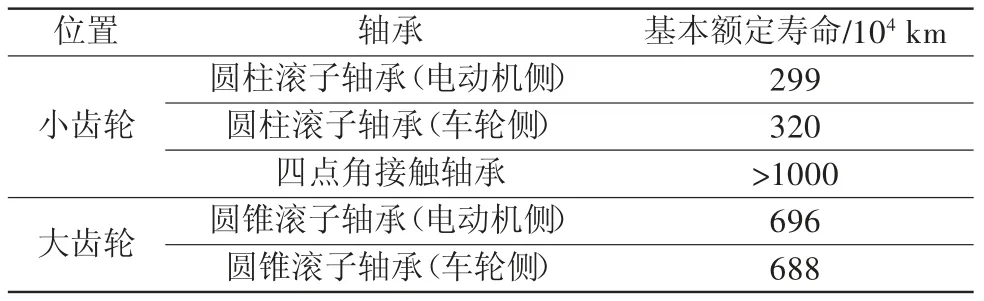

3 轴承配置

轴承为旋转部件提供支撑,保证齿轮处于良好的啮合状态,是齿轮传动系统的重要组成部件,轴承的正确安装和合适的游隙是保证齿轮箱可靠性的关键因素。

主动齿轮端轴承布置采用圆柱滚子轴承+四点接触球轴承的形式,圆柱滚子轴承可承受径向力,四点接触球轴承可承受轴向力。从动齿轮端轴承布置采用圆锥滚子轴承对置式,通过轴承衬套安装在齿轮箱上,安装时需调整游隙,使轴承处于最佳位置状态。

根据车辆运行工况,考虑线路冲击,对轴承载荷进行分析,按ISO 281-2007《滚动轴承 动载荷定额和额定寿命》计算轴承寿命,轴承设计寿命不小于200 万km,计算结果表明承载能力满足车辆运行载荷要求,如表2所示。

表2 轴承寿命计算结果

4 齿轮设计

主动齿轮和从动齿轮啮合形成齿轮副,经一定传动比将牵引电动机转矩传递到轮对,起着减速增力的作用。齿轮主要失效形式有齿面磨损、点蚀、胶合、塑性变形、齿根断裂等[1]。地铁车辆具有频繁启动-制动的特点,并且牵引电动机转矩大、转速高,对齿轮强度提出了较高要求。结合当前轨道交通齿轮箱应用经验和齿轮制造工艺水平,齿轮材料采用高强度合金钢18CrNiMo7-6,符合EN10084《表面硬化钢交货技术条件》要求,该材料具有优异的力学性能,齿面经渗碳淬火处理,硬度可达60 HRC。齿轮中心距为355 mm,传动比为6.68,齿形为螺旋渐开线齿形,齿轮精度满足GB/T 10095中6级精度要求。对齿轮齿向修鼓形,齿顶修缘,使齿轮接触斑处于最佳区域[2],保证齿轮良好的啮合平稳性和低噪声,提高齿轮可靠性。

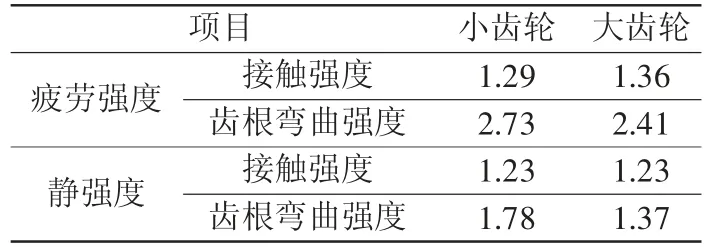

按GB/T 3480《渐开线圆柱齿轮承载能力计算方法》,校核齿轮承载能力,要求齿轮接触疲劳强度安全系数SH>1.2,齿根弯曲疲劳强度SF>1.6,齿面接触静强度SH>1,齿根弯曲静强度SF>1,校核结果如表3所示。

表3 齿轮强度校核结果

5 密封结构

齿轮箱密封可分为静密封和动密封,接触部件配合部分采用静密封,旋转部件之间采用动密封,齿轮箱在应用过程中不应出现漏油现象[3]。

1)静密封。齿轮箱上、下箱体合箱面使用平面密封胶,由于合箱面加工时对平面度要求高,密封胶需涂抹较薄一层,并涂抹均匀;轴承衬套、迷宫盖、齿轮箱体之间结合部位采用O形密封圈密封,O形密封圈及沟槽尺寸根据GB/T 3452进行设计,安装时O形密封圈周向应有一定拉伸量、截面应有一定压缩量,以保证密封效果。

2)动密封。小齿轮轴和车轴为旋转件,因此与齿轮箱之间的密封采用动密封,由于地铁齿轮箱维护周期长,对可靠性要求高,动密封采用非接触式迷宫密封,内侧挡油环将密封空间分成2个油腔,迷宫槽交错咬合,增加了密封性能。润滑油进入第一道油腔,在第一动密封作用下,大部分油通过轴承滚子或第一回油通道回到齿轮箱底部油池进行循环,小部分油可能通过第一道密封进入第二油腔,第二油腔设计有足够的空间容纳进入的润滑油,并将之导向第二回油通道。如果润滑油外泄,需要经过曲折狭小的迷宫间隙,附着在迷宫环的润滑油在离心力作用下被甩向齿轮箱内,因此在第二动密封双向密封作用下,保证了齿轮箱密封效果。为阻止外界污物浸入齿轮箱,在密封外侧设计了导水槽,可收集雨水和污物,并将其从底部的出水孔排出。根据实际应用情况,迷宫密封密封性能好、可靠性高、无磨耗,大修周期内不需要维护。

6 油路及润滑系统

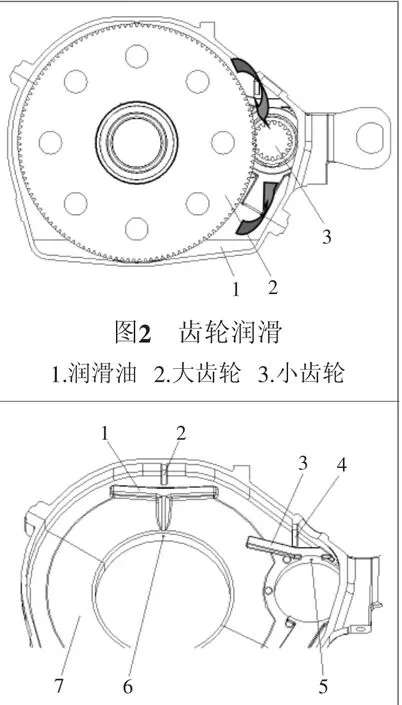

如图2所示,齿轮采用油浴润滑,齿轮箱底部储存有适量的润滑油,大齿轮轮齿浸入到油面之下,齿轮转动时带着润滑油在齿轮箱内循环,齿轮可得到充分润滑。

如图3所示,轴承采用飞溅润滑,齿轮转动时,润滑油附着在齿轮上,由于离心力的作用飞溅到齿轮箱体内壁,箱体上设置有油槽,可收集润滑油,润滑油再通过进油孔进入轴承室,为轴承提供润滑。为加强集油效果,在油槽上方设置了挡油筋板,使轴承在任何工况下都能得到良好润滑。

图3 轴承润滑

7 齿轮箱强度校核

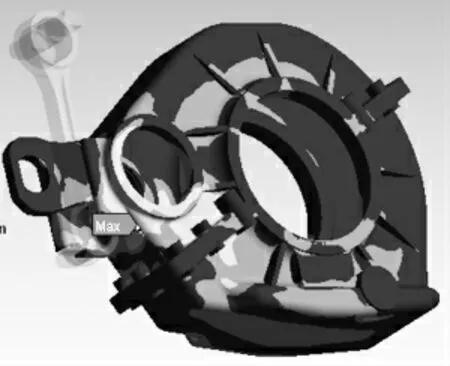

建立齿轮箱三维模型,利用ANSYS软件进行有限元分析,对齿轮箱静强度和疲劳强度进行评估。为降低计算量并保证划分网格质量,在不影响计算准确性的情况下,略去了模型非主要受力部位的小孔、倒圆和倒角等特征。吊杆橡胶关节视为各向同性弹性材料,泊松比取0.47,刚度80 kN/mm,根据其刚度和有限元模型,可计算出橡胶关节弹性模量为93 MPa。

根据齿轮箱实际运行时受力分析,对齿轮箱大齿轮轴承座施加支撑约束,对吊杆上部的芯轴施加固定约束;齿轮箱吊挂座、吊杆、芯轴、橡胶关节之间接触部位建立接触对。对齿轮箱小齿轮轴承座施加轴承载荷,对车轮侧端面施加轴向载荷,同时考虑重力和线路冲击载荷。

在持续工况下,考虑垂向冲击±25g, 横 向 冲击±5g, 纵 向 冲击±5g,对齿轮箱疲劳应力进行分析,计算结果如图4所示。

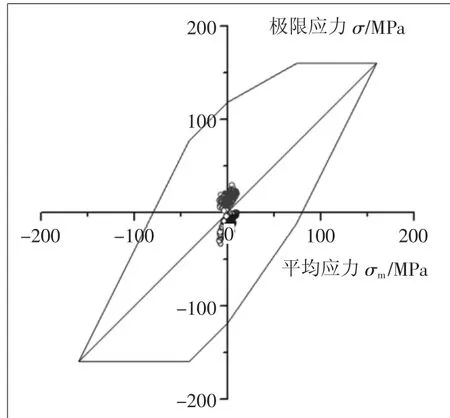

疲劳强度根据Smith图形式的Goodman曲线进行评估[4],确定齿轮箱每个节点在不同受力工况下的第一主应力δ1和第三主应力δ3,并求出δ1最大值和δ3最小值。绘制Smith图形式的Goodman曲线,安全系数取1.5,如图5所示,结果表明,各部件应力点均位于封闭折线内,满足材料疲劳强度要求。

图4 齿轮箱应力图

在极限工况下校核材料静强度,牵引电动机短路转矩,考虑垂 向 冲 击±70g,横 向 冲 击±10g,纵 向 冲 击±10g,齿轮箱材料屈服极限240 MPa,静强度安全系数取1,齿轮箱许用应力为240 MPa。根据计算结果,齿轮箱最大应力出现在吊挂部位,最大应力为156.7 MPa,小于许用应力,齿轮箱静强度满足要求。

图5 齿轮箱Smith-Goodman曲线图

8 试验验证

为保证齿轮箱的安全性,上线应用前需验证齿轮箱性能,分别对齿轮箱进行了研究性试验和型式试验,试验结果表明,研制的齿轮箱运行平稳、润滑良好,密封无漏油现象,各项性能指标满足TB/T 3134标准相关要求。

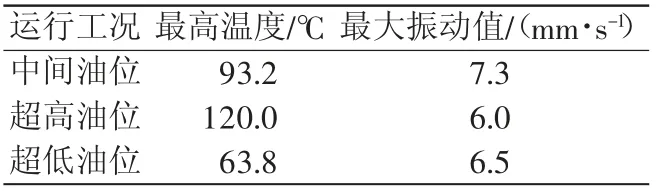

1)研究性试验。在极限工况下验证齿轮箱性能,试验工况:在正常油位(3.5 L)、超高油位(4.6 L)、超低油位(2.5 L),超高油位和超低油位为非正常油位,正反转各持续运行8 h,试验最高转速为7000 r/min。在超高油位,转速加到7000 r/min时,齿轮箱温度偏高,试验过程中齿轮箱无漏油现象,齿轮箱解体检查,轴承、齿轮、箱体等状态良好,无异常,试验结果如表4 所示。

2)型式试验。按TB/T 3134标准相关要求进行型式试验,试验项点包括:跑合试验、油量试验、倾斜试验、加载试验、超速试验、耐久性试验、传动效率试验、高温试验、-40 ℃低温试验、静强度试验、防水试验等。试验过程中齿轮箱最高温度为81.1 ℃、最大振动值为4.8 mm/s,均在规定范围内,齿轮箱无漏油现象,油样化验水含量为0。齿轮箱解体检查,轴承、齿轮、箱体等状态良好,无异常。

表4 研究性试验结果

9 结语

地铁车辆齿轮箱对可靠性、安全性要求较高,本文对齿轮箱结构、轴承配置、密封、润滑系统等关键技术进行了研究,型式试验满足TB/T 3134标准相关要求,齿轮箱整体性能表现良好,满足高可靠性、安全性要求。