核电厂压力容器退役方法研究

卞向南, 黄祥明, 张颍, 于潇

(上海核工程研究设计院有限公司,上海200233)

0 引言

20世纪发现核裂变后,核能技术飞速发展。特别是核能发电技术得到了广泛应用。一些发达国家的核能发电量占总发电量的50%以上。随着部分核电厂运行寿命到期,陆续退役,国外已有核设施的退役经验。我国核能发电起步较晚,所有商业性核电厂尚处于快速建设或平稳运行期,但是需要对其进行退役工作的前瞻性研究,做好退役技术储备,以尽可能提高核电厂退役活动的安全性、经济性。作为反应堆的主设备,压力容器的退役是退役活动的研究重点和关键点。本文以三代非能动核电堆型“国和一号”的反应堆压力容器为例,对其退役方案进行研究和探讨。

1 压力容器概况

反应堆压力容器是包裹燃料组件和一回路的封闭容器,用于安放反应堆堆芯、堆内构件等,以及密封高温、高压的一回路冷却剂。由于长期接触燃料组件等放射性物质,长时间在强辐射环境下运行,其内部易活化元素经过活化,具有强烈的放射性,对工具设备的选择、操作人员的屏蔽防护提出了较高的要求。

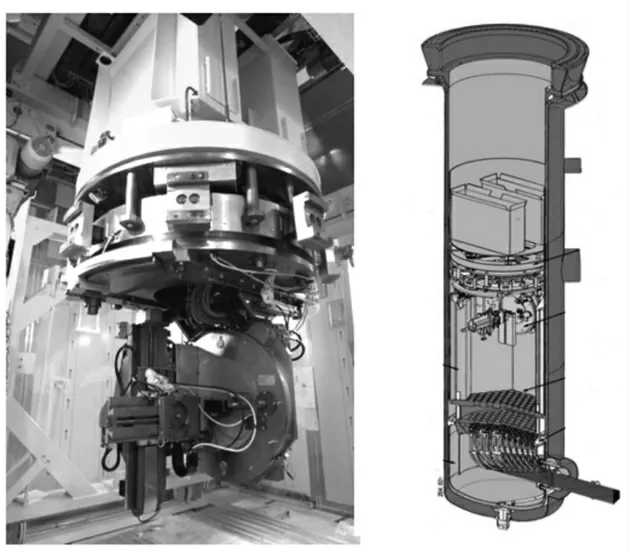

“国和一号”反应堆压力容器(以下简称“压力容器”)外形如图1所示。其外径约为4.9 m,总高度约为12.6 m。总质量接近440 t,体型巨大。

2 退役策略

现有的拆除、分割技术众多,核设施退役拆解的退役方案的选择应遵循以下因素:1)安全性;2)经济性;3)可实现性[1]。可在保证安全的前提下,选用较为经济且高效的技术进行高辐射剂量设备的拆解工作,尽可能减少放射性的二次交叉污染,降低放射性废物的量。

压力容器体型大,质量重,普通的楼板无法承受其自重荷载,难以通过核岛厂房内的运输路径进行运输。核电厂修建之时,压力容器等大型主设备利用反应堆厂房未封顶的时机,从外部经厂房上部空间直接吊入并固定安装。退役时因须密封环境以防止污染物扩散,不考虑在厂房内所有设备退役完成前拆解厂房顶盖,故排除压力容器整体吊装外移进行贮存的方案,利用厂房内部空间对压力容器进行解体,将小型的切割碎块进行屏蔽处理并转运为较优方式。

对压力容器进行切割解体时,无论采取冷切割或热切割均会产生含有放射性物质的颗粒或气溶胶。利用反应堆厂房内的换料水池对压力容器进行水下切割,既缩短了压力容器的转运路程,又可以利用水的屏蔽特性以屏蔽放射性物质对工作人员的高剂量辐射,同时避免了放射性气溶胶的外逸等,为较佳的可行切割方案。

图1 “国和一号”压力容器示意图

3 解体技术

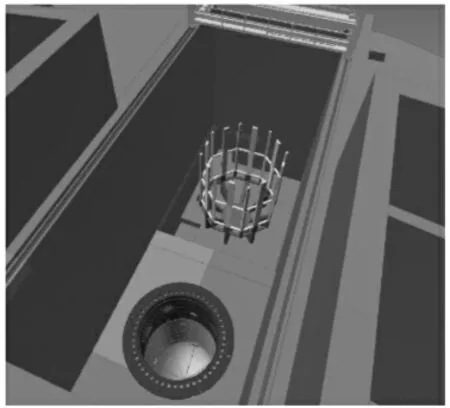

可用于金属材料水下切割的冷切割技术有动力冲剪、机械锯切割、研磨切割等;热切割技术有等离子弧切割、电弧锯切割、电火花切割、激光切割等。国外退役的核电厂常用的切割技术有机械切割、等离子切割、高压射流切割等。例如Shoreham电站采用机械切割与等离子切割混合切割技术进行压力容器退役[2];Maine yankee电站则采用的是高压射流切割解体方案。图2为国外核电厂对压力容器自外而内进行退役切割的工作场景。

如图3所示,法国的PROTEM公司针对某一快中子堆开发了一款深入容器内部自内而外的切割装置,为退役切割提供了另一种切割途径思路。

图2 机械切割与高压射流切割的应用

图3 PROTEM公司切割产品方案

不同的切割方式有迥异的优缺点(例如切割速度、二次废物产生量、人员剂量水平等),应根据具体的应用需求进行合理的选择,以达到各方面的平衡。与废物处理和人员防护成本相比,工具的投资成本微乎其微,成本不应成为选择工具的主要考虑因素。工具保养、维护和去污的难易程度才是选择切割工具与方法的重要因素。

4 工艺方案

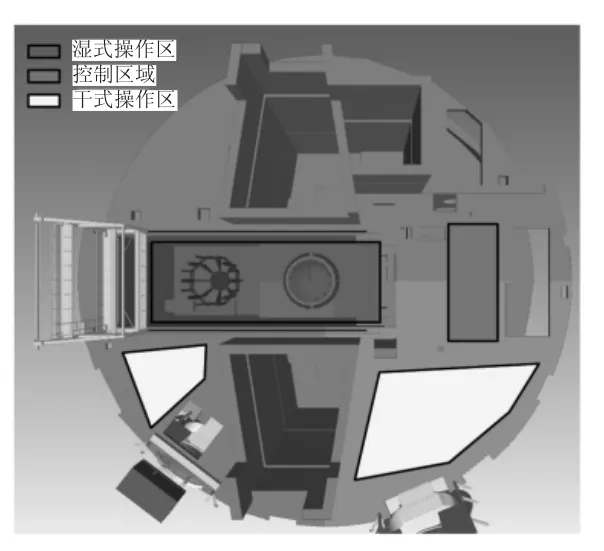

“国和一号” 反应堆压力容器布置在反应堆厂房中心,整个压力容器位于换料水池中。退役作业开始前,先对厂房内的区域进行清理、整备。如图4所示,将操作区域划分为干式操作区、湿式操作区和控制区。以换料水池为湿式操作区,用于压力容器水下切割解体;切割低放和放置设备、工具更换、维护为主的区域为干式操作区。控制区为整个放射性环境中严格监控和进行人员进出管控的区域。工作人员对切割过程的监控和切割设备的远程控制均在控制区进行。控制区边界处设置屏蔽挡板以屏蔽和降低辐射对人体和电子设备的影响。退役现场的通风流向应从控制区流至操作区,防止空气的交叉污染。

压力容器顶盖体积相对较小,且为低放废物,可将顶盖移至干式操作区进行切割。干式切割为工作站形式,工作站由屏蔽墙分为前切割和后切割两个区域,可通过输送装置相连,配置低压控制系统。前切割进行环向切割,然后运输至后切割区域进行垂直向切割,最终分解为小块零件。分解过程可采用锯切等机械切割形式以减少气溶胶(另配置相关的空滤系统)的产生,切割完毕后直接包装放进贮存箱。

压力容器位于反应堆堆腔内,下部悬空,由4个进口管嘴下的分别独立的箱体结构对其进行支承。4个支承沿着屏蔽墙按90°均布。移除压力容器时,利用厂房顶部的环形吊车通过绳具承载设备质量,方可切割各个连接管嘴。如图5所示,待管嘴切割后将压力容器从堆腔吊至布置在换料水池内的压力容器支座上。

压力容器就位并安装切割设备后,提升换料水池内的水面高度,将压力容器淹没,对其进行水下切割,如图6所示。

图4 反应堆厂房操作区域划分

图5 压力容器吊运位置示意

图6 压力容器就位及切割示意

如图7所示,压力容器的切割路径遵循分层分段的原则,将压力容器本体分为13层,每层均匀分段,从上往下逐步切割。压力容器支座亦采用分段设计,当压力容器切割至一定高度时,利用远程工具对支座相应的分段进行拆卸,直至压力容器的低封头切割完毕。

压力容器支座侧方放置有方便排水的网式吊篮,切割后产生的切割块放置在吊篮中,依靠水池对其进行屏蔽暂存,如图8所示。待压力容器切割完毕后,将水底的吊篮移出水面,放入屏蔽贮存箱中,最终转运至放射性废物处置场。

图7 压力容器切割路径

图8 切割块装载模型

5 结语

核电厂的退役是一个系统性工程[3],高放射性的反应堆主设备的退役工作是整个过程中的重中之重。且退役工程的工作量大、技术要求高、时间跨度长,国外部分核电厂的退役过程可持续10 a以上。我国尚无退役经验,应对各个不同堆型退役进行未雨绸缪的针对性规划,积极储备退役相关技术,提前开建放射性废物贮存场,为后续的核电厂退役工作打下坚实的基础。同时对退役技术的研究亦可反哺新堆型的设计工作,为其提供一定的参考。

本文就“国和一号”系列堆型的压力容器的退役工作进行了探讨,对拆解技术和工艺流程进行了初步的梳理和设定。同时通过对国外压力容器等主设备的退役过程研究,可为我国核电厂日后的退役技术研发提供较有价值的借鉴。相关技术也可以推广到其他的堆型。