地浸砂岩型铀矿钻探施工技术

王 琳

(核工业二四三大队)

铀矿是一种极为重要、特殊的战略资源。近些年来,我国不断强化铀矿探测工作,主要的工作重点是探寻地浸砂岩铀矿[1-3]。在地浸砂岩铀矿钻探过程中,地层往往较为复杂,确保钻孔平稳钻进是探测工作中需要解决的重点问题[4-5]。以西北地区某地浸砂岩铀矿探测钻孔施工为工程研究对象,对钻孔钻进工艺、钻孔结构、钻井液类型以及钻进过程中遇到的护壁、漏液处理及取芯等工作进行详细探讨,以期为地浸砂岩铀矿钻探工作高效开展提供一定的经验借鉴。

1 工程概况

1.1 钻探区概况

钻探区域位于西北地区,地表以丘陵为主,气候常年干旱、少雨,年平均气温为3.5℃,年降水量约42 mm。地势呈东南高、西北低,其中山地约占1/2。钻探区被第四系覆盖,断层面露出不发育。受气候影响,在钻探区内每年6—8月份可能会出现泥石流灾害,同时沙尘风暴也会在一定程度上影响钻探工作。钻探区内主控地质构造为背斜构造,走向角度为155°,影响面积约为5.8 km2。设计的钻探孔平均孔深650 m,孔径为110 mm。钻探区内地层结构复杂,砂岩与泥岩频繁换层,部分地层胶结性差,钻孔在钻进过程中容易出现塌孔、缩孔、涌水以及钻井液漏失等问题。

1.2 钻探要求

根据相关规范要求,在钻探区内施工的钻孔孔深在300 m以内时,孔斜度保持在3°以内,孔深大于300 m时,每钻进深度增加100 m,孔斜度增加值在1°以内;钻孔平均采取率在65%以上(除第四系松散层),取芯采取率在75%以上;钻探钻孔应做必要的水文观测,并对钻进过程水文情况进行详细记录,钻进完成后做水位观测[6]。

2 钻探施工技术

2.1 钻进设备

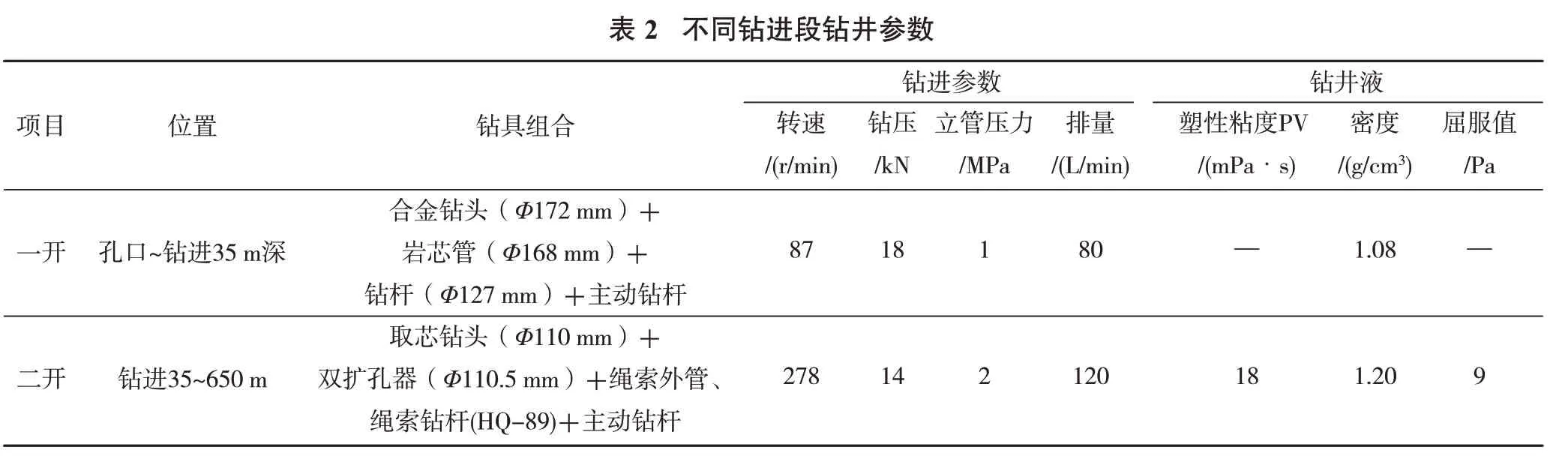

由于钻探区域内为沉积砂岩地层,钻孔钻进难度大,因此采用的钻机应具备低转速、大扭矩及大功率特点,配备的泥浆泵泵量应具备较大的可调整范围。采用的冲洗液应具备“双护”功能,即同时护壁、护芯。在钻探区内采用的具体钻进设备规格见表1。

?

2.2 钻孔井身结构及钻进工艺

2.2.1 井身结构

设计的钻探孔井身结构应能满足上部第四纪松散层钻进需要(钻进过程中主要面临井壁坍塌以及钻井液漏失问题),同时为下部坚硬基岩钻进提供便利条件,钻孔终孔孔径应在110 mm以上。合理的设计钻孔井身结构并下好套管是钻孔顺利钻进、取芯的关键。

根据钻探区内各地层情况、钻进质量要求以及钻进深度,钻探孔井身结构为二开制。

(1)一开(钻孔开孔段)。一开段范围为孔口至钻进约35 m的位置,钻孔采用φ172 mm合金钻头钻进,当钻进至稳定基岩5 m后(此时钻进深度约35 m),在钻孔内下入φ127 mm套管护壁,并采用铝酸盐水泥固定。

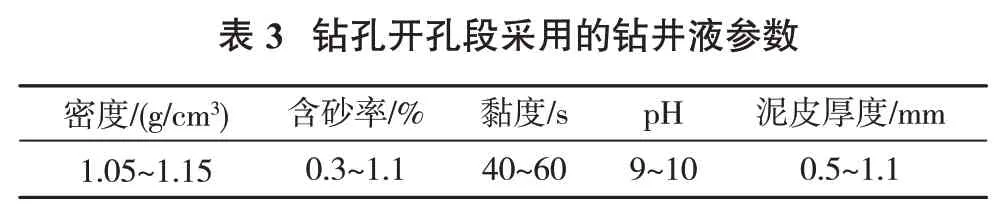

(2)二开(一开段~钻孔位置)。二开段范围为钻进35~650 m,钻进时采用φ110 mm金刚石钻头,配合绳索取芯钻具(HQ-89)取芯钻进至设计深度。护壁采用水基泥浆液,裸眼完井。不同钻进段钻井参数见表2。

?

2.2.2 钻进工艺

具体在钻孔钻进一开段时采用提钻取芯钻进,二开段采用绳索取芯钻进。绳索取芯钻进具有钻进效率高、工程质量好等优点。选用的XY-6B型立轴钻机转速调整范围宽、结构紧凑,同时钻机配备有水刹车,卷扬能力强,操控方便。

2.3 钻井液及护壁

2.3.1 钻井液

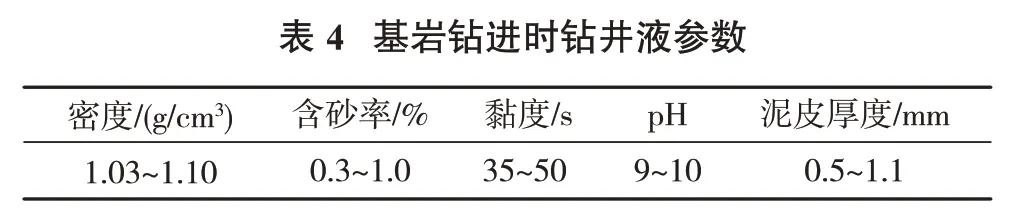

钻孔开孔段为第四纪松散地层,采用的钻井液主要用以防塌孔和排渣。在钻孔钻进时仍采用该常规泥浆钻井液,并根据现场实际情况适当添加一定量的稀释剂以及降失水剂,提高钻进效率以及钻进质量。钻孔开孔段采用的钻井液参数见表3。

?

在钻孔进入到稳定基岩时,采用泥浆浆液的主要目的是实现快速钻进并防止钻井液漏失。因此选用的钻井液为低固相泥浆,并适当降低膨润土使用量。采用的泥浆浆液密度在1.1 g/cm3以内,加入一定量的絮凝剂提升泥浆浆液排渣能力,从而实现快速钻进。采用的基岩钻进钻井液参数见表4。

?

2.3.2 钻孔护壁

在钻孔钻进时会破坏地层原本的平衡状态,特别是钻进至松散、容易膨胀且裂隙发育的地层时,钻孔孔壁更容易出现缩孔问题,并造成涌水。为避免上述问题出现,钻孔钻进至不同的地层时应采取针对性的护壁措施。

(1)钻进至孔壁稳定、岩芯完整地层时可以采用无固相或者底固相冲洗液护壁。

(2)钻进至破碎、松散地层以及仅地表的黏结性较差的粉砂、风化层以及流砂层时,可以采用黏度在50~60 s的高黏度细分散钻井液,快速钻进通过,并施加下方表层套管或者孔口管护壁。

(3)对于岩层破碎区域,可采用高分子聚合物(添加量0.5%~1.0%)和光谱类护壁剂(添加量2.0%~3.0%),并采用小泵量循环方式缓慢钻进。

(4)当钻进遇到膨胀地层或者水敏性地层时可选用抑制性冲洗液护壁;对于透水性较强的地层可采用含钾离子处理剂的钻井液进行护壁,在遇水容易崩解的地层中可以采用软化点低沥青类封堵剂进行处理。

(5)钻进过程中遇到含盐地层时,可选用低黏度(50~60 s)、高密度(1.7~1.8 g/cm3)、强抑制、低失水(API失水量在6 mL内)的卤水冲洗液体系泥浆进行处理,在具体使用过程中冲洗液可选用下述配方:每立方米泥浆中含有8~10 kg抗盐共聚物、30~50 kg膨润土、8~10 kg抗盐降失水剂、1%~2%重晶石+封堵剂、1~2 kg包被剂。

(6)当钻孔钻进至涌气、承压水或者不稳定地层,采用的钻井液无法有效护壁时,可选用下放套管进行护壁。

2.4 取芯率提高技术措施

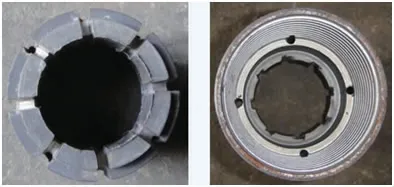

当存在取芯率低的问题,可通过对钻头进行改进,具体改进采用阶梯底喷式钻头,如图1所示。

采用的钻头结构分2层,第一层、第二层台阶均有8个水口,其中第一层台阶宽度、高度均为4 mm,可确保泵量在60 L/min时循环顺层、不憋泵。

2.5 钻孔堵漏及止涌

2.5.1 堵漏技术措施

(1)在容易漏失地层中钻进应适当控制泵压和下钻、提钻速度。当发现有轻微漏失时即在冲洗液中添加1%~2%的堵漏添加剂。在钻头下钻过程中不应在已知出现漏失的地层中开泵。

(2)在钻进过程中出现裂隙或者缝隙漏失,整体漏失量较小时可采取在冲洗液中添加约3%的惰性封堵材料随钻循环,并采用架桥方式封堵。

(3)当在钻进过程中循环浆液主压力大于地层压力,压漏地层从而造成漏失,可通过逐渐稀释水泥浆浆液来降低水泥浆密度,从而降低液柱与地层间空隙压力差,逐渐实现压力平衡。

(4)破碎带、大裂隙造成漏失时可采取下述措施堵漏:在循环浆液中添加一定量高失水添加剂进行封堵,高失水添加剂浆液在液压压力下迅速失水,从而在钻孔孔壁周边形成一层强度高、致密等滤饼,从而实现对破碎地层封堵;对于漏失段长、裂隙发育范围广的地层,在钻孔钻进时可因地制宜采用套管进行堵漏,或者混合使用套管、水泥浆、泥浆、惰性材料以及化学浆液,充分发挥各套管以及各种浆液性能,特别是将水泥、黏土以及惰性材料(高分子聚合物)混合使用时,可形成新型的混合堵漏材料,可取得显著的堵漏效果。

2.5.2 止涌

根据已有地质资料,发现在钻探区域内存在承压含水层,在钻探钻孔施工过程中会出现孔内返水、返浆以及冒气等现象。当钻进至含水层后引起冒气或返浆时可采用平衡地层压力的方法,在压力平衡状态下缓慢钻进;当钻孔内大量返水或者其他原因导致无法有效止涌时,可采用下放套管的方式止涌。

3 应用效果分析

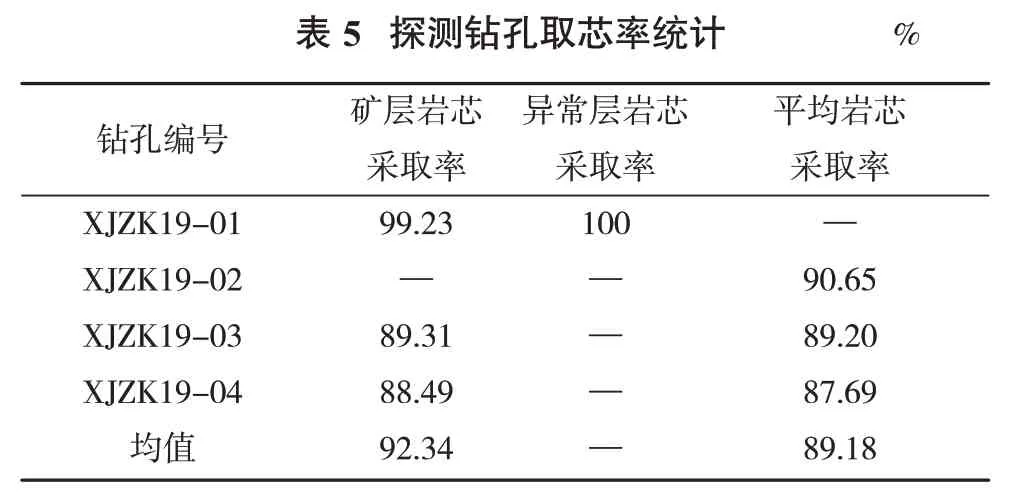

在钻探区内施工的探测钻孔采用上述钻探技术后,钻探复杂地层时可满足钻探施工需要,施工质量以及取芯率、取芯质量均满足探测要求。2019年施工的4个探测钻孔取芯率统计结果见表5。

?

4 结语

对复杂地层条件下的铀矿钻探钻孔施工工艺进行分析探讨,提出提升钻孔钻进效率、钻孔漏失封堵、提高岩芯采取率等技术措施。技术实际应用后,平均钻进速度为65 m/d,约10 d即可完成一个钻孔钻进工作,而且钻探过程中岩芯较完整、取芯率较高。