大红山铁矿Ⅱ-1头部采空区精细探测与稳定性分析

余正方 胡 远 张 玮 李杰林 杨承业 李长军

(1.玉溪大红山矿业有限公司;2.中南大学资源与安全工程学院;3.天河道云(北京)科技有限公司)

采空区是地下金属矿山的重大安全生产隐患,采空区大范围冒落、失稳而引发的灾害,将对矿山带来严重的后果[1-3]。一方面,采空区冒落产生的巨大空气冲击压力,对地下井巷工程及重要设施将造成灾难性的破坏;另一方面,大面积采空区坍塌会引起地层移动和塌陷,对地面建筑物、公共设施、农田及人民生命财产构成严重威胁[4-6]。因此,采空区稳定性分析及安全管理是矿山企业安全、高效、绿色与可持续发展面临的重大问题。

大红山铁矿属缓倾斜条带状厚大矿床,矿体埋藏深,呈多层产出。Ⅱ-1头部矿体顶板区域结构主要包括变钠质熔岩、绢云片岩和含铜铁矿,底板区域与侵入岩直接接触,该区域矿石以磁铁矿为主。经过多年的开采,形成了大量的采空区,同时遗留了大量的残矿资源。经初步探明,Ⅱ-1头部采空区数量多达十几个,累计体积量大,采空区已成为大红山铁矿安全、可持续发展的重要制约因素。为有效治理大红山铁矿Ⅱ-1头部采空区安全隐患,亟需对采空区三维形貌进行精确探测,并开展采空区的稳定性分析,从而为制定采空区处理措施提供数据。

基于多手段三维激光扫描技术,对大红山铁矿Ⅱ-1头部采空区及相邻巷道进行精细探测,构建大红山铁矿Ⅱ-1头部采空区及相邻巷道的三维扫描模型,并采用Surpac-Midas/GTS-FLAC3D耦合建模与数值模拟方式开展采空区稳定性分析。

1 采空区精细探测概述

1.1 多手段三维激光扫描精细探测流程

近年来,采空区三维激光扫描技术已相对成熟[7-9],但传统的架站式、伸杆式三维激光扫描方式在大型复杂采空区探测中仍然存在许多难题,无法对采空区的复杂形貌进行全面、精确的探测,导致采空区点云数据失真。为此,为了实现大型复杂采空区的精细探测,结合传统架站式三维激光扫描方法,采用基于SLAM技术的便捷式三维激光扫描设备,建立一种“架站式+手持杆移动式+无人机”的采空区多手段三维激光扫描方法,其工作流程如图1所示。

1.2 多手段三维激光扫描精细探测优势分析

1.2.1 移动式三维激光扫描仪优势

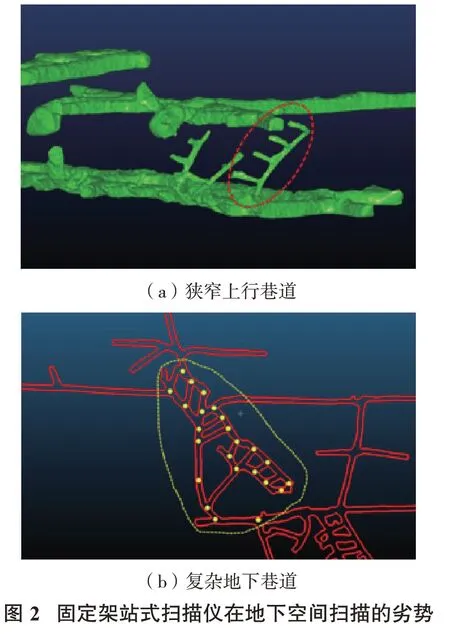

固定架站式扫描仪主要用于采空区形状的初步探测以及站点间通视良好的近空区巷道探测,但受限于工程空间分布,在地下巷道部分区域难以开展工作,如图2所示。

开展采空区附近狭窄的上、下行空间(图2(a))探测工作时,测量人员难以在狭窄空间中携带并安装固定架站式扫描仪,而移动式三维激光扫描仪具有体积小、便携等优势,可对该狭窄区域进行快速扫描;其二是在采空区邻近的复杂巷道工程(图2(b))中探测时,如使用固定式激光扫描仪,需分别布置数10个扫描站点,完成图示区域的外业扫描工作需数小时,而使用移动式三维激光扫描仪,现场数据采集时间不到5 min即可完成,数据采集效率约为固定式激光扫描仪的几十倍。

1.2.2 无人机三维激光扫描仪优势

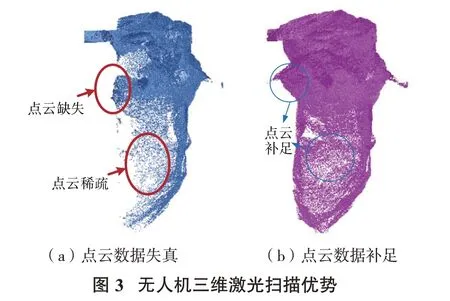

由于固定架站式扫描仪的扫描范围受站点控制,开展大型采空区扫描作业时,空区内部存在扫描的“视野盲区”,导致所扫描得到的点云数据存在缺失或稀疏等失真现象。无人机搭载三维激光扫描仪主要用于复杂形状采空区“死角”的探测,从而解决点云数据缺失、稀疏导致的采空区形态失真问题,实现复杂采空区的精细探测,如图3所示。

1.3 Ⅱ-1头部采空区精细模型构建

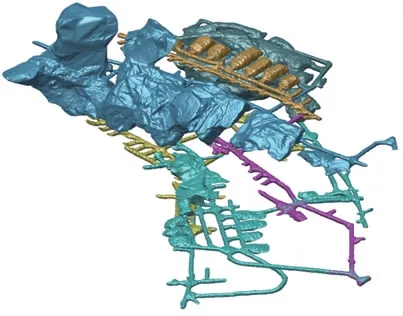

采用多手段三维激光扫描方法,对大红山铁矿Ⅱ-1头部矿体的710,730,745,770和790 m共计5个中段的巷道,以及主矿体开采后形成的系列采空区和第五盘区采空区进行了三维激光测量,共获取21个采空区点云模型数据,并构建出了Ⅱ-1头部采空区及其相邻巷道的精细模型,如图4所示。其中,Ⅱ-1头部大矿体采空区体积最大,初步估计可达40万m3。

2 Ⅱ-1头部采空区稳定性数值分析

2.1 数值模型构建

基于三维激光扫描所得到的Ⅱ-1头部采空区精细模型,采用FLAC3D软件对大矿体和第五盘区开采后形成的采空区进行稳定性分析。FLAC3D是由Itasca国际集团公司开发的岩土工程专业分析软件,目前在边坡、基坑、隧道、地下洞室、采矿、能源及核废料存储等领域得到了广泛应用[10]。

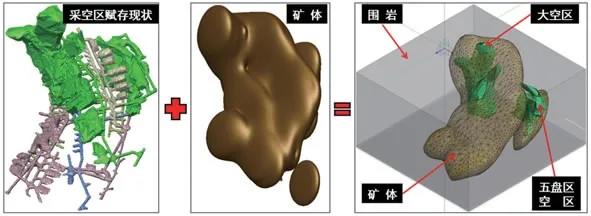

为了实现数值计算模型的准确性、网格划分精确性以及计算过程高效性,采用Surpac-Midas/GTS-FLAC3D耦合建模方式[11]进行稳定性分析数值模型的构建。首先将采空区模型导入Surpac软件中,与矿体模型进行耦合优化,形成一个同时包含采空区和矿体的开采现状模型,然后将现状模型整体导入Midas/GTS中进行网格划分,最后采用FLAC3D进行计算边界条件的设定和计算参数的输入,最终完成稳定性计算,数值计算模型如图5所示。

2.2 岩体力学参数确定

对II-1头部矿体区域的矿石和围岩取样,开展了室内岩石力学实验,获得矿岩的基本岩石力学参数。同时,结合现场工程地质调查结果,利用Hoek-Brown准则对大红山铁矿的矿岩物理力学参数进行折减,获得了数值模拟所需的岩体力学参数,见表1。将岩体力学参数输入至计算模型中,模型只考虑自重应力的影响。

?

2.3 Ⅱ-1头部大矿体采空区稳定性数值分析

根据构建的采空区模型,Ⅱ-1头部大矿体采空区体积最大,安全隐患大,因此论文着重分析Ⅱ-1头部大矿体采空区的稳定性。大红山铁矿Ⅱ-1头部大矿体采空区稳定性模拟结果如图6所示,为了更好反应空区顶板应力位移规律的变化,选取纵向长度最大的空区剖面进行分析。

由图6(a)和图6(b)可知,大矿体采空区围岩的最大主应力主要分布在采空区顶板,其中顶板东南方向拉应力的最大值为3.21 MPa,已接近矿体的抗拉强度3.5 MPa,采空区失稳风险较高。由图6(c)和图6(d)可知,大矿体采空区围岩的最大竖向位移也主要分布在采空区顶板,其中顶板东南方向的最大竖向位移值为20.77 mm,已超过顶板的最大允许下沉位移(20 mm),塑性变形也主要集中于空区顶板的东南方向,即大矿体采空区东南方向顶板易发生拉伸破坏。

根据大矿体采空区的应力与位移分析结果可知,大矿体采空区东南方向的顶板发生进一步垮塌的概率较大,与西北方向贯通,且采空区暴露面积过大,导致矿体上下盘围岩与矿体交界处的压应力和拉应力均超过其强度范围,塑性区很多,且相互连接出现贯通现象,说明该采空区的顶板极易发生冒落。

3 结论

(1)简述了采空区多手段三维激光扫描方法,对比分析了移动式与无人机三维激光扫描仪的适用区域与应用优势,相比传统单一手段的空区探测方法,多手段三维激光扫描方法可获取更精细的采空区及其相邻工程的三维空间模型。

(2)对大红山铁矿Ⅱ-1头部采空区进行了精细探测,共得到21个采空区点云模型数据,并构建了Ⅱ-1头部采空区群的三维精细模型。

(3)基于采空区三维精细模型,采用Surpac-Midas/GTS-FLAC3D耦合建模及数值分析方式对Ⅱ-1头部大矿体采空区进行稳定性分析,得到采空区的应力、位移分布云图及其塑性破坏区。通过稳定性数值分析结果,大红山铁矿Ⅱ-1头部大矿体采空区极易发生垮塌,必须采取相关的处理措施,研究结果为大红山铁矿采空区安全隐患治理提供相关数据支撑。