某铁尾矿综合回收试验研究

王路平 张少军 刘 慧 臧文优 段明铭3

(1.山东招金科技有限公司;2.招金矿业股份有限公司)

我国铁尾矿堆存量巨大,铁品位通常在6%~13%,有些铁尾矿还含有金、铜、钴、矾、钛等有用元素,理论上具有回收利用价值。近年来,随着矿产品市场需求量的增长和价格的上涨,以及建设绿色生态矿山的要求,越来越多的矿山企业开展了尾矿减量化研究,其中有用矿物的综合回收研究取得了一定的成效[1-8]。

某铁矿选矿厂每年产生约100万t尾矿,其中铁含量在10%左右,同时还含有金、银等贵金属,具有较高的综合回收价值。本研究对该铁尾矿进行了选矿试验,为该尾矿的开发利用提供了技术依据。

1 试样

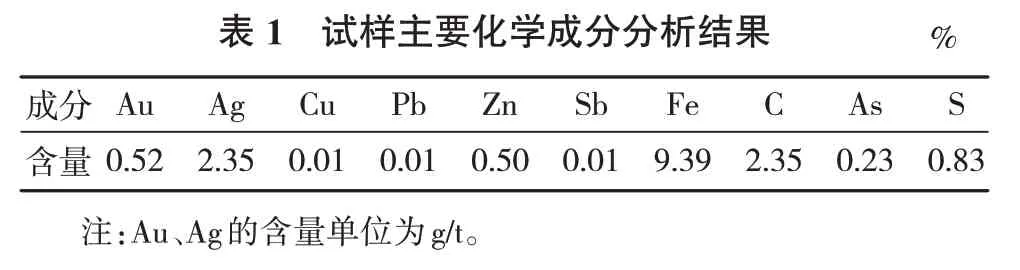

试样中的金属矿物主要为磁铁矿,另含有少量黄铁矿、毒砂、闪锌矿等;脉石矿物主要为绿帘石、透辉石、方解石、斧石、绿泥石等。金属硫化物以黄铁矿和毒砂为主;铁以磁铁矿为主;金主要以自然金、银金矿的形式存在。试样主要化学成分分析结果见表1。

注:Au、Ag的含量单位为g/t。

2 试验结果与讨论

试样中有回收价值的元素主要为金和铁,其次是银、锌,试验比较了金锌分选—磁选选铁、磁选选铁—浮选选金、浮选选金—磁选选铁3种分选工艺的优劣,结果表明:①金锌分选方案能够获得合格锌精矿,金品位虽然较高,但锌回收率仅有4%,从而影响金的回收率,所以该工艺流程不适用;②磁选选铁—浮选选金方案能够获得铁品位为60%以上的铁精矿,但铁精矿中杂质锌、硫超标,因此,该工艺流程也不理想;③浮选选金—磁选选铁方案能够获得较好的试验指标,因此,该尾矿资源的综合回收宜采用浮选—磁选原则流程。

2.1 金铁选矿条件试验

2.1.1 金浮选试验

由于试样中金矿物颗粒较细小,部分金矿物被脉石矿物包裹,为提高金回收率,需要进行磨矿;此外,由于尾矿堆放时间长,部分硫化矿物表面具有氧化膜,可浮性较差,磨矿有利于清洗氧化膜,为后续加入活化剂强化金银浮选创造条件[9]。

2.1.1 .1 磨矿细度试验

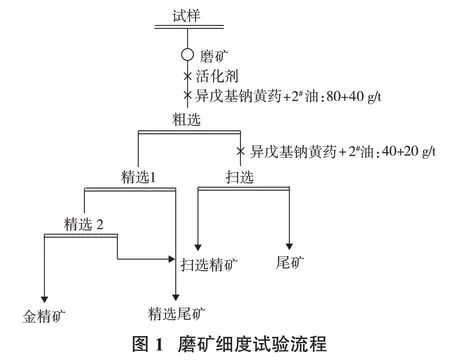

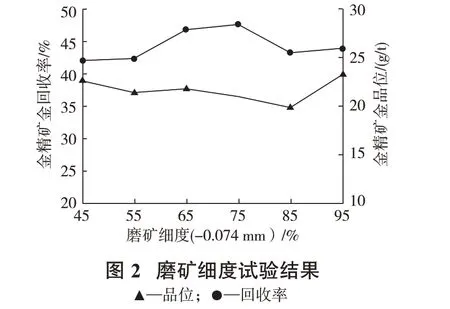

磨矿细度是影响选别指标的关键因素之一。通常情况下,磨矿细度越细有用矿物解离越充分,对提高目标矿物回收率越有利[10]。为了考察磨矿细度对浮选指标的影响,采用1粗2精流程(图1)进行了磨矿细度试验,粗选异戊基钠黄药用量为80 g/t,2#油为40 g/t,不添加活化剂情况下的试验结果见图2。

由图2可知,随着磨矿细度的提高,金精矿金回收率先升后降,金品位先降后升,金回收率的高点在磨矿细度为-0.074 mm占75%时。因此,确定试样的磨矿细度为-0.074 mm占75%。

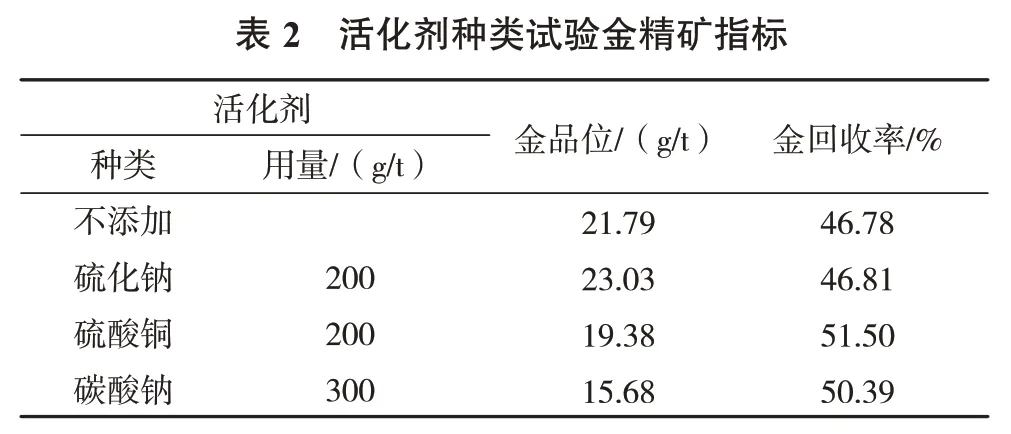

2.1.1 .2 活化剂试验

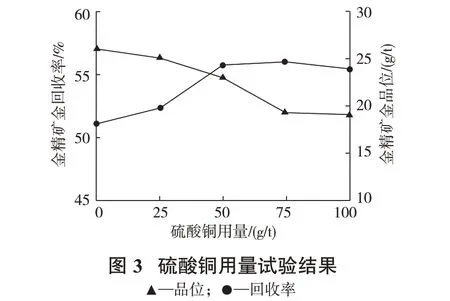

活化剂能够改变矿物的表面性质,改善分选效果。试验对活化剂硫化钠、硫酸铜及碳酸钠进行了对比试验。试验仍采用图1流程,固定磨矿细度为-0.074 mm占75%,粗选异戊基钠黄药用量为80 g/t,2#油为40 g/t,活化剂种类试验结果见表2,硫酸铜用量试验结果见图3。

?

由表2可知,以硫酸铜为活化剂金精矿金回收率较高,因此,选用硫酸铜为活化剂。

由图3可知,随着硫酸铜用量的增加,金精矿金品位下降,金回收率先升后微幅下降。综合考虑,确定硫酸铜用量为50 g/t。

2.1.1 .3 捕收剂试验

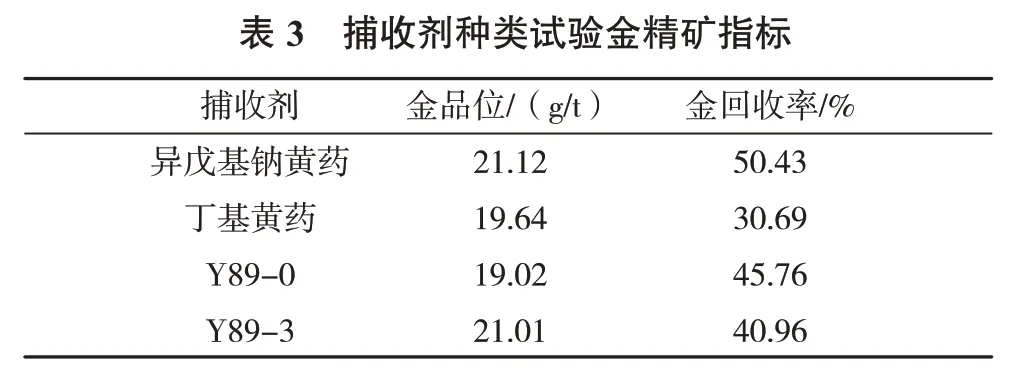

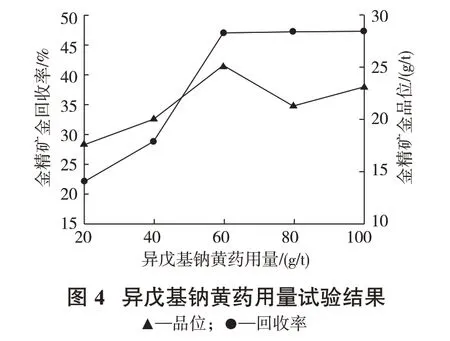

硫化矿浮选常用硫代化合物类为捕收剂[11]。在磨矿细度为-0.074 mm占75%、粗选硫酸铜用量50 g/t、2#油为40 g/t的条件下进行捕收剂种类及用量试验,试验仍采用图1流程,捕收剂种类(用量均为80 g/t)试验结果见表3,异戊基钠黄药用量试验结果见图4。

?

由表3可知,以异戊基钠黄药为捕收剂金精矿金品位和金回收率较高,因此,选用异戊基钠黄药为捕收剂。

由图4可知,随着异戊基钠黄药用量的增加,金精矿金回收率先上升后维持在高位,金品位先上升后下降。综合考虑,确定异戊基钠黄药用量为60 g/t。

2.1.2 铁磁选试验

铁磁选试验给矿为1粗3扫开路选金试验尾矿,磁场强度试验流程见图5,结果见图6。

由图6可知,随着磁场强度的增大,铁精矿铁回收率上升,铁品位下降。综合考虑,确定磁选选铁磁场强度为150 kA/m。

2.2 全流程试验

在条件试验和开路试验基础上进行了全流程试验,在磨矿细度为-0.074 mm占75%的情况下,试样采用图7所示的1粗3扫3精浮选选金、选金尾矿一段磁选选铁、中矿顺序返回流程处理,结果见表4。

由表4可知,全流程试验可获得金品位为20.77 g/t、金回收率为69.58%的金精矿,以及铁品位为62.16%、铁回收率为43.09%的铁精矿,试验取得了较理想的选别指标。

注:Au品位的单位为g/t。

进一步的研究表明,铁精矿含锌0.27%、含硫1.00%,硫含量偏高,但锌含量不高,该铁精矿可与低硫铁精矿混合销售;金精矿含银22.23 g/t、含锌15.80%、含砷11.12%、含硫22.18%,金精矿杂质锌、砷含量均较高,为考察金精矿中锌、砷元素对浸出指标的影响,后续进行了金精矿氰化浸出试验。

2.3 金精矿氰化浸出试验

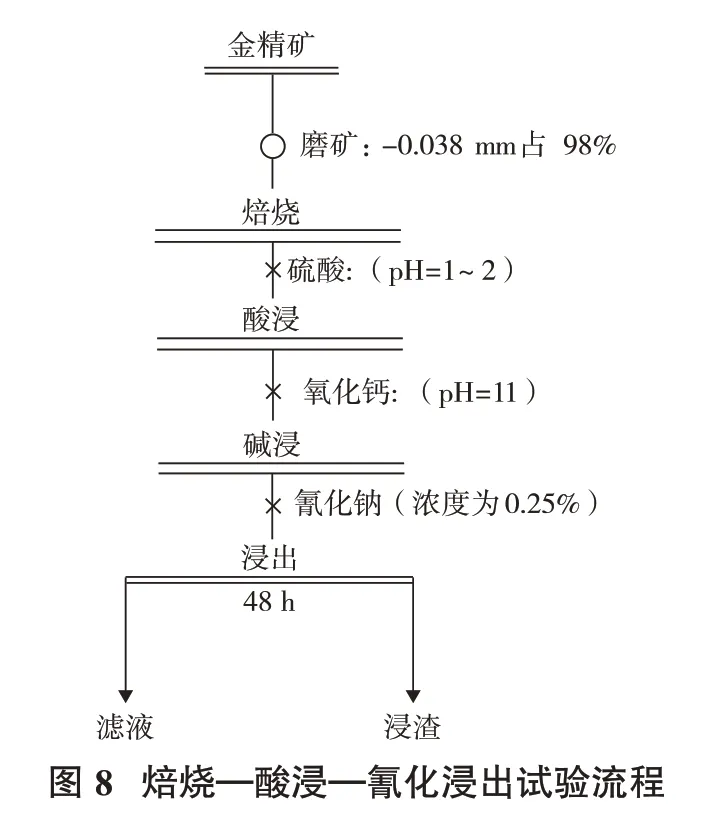

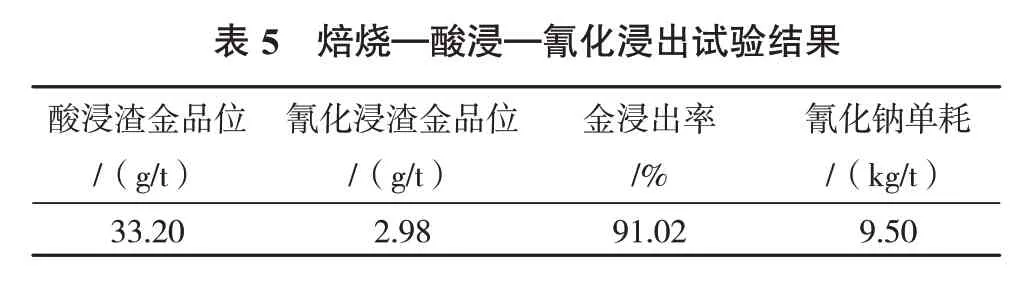

将浮选金精矿磨矿至-0.038 mm占98%后进行焙烧—酸浸—氰化浸出,试验流程见图8,试验结果见表5。

?

由表5可知,浮选金精矿经焙烧(砷脱除率为62.22%、硫脱除率为88.98%)、酸浸(酸浸渣率为73.85%)、48 h氰化搅拌浸出,金浸出率达91.02%,氰化钠单耗为9.50 kg/t。

3 结论

(1)某铁尾中主要可回收元素为Au、Ag、Fe,含量分别为0.52 g/t、2.35 g/t、9.39%,有害元素As含量为0.23%;金属硫化物以黄铁矿和毒砂为主;铁以磁铁矿为主;金主要以自然金、银金矿的形式存在。

(2)在磨矿细度为-0.074 mm占75%的情况下,采用1粗3扫3精浮选选金、选金尾矿一段磁选选铁流程处理试样,可获得金品位为20.77 g/t、金回收率为69.58%、含银22.23 g/t、含锌15.80%、含砷11.12%、含硫22.18%的金精矿,以及铁品位为62.16%、铁回收率为43.09%、含锌0.27%、含硫1.00%的铁精矿。

(3)浮选金精矿磨矿至-0.038 mm占98%后,采用焙烧—酸浸—氰化浸出(48 h)流程处理,金浸出率达91.02%。