碳纤维增强复合材料褶皱缺陷的超声成像*

张海燕 宋佳昕 任燕 朱琦 马雪芬

1) (上海大学通信与信息工程学院, 上海先进通信与数据科学研究院, 上海 200444)

2) (上海大学机电工程与自动化学院, 上海 200444)

3) (上海电机学院机械学院, 上海 201306)

碳纤维增强复合材料在制造和使用过程中会产生褶皱, 褶皱缺陷的存在使得纤维层起伏不平, 超声波传播至纤维界面时不同声束方向的声能量存在差异.针对此问题, 提出一种基于声束指向性函数校正的全聚焦阵列成像方法: 制备了含褶皱缺陷的碳纤维增强复合材料试样, 建立超声阵列数据采集实验系统, 捕获全矩阵数据; 考虑超声发射/接收阵元不同声束方向的声能量差异, 提出全聚焦成像方法的校正模型; 将校正前后的全聚焦成像结果与试样的实物图和光学显微镜图像进行对比分析.实验结果表明: 基于指向性函数校正的全聚焦成像方法能够有效降低背景噪声, 恢复出被检试样的褶皱缺陷和铺层结构等细节信息, 为碳纤维增强复合材料褶皱缺陷的精确表征提供了理论指导.

1 引 言

相比于铝合金等轻质金属材料, 以碳纤维为增强材料, 树脂为基体构成的碳纤维增强复合材料[1,2](carbon fiber reinforced polymer, CFRP)具有质量轻、强度高、韧性好和耐腐蚀等优点, 被广泛应用于航空航天、汽车、海洋工程等领域[3], 如:民用飞机的飞机舱门、机翼、卫星天线、主体骨架结构, 汽车车身和底盘等[4,5].由于CFRP是由两种材料复合而成, 并且制造工艺复杂独特, 加工过程中存在很多不稳定因素, 导致在生产过程中出现富脂、贫脂、褶皱、夹杂和孔隙等缺陷[6].在服役过程中也会因外部因素诱发分层、断裂、脱粘等不同程度的损伤[7,8].研究表明缺陷的扩展严重降低复合材料的疲劳极限、拉伸强度和寿命[9,10], 其中富脂和纤维褶皱等微缺陷很难检测识别, 如果不能及时发现和修复细微缺陷最终将造成重大经济损失和安全事故.因此对CFRP进行缺陷检测具有重要的研究价值和意义.

近年来, 航空航天领域中复合材料的检测有了很大的发展.Zhen等[11]采用不同频率的探头对CFRP中的分层和富树脂进行检测和表征, 使用时间校正增益抑制系统噪声提高信噪比, 证实了树脂层和分层的反射强度与探头频率相关.Wang等[12]采用超声相控阵对CFRP进行三维损伤量化, 利用重建体积的回波幅度特征, 根据—6 dB下降准则可直接进行损伤识别、定位和量化.Nelson等[13]提出了基于超声回波无损技术的方法, 使用Radon变换方法处理脉冲回波的瞬时幅度数据, 以获得局部区域的纤维分布方向, 叠加瞬时相位数据可定位层界面.

利用超声相控阵进行缺陷检测是当前超声检测技术的主流.超声相控阵能够在使用一个探头且不需要移动探头位置的状况下, 通过控制每个压电片的延迟时间, 实现声束的偏转和聚焦, 进而完成对检测物体的大范围扫描成像.2005年, Holmes[14]提出全聚焦算法(total focus method, TFM), 在API(array performance indicator)的评价系数标准下, TFM的成像效果远高于其他常规相控阵成像方法, 是目前最热门的后处理方法之一.Pain等[15]对不同纤维波纹度的CFRP进行研究, 实验证明回波信号的幅度信息受噪声影响很大, 而相位对信号的衰减相对不敏感, 采用全聚焦瞬时相位成像方法进行表征效果更好.Beatriz等[16]使用三种不同的方法检测和表征CFRP褶皱缺陷, 得出全矩阵捕获和全聚焦成像方法最佳的结论, 采用角度-速度校正方法可实现成像进一步增强.Wilcox等[17]使用与超声波幅度衰减和声束偏转相关的向量函数对全聚焦成像方法进行修正, 可以分辨出缺陷的方向性, 提高了对小缺陷的检测率.周正干等[18]通过楔块耦合建立双层介质能量衰减模型, 利用衰减校准系数修正全聚焦算法, 扩大了检测角度范围,降低了漏检率.

由此可见, 目前国内外对CFRP结构中孔隙、分层和脱粘等宏观缺陷检测已经进行过大量的研究, 而褶皱缺陷的检测相对较少.这是由于褶皱的存在使得CFRP纤维层结构十分复杂(如纤维错层、富脂、贫脂等), 超声波在其中传播时路径多变,导致不同路径方向的声能量差异显著, 常规检测方法很难显示出缺陷的细节信息.鉴于此, 本文研究了CFRP褶皱缺陷的超声相控阵成像技术.利用全聚焦成像算法对全矩阵捕获的回波信号进行后处理,根据声波在待检测区域内的传播特性, 在全聚焦算法的基础上提出了基于指向性函数的校正模型.

2 指向性函数校正模型

2.1 全聚焦成像原理

全聚焦成像算法是基于全矩阵采集的后处理算法, 图1是其原理图.利用超声相控阵捕获全矩阵信号, 由N个阵元组成的超声探头依次单独激励阵元发射超声信号,N个阵元同时接收信号, 得到一个N×N的全矩阵信号.

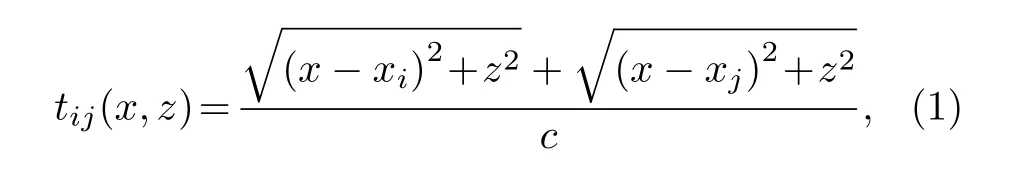

全聚焦成像算法利用所有全矩阵数据, 增加了对小缺陷检测的敏感度, 同时具有更大的检测覆盖面积.对被检测对象进行网格划分,x方向是探头在表面移动的方向,z方向是被检测物体的深度方向.假设在 (x,z) 处为目标聚焦点, 则从第i个阵元发射超声波到达缺陷, 由第j个阵元接收到缺陷的散射信号, 超声波的旅行时间为

其中,c为超声波在被检测材料中传播速度,xi为发射传感器的位置,xj为接收传感器的位置.

图1 全聚焦成像算法原理图Fig.1.The schematic diagram of TFM imaging.

将N个传感器所组成的传感器阵列内所有收发组旅行时间所对应的信号幅值进行叠加, 可得到空间内任意网格点 (x,z) 处的像素值[19], 从而实现缺陷的表征:

其中,hij(t) 表示第i个阵元发射超声波第j个阵元接收得到的回波数据.

2.2 全聚焦成像校正算法

图1中聚焦点A和B位于以发射传感器和接收传感器为焦点的椭圆上, 根据椭圆定律可知, 超声波从发射传感器经过A点和B点到达接收传感器的距离是相等的, 代入(1)式两者的旅行时间相等.(2)式表明全聚焦成像算法中每一点的像素值仅依赖于时间变量, 则在聚焦点A和B处的像素值是相同的.而实际上, 相较于B点, 声束传播到A点方向与超声阵列法线方向的夹角更小(图1中θA<θB),A点的超声振幅更大[20].对于CFRP这种结构复杂的待检测试样, 褶皱的存在使得纤维层起伏不平, 超声波入射到纤维层界面时不同声束方向的声能量存在差异, 常规全聚焦成像方法很难呈现出CFRP的铺层结构和纹理结构, 从而无法实现褶皱缺陷的精确表征, 因此十分必要考虑不同声程的能量影响.

超声阵元的声场能量具有指向性, 将指向性函数作为权重因子引入全聚焦成像算法, 可降低不同声程的能量差异, 显示出不同纤维层的结构信息.阵元指向性函数定义为远场中任意方向的声压与主声束偏转方向上声压之比, 表征了超声波在传播时声场能量与声束扩散方向的关系[21]:

其中,d为阵元宽度,λ为超声波波长,θ为界面法线方向与声束传播方向的夹角.

使用指向性函数对全聚焦成像方法进行校正,且阵元指向性函数权重因子为

其中θi,θj分别为聚焦点与发射阵元和接收阵元的夹角.

(4)式体现了不同声束方向的声场能量, 综合(2)式和(4)式, 校正后的全聚焦成像公式为[22]

其中H(θi,θj) 为阵元指向性函数权重因子.

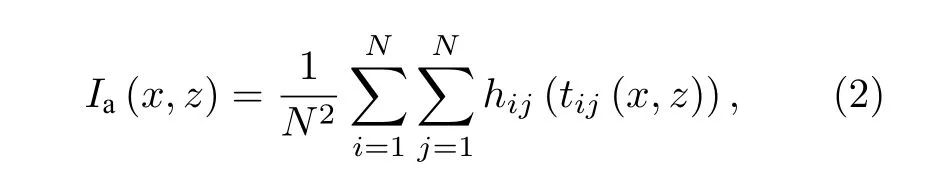

3 实 验

搭建实验装置如图2所示, 实验仪器与材料包括: 计算机、M2M (Multi2000, M2M Inc, Les Ulis,France)相控阵超声波探伤仪、相控阵探头、3块CFRP试样.相控阵超声探头共有32个发射/接收阵元, 实验时设置激励信号为5个周期的高斯正弦波.

图2 实验装置图Fig.2.Experimental device.

3块待检测试样A, B, C的大小均为90 mm×80 mm×18 mm, 试样的纤维铺层结构如图6(a)、图7(a)、图8(a)所示, 其中试样A无褶皱, 试样B和试样C褶皱缺陷样式不同.每块试样可细分为5大层.第1大层厚6 mm, 其中含有1层玻璃纤维, 40层碳纤维预浸料.其他4大层的厚度分别为3.0, 2.5, 3.0, 3.5 mm, 其中含有1层玻璃纤维,20层碳纤维预浸料.0°和90°碳纤维预浸料交替铺层, 且预浸料中含有树脂纤维, 树脂纤维厚度约为0.003—0.010 mm.试样上下表面为玻璃纤维.玻璃纤维和0°/90°碳纤维预浸料平均厚度约为0.15 mm.图3给出了试样中有、无褶皱的光学显微镜图像, 其中图3(a)显示的是试样A的第3大层结构, 图3(b)是试样B中含有褶皱缺陷的部分显微镜图像, 从中可以清晰地观察到纤维的铺层信息及是否存在褶皱.

图3 CFRP显微镜图 (a)无褶皱; (b)有褶皱Fig.3.Microscopic image of CFRP: (a) No wrinkles; (b) wrinkles.

对3块CFRP试样进行超声检测, 以0°碳纤维铺层方向为x轴, 垂直方向为z轴.将超声相控阵探头放置于复合材料表面, 32个阵元的排列方向为x轴方向.采用纵波激励方式, 纵波在该复合材料板中的传播波速约为v=2900m/s , 则波长为λ=v/f= 0.58 mm.为了增强复合材料单层的反射, 由该材料单层的共振频率决定超声检测探头的中心频率.第一阶的共振频率公式满足下式[23]:

其中,d1为碳纤维层厚度,d2为树脂纤维厚度.如图3(a)所示, 碳纤维预浸料厚度为0.15 mm (包含树脂纤维, 即d1+d2=0.15 ), 代入上式可以计算出样品的共振频率约为f1=9.67 MHz.当中心频率fc满足 0.4≤fc/f1≤1.3 时, 单层的反射系数较大[24], 所以选取fc=5 MHz的探头是可行的, 超声相控阵具体参数配置如表1所示.

表1 超声相控阵参数配置Table 1.Parameters configuration of ultrasonic phased array.

将超声探头的激励接收模式设置为全矩阵捕获模式, 获得32×32个回波信号, 时间窗口长度均为100 μs.图4为16号传感器自发自收的前15 μs时域信号.从中可以观察到幅值很大的表面直达波、幅值较小的损伤散射波及底面反射波.

图5为1号传感器发射超声波, 编号为4n(n为整数)的传感器接收到的前15 μs回波信号.从图4可看出: 当接收阵元距离发射阵元较近时,由于阵元间的电子和机械串扰, 回波信号持续时间较长且混叠了噪声信号, 这种现象在4号和8号阵元的回波信号中较明显.此外, 由于系统产生的非线性效应, 各阵元接收到的始波信号还延伸至约4 μs处, 如图中的虚线方框位置.若将这些信号用于全聚焦成像, 将会在材料表面产生盲区, 从而掩盖近表面层的纤维信息.

图4 i = j = 16时域信号Fig.4.For i = j =16 time domain signal.

图5 典型阵列回波信号Fig.5.Typical echo signal captured by full matrix.

图6 试样A及其成像结果 (a)实物图; (b)图6(a)的局部放大图; (c)全聚焦成像结果; (d)图6(c)的灰度图; (e)用指向性函数校正的全聚焦成像结果; (f)图6(e)的灰度图Fig.6.Sample A and imaging results: (a) Sample A; (b) partial enlarged view of Fig.6 (a); (c) total focus method; (d) gray scale of Fig.6 (c); (e) total focus method corrected by directivity function; (f) gray scale of Fig.6 (e).

4 结果与讨论

采用图2中的相控阵实验装置, 选取1个阵元发射纵波, 32个阵元同时接收, 依次激发各个阵元, 最终捕获到32×32的全矩阵数据.图6是试样A即无褶皱CFRP的实物图和成像结果, 成像区域为30 mm×20 mm.其中, 图6(a)是实物图,图6(b)是图6(a)中方框标记区域的局部放大图,图6(c)是直接全聚焦成像结果, 图6(d)是图6(c)的灰度图, 图6(e)是经指向性函数校正后的成像结果, 图6(f)是图6(e)的灰度图.由成像结果可知, 直接全聚焦成像方法(图6(c)和图6(d))十分模糊, 基本看不出CFRP的铺层结构, 而指向性函数校正后的全聚焦成像方法可以恢复出纹理信息.从图6(e)和图6(f)可观察出: 试样A含有5大层结构.由于玻璃纤维相对于碳纤维具有高反射性,所以较粗明亮纹路为玻璃纤维, 90°碳纤维预浸料中含有更多的树脂纤维, 反射系数随着树脂厚度增加而增大, 所以较细明亮纹路为90°碳纤维, 深色纹路为0°碳纤维.因加工过程中存在许多不稳定因素, 无法使0°碳纤维和90°碳纤维厚度绝对均匀,或者因纤维之间存在多次回波, 对成像结果的分辨率产生了影响, 导致层间较粗明亮纹路是由多层方向各异碳纤维组成.除了第一大层部分纤维纹路被噪声完全覆盖, 其他4大层中可见1层玻璃纤维,20层碳纤维, 符合图3中无褶皱试样光学显微镜图像呈现的制造工艺, 且玻璃纤维的成像位置和实际位置基本一致, 具体数值见表2.由于声波在传播过程中能量逐渐降低, 反射回波信号较弱, 使得z= 15 mm以下的成像图相对模糊.研究中还发现, 由于系统产生的非线性效应, 各阵元接收到的始波信号延伸至约4 μs处(图4), 将在材料表面产生噪声区域, 如图6(d)中z方向0—6 mm区域.经指向性函数校正后的全聚焦成像可以分辨出4—6 mm的纤维纹路, 如图6(f)所示.可见, 基于指向性函数校正的全聚焦成像可以降低近表面噪声,提高图像的信噪比和分辨率, 恢复出更多细节信息.

图7 试样B及其成像结果 (a)实物图; (b)图7(a)的局部放大图; (c)全聚焦成像结果; (d)图7(c)的灰度图; (e)用指向性函数校正的全聚焦成像结果; (f)图7(e)的灰度图Fig.7.Sample B and its imaging results: (a) Sample B; (b) partial enlarged view of Fig.7(a); (c) total focus method; (d) gray scale of Fig.7 (c); (e) total focus method corrected by directivity function; (f) gray scale of Fig.7 (e).

图8 试样C及其成像结果 (a)实物图; (b)图8(a)的局部放大图; (c)全聚焦成像结果; (d)图8(c)的灰度图; (e)用指向性函数校正的全聚焦成像结果; (f)图8(e)的灰度图Fig.8.Sample C and its imaging results: (a) Sample C; (b) partial enlarged view of Fig.8 (a); (c) total focus method; (d) gray scale of Fig.8 (c); (e) total focus method corrected by directivity function; (f) gray scale of Fig.8 (e).

表2 图6(f)中玻璃纤维的成像位置和实际位置对比Table 2.Comparison of imaging position in Fig.6(f)and actual position of glass fiber.

同理, 对试样B和试样C进行数据采集并成像, 得到图7和图8.可以观察到, 未校正的图像基本观察不到纤维铺层结构及是否含有褶皱缺陷, 而校正后的图像可以恢复出褶皱信息, 且图7(f)和图8(f)中褶皱与实物试样高度一致, 如圆圈标记区域的细节信息与图7(b)和图8(b)局部放大图一致, 且缺陷深度与实际深度误差不超过6%.可见,经指向性函数校正之后, 全聚焦成像的质量大大提高, 从而可实现褶皱缺陷的精确表征.

5 结 论

针对CFRP在制造和使用过程中产生的亚宏观褶皱缺陷, 提出一种全聚焦成像的校正方法, 使用相控阵对3块复杂纤维铺层的CFRP试样进行超声检测, 得到了高质量的重建图像, 能够再现纤维层的细节信息.主要研究结果包括:

1)针对超声阵列中同一阵元发射的超声波声束方向不同而存在的能量差异问题, 提出了声束指向性函数校正的全聚焦成像方法;

2)将校正后的全聚焦成像算法用于CFRP褶皱缺陷的表征, 成像图中的铺层结构符合光学显微镜图像中呈现的制造工艺, 且褶皱缺陷和实物图高度一致;

3)指向性函数的引入可以有效地抑制近表面噪声, 恢复出了部分近表面纤维层信息, 提高了图像信噪比.