流化床锥形阀流量特性实验研究

肖惠仁,姚禹歌,张 缦,吕俊复,张 扬,祁传西,陶世健,胡昌华,王振山

(1.清华大学 能源与动力工程系,北京 100084; 2.陕西彬长新民塬发电有限公司,陕西 西安 710018; 3.青岛嘉能海诺电力设备有限公司,山东 青岛 266300)

过去的20 a,我国经济水平高速增长,带动了能源行业的快速崛起,人们生活质量得到很大提升,与此同时环境污染问题也变得愈发不可忽视。在严峻的环境压力下,我国推行了极其严格的污染物超低排放标准。煤燃烧发电由于其污染物排放量大,面临着严峻考验。相比于其他煤燃烧发电技术,循环流化床(CFB)作为一种可大规模商业化推广的清洁燃烧技术,拥有着煤种适应性强、污染物排放低、负荷调节简单等特点,对于我国的能源清洁高效利用有着重要意义[1-5]。

灰控阀是CFB锅炉的一个重要部件,主要应用于炉膛排渣以及回料器到外置式换热器的物料分配[6-9],其运行可靠性及耐用性直接影响到锅炉的运行情况以及电厂效益。CFB锅炉的灰控阀有气动阀和机械阀两类,目前市面上使用较多的气动阀有L阀、U阀、V阀、J阀等[10-14]。理论上,气动阀能更好的控制和调节物料流量,但研究发现各股流化风的作用非线性甚至非单调,实际调节效果不甚理想[15-16]。锥形阀作为使用最广的一种机械阀,具有实际运行效果好、物料流量控制稳定、调节简单等优点,在大容量循环流化床锅炉得到广泛应用[17-19]。锥形阀可以布置在外置式换热床与回料器之间,调节从回料器进入外置式换热床的热灰流量,从而控制外置式换热床的换热量,同时也对炉膛内部温度起到调控作用;锥形阀也常被用于排渣系统,控制排渣流量。

锥形阀的调节性能对CFB锅炉的设计和运行十分重要。目前,针对锥形阀的相关研究较少,其设计、运行多是经验性的,缺乏可靠的理论与研究数据。笔者设计并搭建了冷态实验台,测量不同锥形阀开度、流化风速、初始床料高度以及阀体标称尺寸条件下的阀流量,分析以上几个影响因素对锥形阀内部流动的影响,探究锥形阀的流量特性,以期为锥形阀的设计与运行控制提供依据。

1 孔口流动系统

图1为一种典型的锥形阀结构示意图,包括阀体、阀芯和电动驱动机构。阀体为中空结构,上部开有清扫孔通道,防止锥形阀堵塞结渣等问题出现。在实际工业应用中,通过电动驱动结构来调节阀芯的位置,从而调节锥形阀内部的通流面积,进而达到调节锥形阀物料流量的目的。实际实验使用的锥形阀如图1(c)所示,仅包括阀体和阀芯部分,而不包括清扫孔和电动驱动机构等对锥形阀流动特性无影响的配件。

颗粒流过锥形阀,本质上是颗粒通过孔口的流动。关于颗粒通过孔口系统的流动,已经有很多相关研究。秦霽光等[20]只考虑重力作用,对颗粒自由下落流过小孔进行了分析,结合实验结果,提出孔口流率Gp为

Gp=0.24g0.5(d0-dp)2.5ρp

(1)

式中,g为重力加速度,g=9.81 m/s2;d0为孔口流通直径;dp为颗粒平均粒径;ρp为颗粒密度。

郭天民等[21]分析了竖直下降管中的颗粒孔口流出情况,将颗粒料柱视为连续介质,利用伯努利方程,得到孔口流率为

(2)

式中,Cd为常数,主要考虑物料由孔口流出时的收缩现象;ε为颗粒孔隙率;H为竖直管的高度。

BEVERLOO等[22]与ZHANG[23]分析了孔口两侧无压差、顺重力情况下颗粒孔口流动情况。BEVERLOO等[22]发现孔口表面自由应力对颗粒通过孔口系统会有影响,并对颗粒通过孔口的流动边界进行了修正,认为在颗粒流过孔口时,孔口最外侧周边区域无颗粒流过,且无颗粒流经区域大小与颗粒直径有关,因此增加了一个与颗粒形状相关的修正系数K,认为有效流通直径为d0-Kdp。ZHANG[23]在观测孔口附近颗粒流动时,发现孔口附近气泡的不稳定性会对颗粒流率有影响,因此增加了一项与孔口附近颗粒间摩擦力有关的修正因子τ:

Gp=Cd(1-ε)(d0-Kdp)2.5ρpg0.5τ0.5

(3)

SPINK等[24]发现细颗粒与粗颗粒在重力作用下的流动规律明显不同。对于粗颗粒,颗粒对流体助力影响不敏感,一般不出现下料困难问题,颗粒下料流率随着颗粒尺寸的增大而缓慢减小;但对于细颗粒,随着颗粒粒径减小,下料流率先上升到最大之后再逐步降低。

CREWDSON等[25]认为细颗粒下料时,受到气固流体动力学作用力,这种间隙流体作用力相当于在颗粒上加了一个容重,并以垂直压力梯度dp/dr的形式来体现这一作用力,即

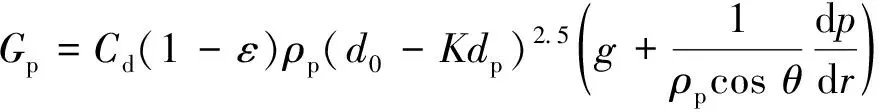

(4)

式中,θ为料仓锥角。

由于忽略了颗粒间黏性力,因此式(4)只适用于黏聚性较小的粉体颗粒。式(4)也可用于孔口两侧有压差时的情况。

目前,使用最广泛的孔口流率计算公式为LEUNG公式[26],可适用于实际工业过程中大多数的颗粒孔口系统流动情况,且计算误差较小。LEUNG公式视气固混合物为无黏性流体,由托里拆利定理及力平衡方程导出:

(5)

式中,Gp0为无压差时的颗粒孔口流率;Δp0为孔口两侧压差。

DAVIDSON等[27]研究了锥形料仓的粉体下料情况,并提出了Hourglass理论,Hourglass理论适用于具有一定黏聚性的粉体:

(6)

式中,Kp为与颗粒性质相关的系数。

前人关于颗粒孔口系统的研究基本都是针对颗粒垂直下落及等流通截面面积的情况,但实际情况中,包括锥形阀实际使用时,往往是属于颗粒倾斜下落流过变截面通道,本文将通过对锥形阀颗粒流动进行研究,简单探讨颗粒倾斜下落通过变截面通道时的流动特性。

在前人提出的经验公式中,易见通流面积对阀流量影响作用较大。当实验工况和颗粒性质给定时,阀流量只与阀的通流面积有关,而对于锥形阀,阀的通流面积由阀芯位置(阀芯位移)来调节和决定。定义阀开度为阀芯相对于阀闭合时移动的位移x,通流面积定义为最小通流截面面积,对应的流通长度为d。以阀体标称尺寸为30 mm的锥形阀为例,计算得到锥形阀位移x同阀通流面积S之间的函数关系为

S=(83.54-3d)d

(7)

对S(x)函数进行线性拟合,得到对应的拟合函数为

S=20.758x

(8)

在x∈(0,25 mm)时,平均误差为4%,因此在本文考虑和计算的范围内,可以认为S与x之间近似呈线性关系。

2 实验系统

实验所用物料为玻璃微珠,其颗粒球形度为0.85。通过马尔文粒度分析,得到床料颗粒的颗粒粒度分布如图2所示,平均粒径d32为171.2 μm,中位粒径d50为150.87 μm。

图2 床料颗粒粒径分布情况Fig.2 Particle size distribution of bed material

通过实验测量得到了床料颗粒的真实密度和堆积密度,分别为2.468 8 g/cm3和1.534 5 g/cm3,从而可知床料颗粒的密堆积体积分数为0.621 6,空隙率为0.378 4,属于Geldart-B类粒子。

为确定返料器内部物料的流态,需得到临界流化风速,并将之与返料器内部风速进行对比[28]。笔者采用关联式计算与实验法来得到临界流化风速umf,计算所用关联式[29]为

(9)

对于实验所用的平均粒径为171.2 μm的玻璃微珠,计算得到其临界流化风速为0.074 m/s。实验通过下行法得到其临界流化风速为0.07~0.09 m/s。实际返料器内部流化风速为0.2 m/s,大于临界流化风速,返料器内部物料处于流化状态,从而可将返料器简化为一个带锥形阀出口的流化床进行实验研究。

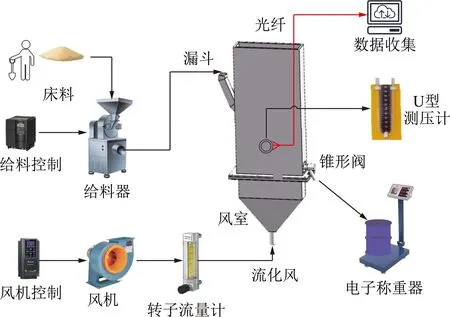

如图3所示,实验装置由长方体流化床、带布风板的风室、锥形阀、风机、给料器和料桶组成。流化床截面积为500 mm×100 mm,高度为1 000 mm。流化床顶部开口出风,流化床底部为风室,风室中布置了两块布风板,保证风能被均匀给入到流化床中,流化风的风量调节通过安装在风机上的变频器来实现。流化床前墙安装有进料漏斗,通过给料器和进料漏斗来实现稳定持续给料。实验中通过变频器控制给料机的给料流量,使得给料流量与锥形阀出料流量大致相等,保持流化床内部物料量平衡。流化床后墙安装有锥形阀,锥形阀底部出料,出料口下方放置有料筒,通过测量流化稳定后一定时间内从锥形阀进入料桶的物料质量,计算得到锥形阀的物料流量。流化床开有8排6列共48个测量孔,可通过U型测压管及光纤来测量流化床内部的压力及颗粒体积分数。

图3 锥形阀流量测量实验台示意Fig.3 Schematic of experimental bench with cone valve

在搭建的实验装置中,锥形阀开度x、流化风速u、初始床料高度h、阀体标称尺寸D会对阀流量造成影响,通过测量不同工况(x,u,h,D)下锥形阀流量G、床内压力和颗粒体积分数分布,来对锥形阀的流量特性进行实验性研究。实验中所使用锥形阀标称尺寸为20,25,30,35 mm,初始床料高度分别为0.34,0.40,0.50 m;流化风速调节范围为0.15~0.60 m/s;给料机流量与阀出口流量保持基本相等,以维持实验中流化床床存量的动态平衡及锥形阀入口压力的大致稳定。

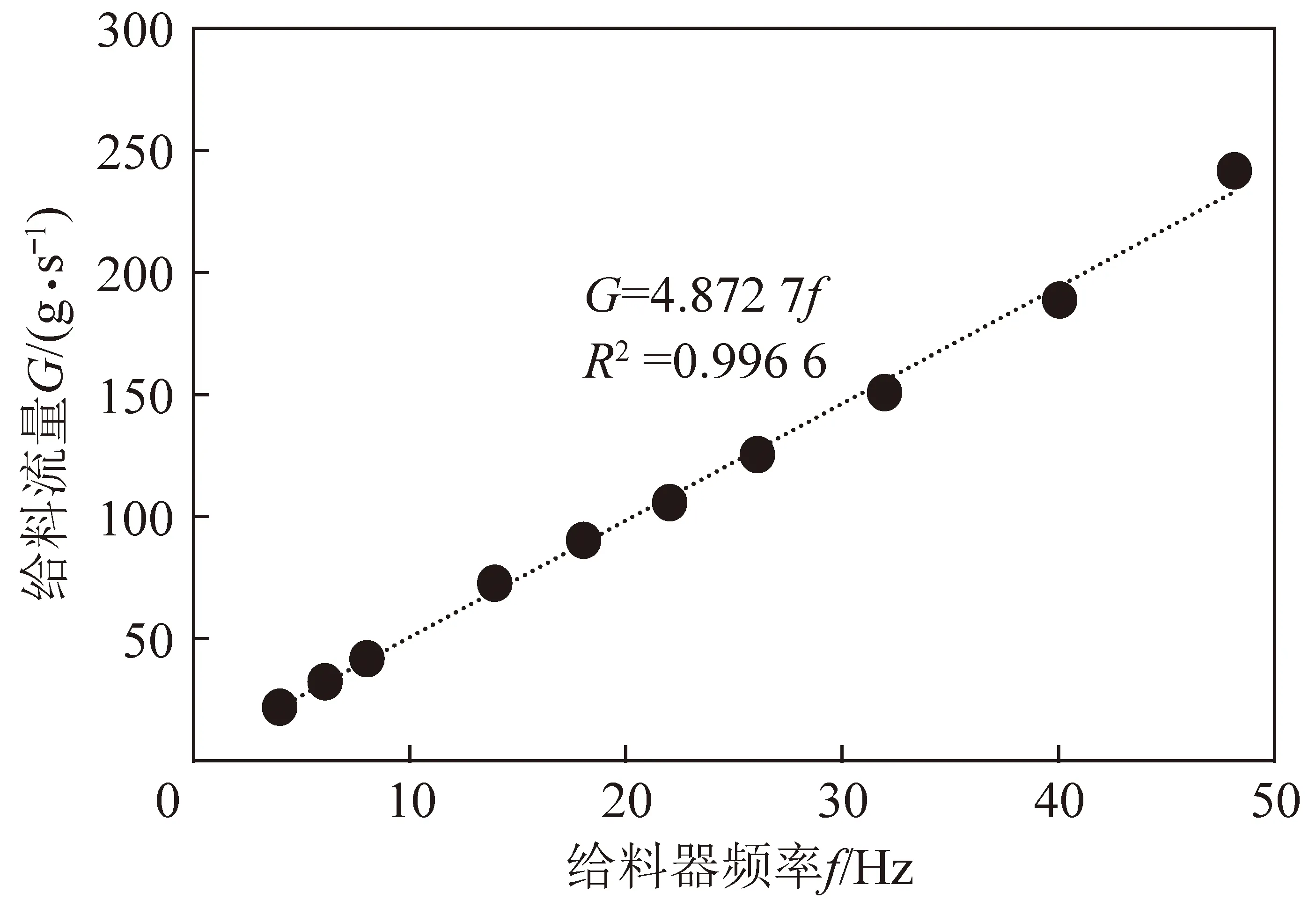

在实验前,对给料器进行了标定,获得了给料器不同频率下的给料速率,以便能根据锥形阀物料流出速率的大小调节给料器频率,从而保持流化床内部物料量平衡。从图4所示的标定结果容易看出给料流量与给料器频率呈现出较好的线性关系。

图4 给料器流量随频率变化曲线Fig.4 Relationship between the feeding rate and frequency

3 实验结果分析与讨论

3.1 阀流量随开度x变化关系

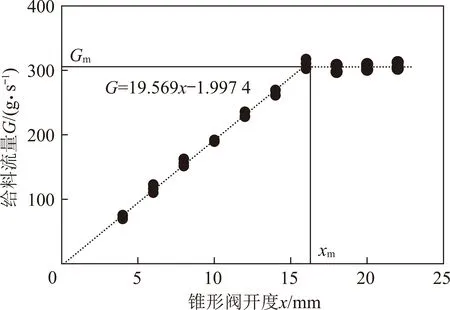

图5为测量得到的锥形阀流量G随开度x的变化情况及拟合曲线。在阀开度为x∈(4 mm,15 mm)时,流量随开度增加呈现出了很好地线性关系,当x增大到x=xm后,继续增大阀开度x,发现流量G基本处于稳定状态,此时阀流量达到当前工况下的最大值Gm,定义流量最大值Gm为饱和流量,定义Gm对应的最小开度xm为满开度。

图5 锥形阀流量随开度变化关系Fig.5 Relationship between the flow rate and opening

结合文献调研中颗粒孔口系统的相关研究,对锥形阀内部流动进行分析,发现阀流量由床内物料流动情况和阀内流通面积决定,而这2者又可表征为锥形阀进料能力和锥形阀排料能力,2者中的较小值决定了阀的排料能力,也就是阀流量。从式(7)可以看出开度影响锥形阀内部通流面积,开度增大时,阀排料能力随之增加,但锥形阀进料能力并不随开度变化而变化。因此在增大开度的过程中,会存在满开度,使得阀排料能力等于阀进料能力,继续增大开度,阀通流面积和排料能力增大,但阀进料能力没有增加,阀流量并不增加。

从对颗粒孔口系统的文献调研中可以看到,阀流量与孔口流通面积大致呈线性关系,从本文给出的阀通流面积S与开度x关系式(7),(8)中,可以看到S与x之间近似呈线性关系,这与实验得到流量与开度之间呈现线性关系相吻合。

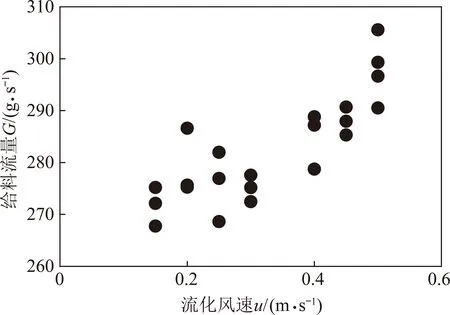

3.2 阀流量随流化风速u变化关系

由图6可知,随着流化风速的增加,锥形阀流量大致呈增加的趋势,但增长较慢。本实验使用的物料为80目(80~400 μm)粒径的玻璃微珠,其对应的临界流化风速umf为0.08 m/s,在u=0.2 m/s=2.5umf时,平均阀流量为279 g/s,而u=0.4 m/s=5umf时,平均阀流量为285 g/s,仅增长了约2%,因此认为当流化风速处于大于临界流化风速的一定范围内,其对阀流量影响较小。此外测量了不同流化风速下的床压,发现流化风速改变对床压几乎没有影响。

图6 阀流量随流化风速变化关系Fig.6 Relationship between the flow rate and fluidized air velocity

3.3 阀流量随床层高度h变化关系

由图7可知,随着初始床料高度的增加,阀流量有一个小幅度的增加,对于阀体标称尺寸D=20 mm,流化风速u=0.2 m/s下的工况,h=34 mm对应的饱和流量Gm=305.36 g/s,h=40 cm对应的Gm=331.3 g/s,h=50 cm对应的Gm=354.94 g/s;不同初始床料高度h对应的满开度xm也不同,随着h的增大,xm有小幅度增大,但增长幅度小于阀流量。初始床料高度对于阀流量的影响主要体现为对床压的影响。初始床料高度增加,床压变大,使得阀流量增大。

图7 阀流量随初始床料高度变化关系Fig.7 Relationship between the flow rate and initial height of bed material

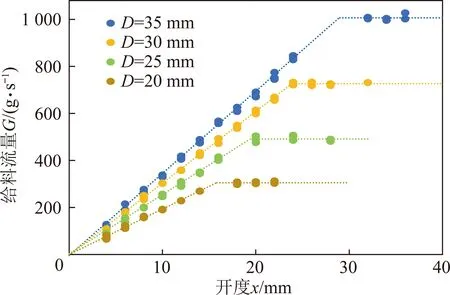

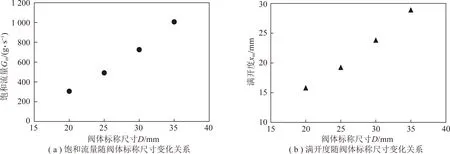

3.4 阀流量随阀体标称尺寸D变化关系

图8给出了不同阀体标称尺寸下,锥形阀流量与开度的关系,可以看出不同标称尺寸下,阀流量随开度变化规律一致。对图8数据进行分析处理,可以得到不同阀体标称尺寸工况对应的饱和流量和饱和开度,如图9所示,可以看到随着标称尺寸增加,阀流量与对应的饱和流量、满开度也随之增大。阀体标称尺寸D影响阀入口截面面积和阀内流通区域,进而影响阀进料能力和阀出料能力,这也解释了图9中阀体标称尺寸D增大时,阀流量增大,同时饱和流量也随之增大。

图8 不同阀体标称尺寸下阀流量与开度关系Fig.8 Relationship between the flow rate and opening under different nominal size of valve

图9 饱和流量与满开度随阀体标称尺寸变化关系Fig.9 Relationship between saturation flow,full-opening and the nominal size of valve

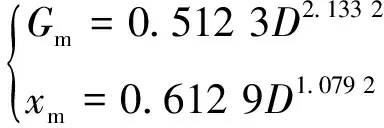

根据孔口系统物料流量随通流半径或通流面积之间的关系,易知阀流量与标称尺寸之间也应呈与孔口系统类似的幂次关系,同时D=0时,应有Gm=0。对实验数据进行拟合,得到在本文实验范围内,阀体标称尺寸D与饱和流量Gm、满开度xm之间的关系为

(9)

在颗粒孔口系统流动的文献调研中,提到了流量G与尺寸D之间呈2.0~2.5次方关系,而从本文拟合得到的式(9),可以看出Gm与D之间呈现2.133 2次方关系,与前人的相关研究结果吻合较好[19-25]。

4 结 论

(1)随开度x的增加,阀流量先呈现出一小段弧形上升,之后线性上升到饱和流量点[xm,Gm],继续增大开度,锥形阀流量保持Gm不变。

(2)在流化风速u>2umf的一定风速范围内进行实验,发现流化风速u对阀流量影响较小,流化风速从2.5umf增加到5.0umf,流量仅增加2%,同时发现在不同流化风速下,流化床内部压力分布几乎不发生改变。

(3)改变初始床料高度h进行实验,发现初始床料高度h对床压有正向作用,随着h的增大,饱和流量Gm及对应的满开度xm也有小幅度增加,同时Gm的增加幅度大于xm。

(4)不同阀体标称尺寸下,锥形阀的流量变化规律相似,利用前人拟合的颗粒孔口系统流量经验公式形式来对本文的实验结果进行拟合,发现饱和流量Gm与阀体标称尺寸s之间大致呈2.1次方关系,与文献调研中前人的相关研究结果大致吻合。