汽车涂装车间智能化能源管理实践

秦勇,李宝玉,陈壮

(浙江陆虎汽车有限公司,浙江 临海 317000)

信息时代的爆发与科技的进步打开了智能制造的新大门,如今的制造业已由传统手工作业转化为机械化作业,以不断降低制造成本。能耗成本作为制造成本中较为关键的组成,其管控方式必须不断向前演进。本文从涂装车间能源管理的实践活动出发,挖掘现场设备智控、高效、节能的空间,用实际案例解析涂装车间的能源管理工作。

1 涂装工厂简介

涂装车间按照主体二层、局部三层的现代化工艺分区排布,建筑面积37 800 m2,设计节拍30 JPH,产能15 万辆/年。

涂装车间规划阶段为达成低能耗、低排放、高效、智能的汽车涂装车间智能化能源管理实践,采用B1/B2 水性工艺,纸盒干式喷房、循环风再利用、中水回用、TNV(废气焚烧炉)废气处理再利用等系统悉数用上,使整个涂装车间更加节能环保。全车间为密闭车间,采用了全球最顶级的自动喷涂设备供应商的产品配套,包括德国Dürr 第三代机器人、美国Graco 供胶系统、Binks 涂料自动供给系统等;输送方面采用自动移栽机、滑橇输送、智能放行输送、自动锁紧解锁等方式实现车身不落地流转;车间中控系统可实现设备状态、生产状态、车身信息、能源消耗、工艺参数等自动采集和输出,极大地提升了车间设备和生产管理的效率,降低了整体能耗。

2 智能化能源计量系统的介绍

能源管理系统(energy management system,简称EMS)是对涂装车间内部的水、电、天然气、蒸汽、压缩空气等进行耗量的采集(检测)、分析、控制,实施系统管理,指导能源的利用及节能方向,实现可持续性节能降耗的有效工具。

在车间能源系统及管理平台的搭建过程中,提出了未来的智能管理模式方向:现场能源计量点位实时数据采集、上传的初级功能;按时段、生产过程、分区域三个维度进行数据处理并输出的中级功能;利用前期存储进行大数据分析,预测日后能耗成本的高级功能[1]。

目前EMS 可直接调取系统每小时水、电、天然气的消耗,给出一天中的异常数据,便于关联相关设备状态或判断设备潜在的相关问题。在EMS 生成的月度报表中可查看该月每日能源的用量,当用量不一致时,结合外界环境变化对比,发现设备可节约能源的空间(例如后文所提到的余热回收、降频技术等)。EMS 数据库中的年度各时段能源消耗可用于下个时间段的能源消耗预估,同时可对系统的开机、运行、停机3 个不同阶段进行分析,判断设备是否需要提前开机、生产中是否发生设备异常、非生产阶段是否存在能源浪费(泄漏)等。未来希望能做到利用前期收集的数据,建立相关的计算模型,自动预测将来设备所需要的能耗成本。

3 智能化改善及其效果

3.1 智能化开机

车身涂装工艺的性质要求在产品生产前,环境温湿度、槽液温度、烘干炉各区段温度等相关条件必须达到工艺要求,才不会影响产品的质量。为了达成这些要求,须提前开启空调、燃烧器、锅炉等控制设备,而温度、湿度的控制必定是一个消耗能源的过程。正常情况下,涂装需要提前2 h 左右开启设备,以保证生产环境的稳定。后来通过数据的智能分析,实现了设备开机及关机过程的精简,在现有基础上达到了最佳化的设备运行控制,实现了空调、制冷机、燃烧器、水泵等关键耗能设备的平均开机时间缩短45 min,直接经济效益101.2 万元/年。

3.1.1 影响因素

因素1:过去设备开关机多是通过人工进行操作,过程繁琐、不确定因素较多,而且对操作人员的技能、过程经验、职业素养等要求很高。即使设备开关机操作都是正常进行,也可能因为天气变化,生产时间的不确定而导致设备提早开机而产生等待的浪费,或是开机太晚,导致工艺要求未达到而造成其他设备空运行等待的浪费。

因素2:随着技术的发展,为提高自动化水平,降低工人劳动强度,同一系统内的设备开机、关机操作采用一键启动。但系统内各区域设备部件的选型、功效不一致,导致各模块达成工艺条件的时间也不一致,存在某些区域提前达成工艺条件而造成等待浪费的情况。

3.1.2 处理措施

通过历史大数据分析,找出各模块单机设备的工艺达成时间、产品运输时间等关键数据,通过对比来设定系统开机的起始条件(根据温度与升温时间的关系,将初始温度与生产开始的时间作为起始条件,系统自动计算出各单机设备达到工艺要求所需要的最长时间,将该计算结果反馈给程序启动判断点,作为自动开机的起始依据),再运用技术延时的方案,使较快能达成工艺要求的单机设备延时自动开启,保证整个系统尽可能地在同一时间段内满足生产条件,减少不必要的等待浪费,做到精确控制设备的运行过程。

以电泳烘干系统的开机过程为例:车间上位系统使用SIEMENS WINCC 作为上位监控软件,其具备数据归档功能,且具有独立的数据库(基于SQL2012)。数据包含以下内容:设备开机时间,TNV 初始温度,TNV 点火时间,烤箱一至五区送风温度,烤箱一至五区回风温度,炉膛出口温度,烘干各区升温时间。

经过大数据分析,得出以下结论:

(1) 烤箱主要分两种状态:热炉和冷炉。当每天连续生产时,烤箱温度较高,升温时间较短,定义为热炉;当周末停产后,周一开机时,烤箱温度较低,升温时间较长,定义为冷炉。

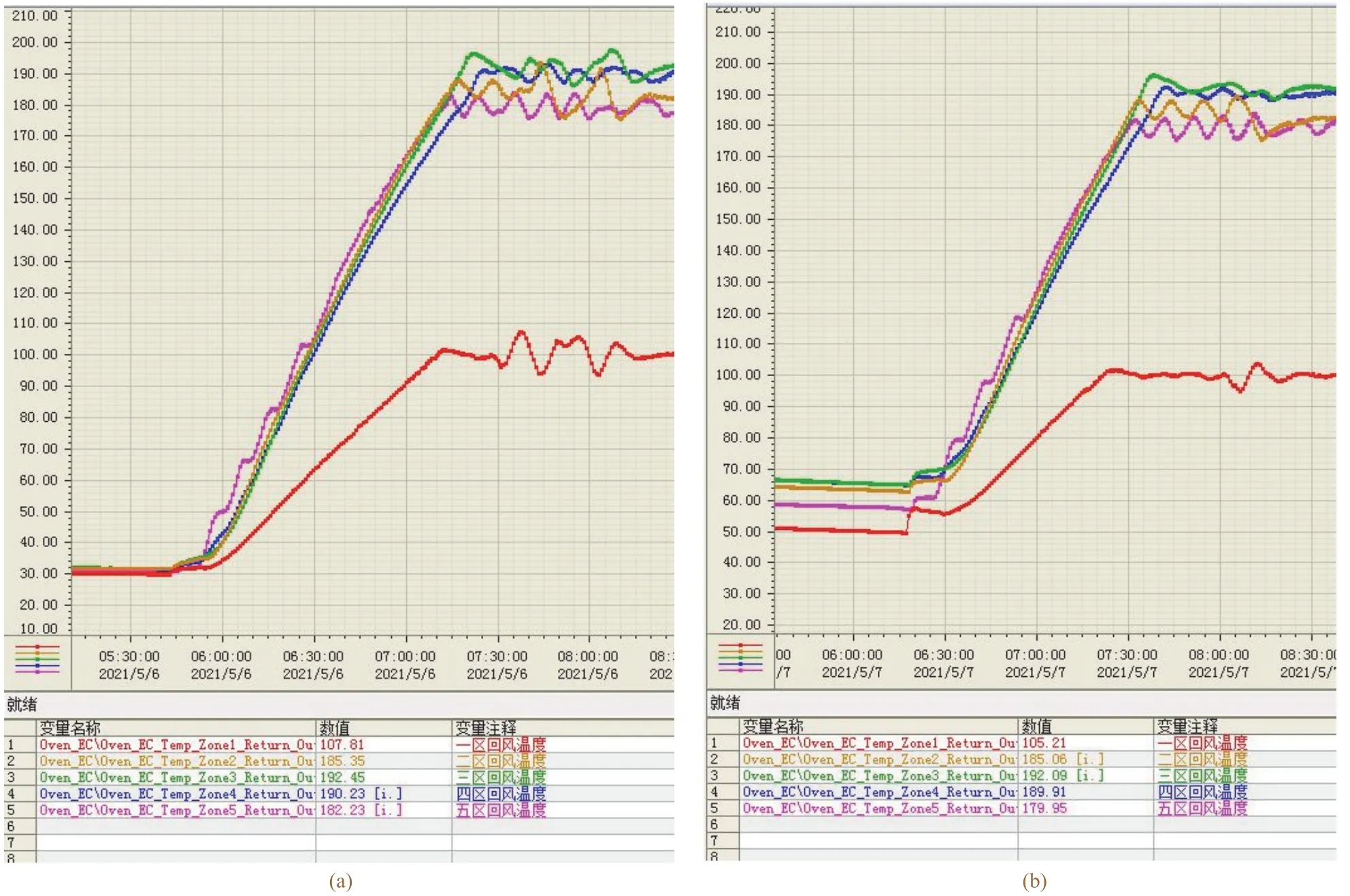

(2) 针对烤箱内不同温度条件下对应的升温时间曲线并非特定的数学函数曲线(见图1),综合各个温度后分析出该升温趋势为一个面。

图1 电泳冷(a)、热(b)炉升温曲线Figure 1 Heating curves of electrocoat baking oven when it is cold (a) and hot (b),respectively

(3) TNV 炉膛升到设定温度的时间最快。

(4) 烤箱四区升温最慢,总体升温时间可根据四区到温时间算。

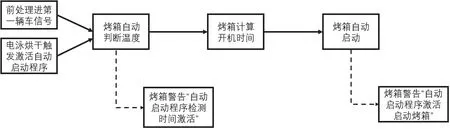

电泳烘干智能化启动方案设计(如图2 所示):

图2 电泳烘干系统自启动方案Figure 2 Autonomous start-up scheme of electrocoat baking system

(1) 前处理进第一辆车时触发一个信号给电泳烘干,触发“激活自动启动程序”;

(2) 烤箱激活自动启动程序,此时会报“自动启动程序检测时间激活”;

(3) 计算在当前烤箱温度下所需的升温时间,并开始倒计时;

(4) 倒计时结束,程序激活自动启动,烤箱自动开机,此时会报“自动启动程序激活启动烤箱”。

正常情况下电泳烘干按以下顺序启动:4 个循环风机→抽废气风机→补新风风机→强冷排风机→强冷送风机(各风机的启动时间相隔25 s)。电泳烘干升温时间约为95 min,车从烤箱入口到烤箱出口所需时间超过20 min,从烤箱升温到车靠近强冷室,其间烘干系统中的强冷风机一直处于运行状态。在实际使用过程中,强冷段用于给车身进行冷却,在车身未到达强冷段时,关闭强冷送风机、排风机对烤箱内部风平衡不会造成影响。综上所述,在不影响其功能性及设备稳定性的前提下,可以适当延迟烘干系统强冷送风机和排风机的启动,以达到节能减耗的目的。

通过以上方案,成功实现了烘干系统的精确开机管理,烘干系统开机时间缩短了35 min/d,强冷缩短了50 min/d,直接经济效益21.9 万元/年。

3.2 休息日的耗能分析及管控

设备(如电泳槽液循环及保温、输调漆循环及保温)24 h 不间断运行,非生产状态下的设备维护、保洁作业、保证作业环境的设备运行等所产生的能源消耗是能耗成本的一大块。在了解了非生产状态时所运行的设备组成后,针对消耗较大的系统进行用能分解,在连续调取多个休息日的用能数据后发现前处理、喷房、制冷机组、空调机组为涂装非生产日的主要用能大户。针对它们,新增了非生产状态下的节能模式:

(1) 电泳槽液依旧保持循环泵(2 台)和换热泵(2 台)在50 Hz 频率下运行,使设备维持正常生产运行状态,因槽液循环产生热,而电泳液在超过一定温度后易发生变质,所以非生产状态下依然需要大量的冷冻水以保证槽液恒温。查阅相关工艺文件后得知,非生产状态下电泳液只需要达到3.9 次/h 的循环量即可满足工艺需求[2]。根据水泵功率及扬程计算,将循环泵频率由50 Hz 降低至35 Hz,热交换泵频率由50 Hz 降低至40 Hz,即可满足非生产条件下电泳槽液的保存要求。该方案既保证了非生产状态下电泳液的安全,又减少了2 800 kW·h/d 的用电量。

(2) 在日常生产结束后或遇到设备检修日时,喷房都是各大涂装车间必须重视的地方。高洁净度、恒温恒湿、喷涂机器人标准作业等都是涂装效果的有力保障,所以在这个时间段内一般都会抓紧时间进行机器人维护保养、喷房保洁、工艺调试等工作,而该过程中工艺空调系统会一直保持生产运行状态,产生生产所需要的温度、湿度、风压、风向等,消耗大量能源。喷房工艺空调分为两种:补新风空调和循环风空调。循环风空调的应用是减少喷房能源消耗的一项技术,生产过程中喷房排出的风经过过滤后再重新送到喷房的非人工作业区域。在非生产状态下,对工艺空调的送风温湿度不需要严格要求,在人工作业时也不需要循环风利用。通过设定在保洁模式(与生产模式之间可一键切换)下只开启新风空调及排风系统,同时限制送风、排风的频率,既可满足人员作业环境要求,又能降低4 200 kW·h/d 的用电量。

3.3 数据利用

前面主要描述了提高智能控制模式所产生的能耗节约,接下来将阐述通过涂装车间的其他系统与EMS 进行数据交互所产生的节能应用,包括烘干降频与余热回收技术。

3.3.1 频率优化

在分析烘干炉系统某一年的天然气消耗数据时发现,在设备运行节拍和设定参数都未改变的情况下,TNV 燃烧器在夏季与冬季每小时所消耗的天然气几乎一样(均约为180 m3/h)。然后调取运行管理系统的设备运行数据时发现,烘干系统的排烟温度一直远高于最后一个用热段所需要的设定温度。由于热量设计有30%左右的安全系数,因此这说明燃烧器供热一直处于过剩状态。然而由于油漆成分的特殊性,以及对环境保护的要求,需要对烘烤后产生的废气进行充分燃烧处理后才能排放,这就要求TNV 燃烧温度必须达到700 °C 以上。

如何能够减少燃气耗量,同时保证烘干工艺及环保要求?在考察相关设计原理后发现,烘干室的热量设计与室体加热量、输送系统加热量、烘干室体内空气加热量、车身涂料加热量、涂料蒸发加热量、烘干室体散热量、排气热损失、风管面积以及循环风量、循环次数等因素有关[2]。从循环风量入手,在计算出烘干系统所需要的热量后,计算出必要的循环风量,同时考虑烘干室体内的废气量,降低相应的废气风机及新风风机的频率,使得循环风量减少,但又能保证生产状态下的热量需求以及产品烘干性能。具体操作如下:烘干系统废气风机频率由40 Hz 降低至32 Hz,补新风风机频率由35 Hz 下降至33 Hz,微调烘干室内的风口方向,使室体内的风平衡保持原来状态。经过几轮的烘干性能验证以及炉温检测,证明调整后的状态可行。最终实现了单套烘干系统50 m3/h 的天然气节约量,全年实现160 余万元的成本节约。

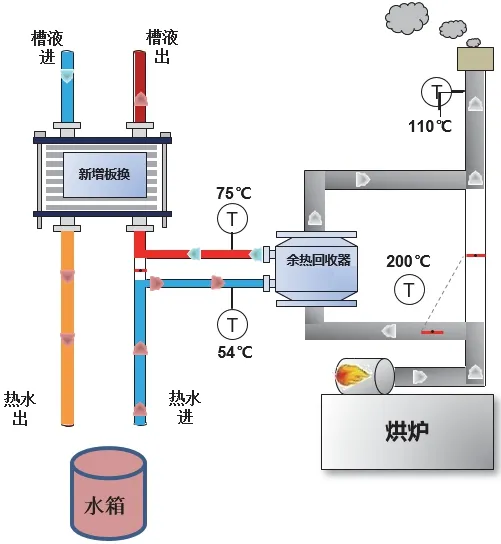

3.3.2 余热回收

在经过频率调整后,发现系统的排烟温度由270 °C 下降至200 °C,排出的烟气仍然具有很高的热量。由于涂装车间用热点位很多,因此在原来的基础上新增2 套烟气余热回收装置,分别置于电泳、面漆烘干系统处。当面漆、电泳烘炉开机后排烟达到140 °C 时设备自动开启进行烟气热回收,并将温度降至110 °C 后排放,回收的余热用于循环加热水箱回水,然后输送至前处理段供槽液加热使用,以减少蒸汽消耗,同时做到低温排放。

图3 余热回收原理Figure 3 Principle of waste heat recovery

烘炉烟气回收热量的计算:

已知烘炉烟气温度t1,烟气标准流量V0,经过余热回收器后温度降至t2,烟气定压比热容为C,烟气密度为ρ,则每小时可回收的热量

实际使用过程中,排烟温度为110~ 120 °C,可回收利用的热能换算成蒸汽为4 062.5 t/a,直接经济效益130 万元/年。

3.4 生产效率与能耗成本

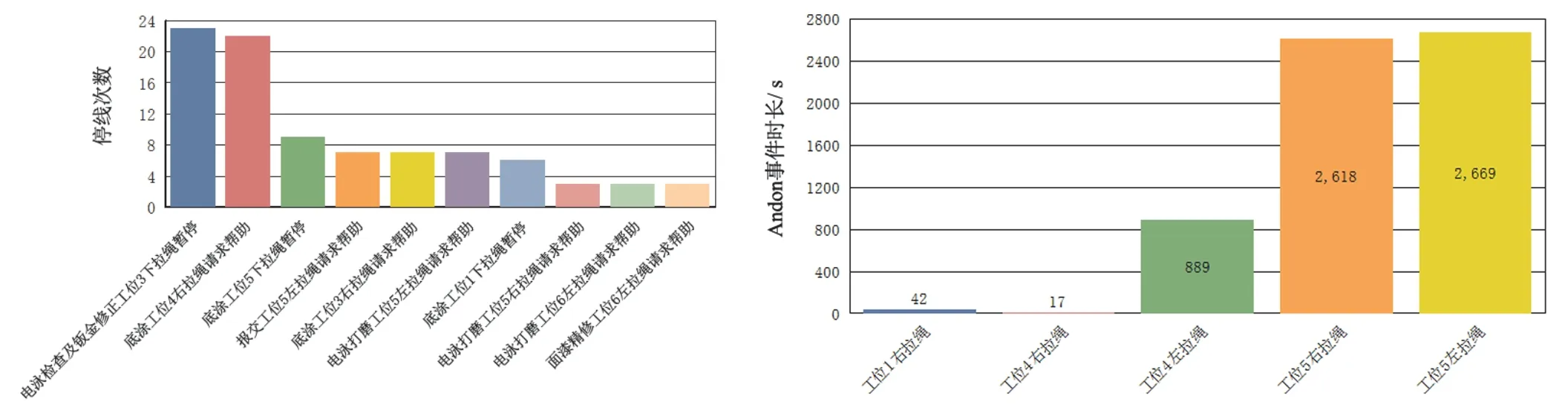

生产效率的提高意味着能源的有效利用程度得以提升,可为企业节省大量的制造成本。对于已经稳定生产的涂装工厂来说,如何通过技术手段突破原有的生产效率,降低生产的能源消耗是一个值得持续探讨的课题。利用EMS 与PMC(生产过程监控系统)、ANDON(自动化控制系统)的数据交互,建立停线数据库,通过分析周期内设备、人员作业的停线频次和趋势,可以指导管理者对症下药,提升效率,降低生产能耗。根据PMC 建立的特征数据库所收集的设备停线数据以及ANDON 记录的人工急停数据,提前制定数据的累加模型,由系统自动计算出指定的周期内相似设备故障或同一岗位的停线时间和频次,输出直观的图表(如图4 所示),供管理者进行能效提升工作。EMS 根据给出的累计时间和自身记录的设备用能数据,核算出对应的能源数据,为后期总结工作提供依据。如已完成的338598(33 JPH 下85%交车率、98%设备开动率)、22750(22 h 交付750 辆车)等效率提升工作,每年降低涂装生产成本300 万元以上。

图4 停线统计Figure 4 Downtime statistics

3.5 生产指导

除了前面提到的EMS 能耗预测,产量和生产节拍的调整同样对能耗成本有很大的影响。为保证良好的设备工艺性能,涂装的前处理、电泳、烘干、空调等系统都需要提前开启设备,以便工件到来时已达到作业条件,这就使得未正式生产就已经消耗了很大一部分的能源。在月度产量相同的情况下,单日生产量越少,节拍越低,则俗称的单车能耗成本就会越高,反之则越低。这时因为公司执行计划的安排可能会产生多种生产方案。通过前期的数据分析,替换出相关的条件因素,就能核算出各方案的能耗成本,便于从中选择最优的几种生产方案供作参考。

4 综合经济效益

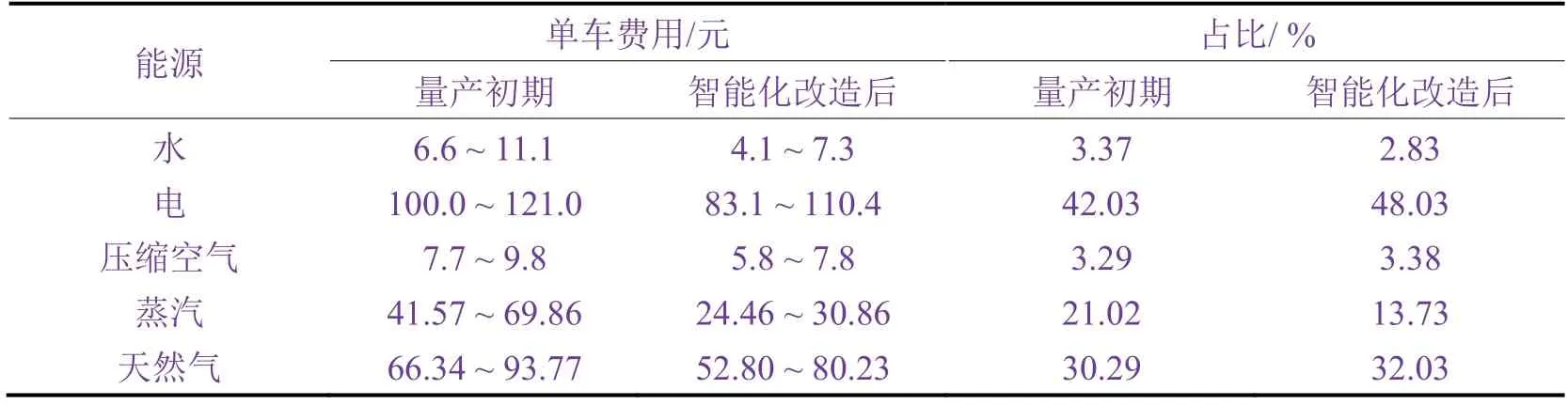

经过一系列设备自动化升级、改造,新增节能控制模式等方式之后,能源的构成及消耗变化见表1,最终实现了综合经济效益940.2 万元/年。

表1 量产初期和智能化改造后的能耗Table 1 Energy consumption in beginning of production and after intellectualized improvement

5 结语

智能化、数字化的能源管理模式适应了当今环境下数字经济发展的需要,能源管理的设施建设实现了输入端到使用端可视、可管、可控的智能管理,从“哑巴”设备到智能系统,最大限度地提高了能效,减少了生产成本。