汽车涂装输送设备润滑油/脂的选型与应用

曹菽芬,徐华跃,温福宇

(吉利汽车集团有限公司,浙江 宁波 315000)

随着现代汽车工业的发展,在汽车涂装设备中,输送设备作为涂装车间的动脉,贯穿于整个涂装工艺。如何保障输送系统的稳定运行,减少设备的故障率就显得尤为重要。在整个涂装工艺中,前处理、电泳输送设备长期处于潮湿和酸碱的环境中,烘干输送设备长期处于高温环境下,这些外部环境不可避免会对输送设备的稳定性、寿命带来影响,最终导致企业综合效益的降低。因此,良好的润滑是保证输送设备稳定运行的重要条件。

1 涂装车间输送设备用润滑油/脂的选型

1.1 润滑油/脂首先必须满足使用环境要求

涂装车间环境比较特殊,前处理电泳区域是高湿度的酸碱环境,电泳烘干、中涂烘房、面漆烘房是含高浓度VOC(挥发性有机化合物)的高湿热环境,需要润滑的主要位置参见表1。

表1 输送设备类别及其所需润滑的位置Table 1 Types of conveying equipment and the parts needing lubrication

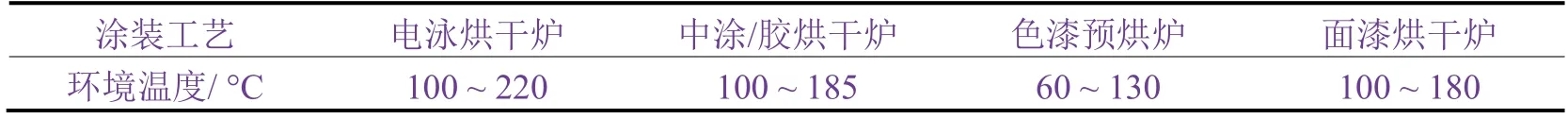

涂装车间高温润滑油/脂的使用环境根据工艺温度的不同而不同,可参见表2。

表2 涂装车间各烘房的环境温度Table 2 Temperatures of different drying rooms in a paint shop

选取的润滑油/脂需满足上述环境要求才能进行下一步选型。

1.2 润滑油/脂必须与选取的油漆相匹配

硅酮是影响涂装质量的根源,因此先决条件是:润滑油/脂不含硅酮。在此基础上才能进行润滑油/脂型号的选择。

所有用于涂装车间输送设备的润滑油/脂在使用前均须与相应的油漆材料做匹配性试验,保证它们不会影响漆膜品质,特别是不能在漆膜表面产生缩孔。缩孔会严重影响车身的外观质量及交付,是质量缺陷的最重要原因。如果不解决缩孔问题,就无法进行批量生产,势必造成更多的人力、物力、财力的浪费。

前处理电泳输送设备长期处于温湿、酸碱环境中,受到的腐蚀很严重,因此要求润滑油/脂具有良好的抗水性、耐酸碱性和稳定性。输送设备所用常温润滑油/脂需要做共溶试验,高温润滑油/脂则需要做共烘干和爆沸试验。下面根据输送设备所处区域进行分析。

1.2.1 用于前处理、电泳输送设备的润滑、防锈用油脂的匹配性试验方法

从前处理入口到电泳烘干出口,输送设备所用润滑油/脂的筛选一般要求采用磷化板作为试验样板。需要与油漆材料做匹配性试验的有:前处理电泳输送设备链条的轴承润滑脂,链条、链板的稀油,烘干链链条和轴承所用的润滑油/脂。

1.2.1.1 设备用低温油/脂共溶试验方法及要求

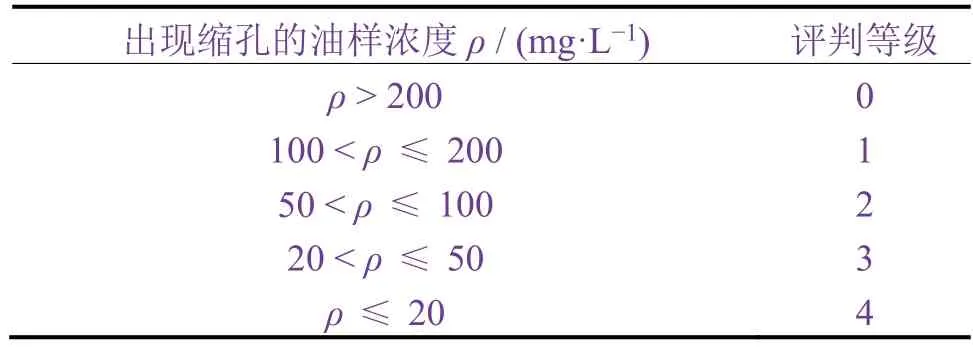

先用醚类溶剂稀释油/脂样品(液态油可以不稀释),将稀释后的样品往配好的电泳槽液中滴加,充分搅拌24 h;然后将磷化好的钢板放入其中电泳,固化后确认板面缩孔情况,直到板面出现缩孔为止。按此时的油样浓度来评定油样缩孔等级,见表3。

表3 共溶试验评审标准Table 3 Criteria for evaluation of co-solution test

共溶试验配套要求为:≤2 级。然而即使油品满足上述要求,使用时还是要加强现场管理,避免因油品污染而造成车身缩孔。

1.2.1.2 电泳烘干输送设备用高温油/脂共烘试验方法及要求

取1 g 样品均匀抹在直径约50 mm 的铝碟内,放在采用标准磷化板电泳后所得样板的中心,然后与电泳试板一起密闭烘烤,再观察电泳漆膜板上的缩孔情况,要求无缩孔。

1.2.1.3 电泳输送设备用高温油/脂爆沸试验方法及要求

润滑脂样品用二甲苯稀释,液态润滑油用纯水稀释,分别放入直径约50 mm 的铝碟中,将铝碟水平放置在电泳好的湿电泳板上,然后将电泳板水平放入烤箱内固化。固化后按表4 评价电泳漆膜板面的缩孔情况。爆沸试验的油品要求≤1 级,即缩孔少于1 个/cm2。

表4 爆沸试验评审标准Table 4 Criteria for evaluation of boiling-out test

1.2.2 用于中、面涂输送设备的润滑、防锈用油/脂的匹配性试验方法及要求

这部分的试验方法和评判标准与前处理、电泳润滑油/脂基本相同。唯一的区别在于:中涂输送设备试验样板采用电泳试板,面漆输送设备试验样板采用中涂试板,免中涂工艺常采用马口铁板作为试验样板。

试验时,样板一半区域均匀涂抹润滑油/脂,另一半区域作为空白对照。按照面漆工艺喷涂,烘干后与空白处对比以确认缩孔情况,要求无明显缩孔。

1.3 润滑油/脂必须挥发性低、积碳少、结焦少

润滑油/脂在高温下会挥发,并形成黑色油性颗粒,这些颗粒就是积碳或结焦。结焦和积碳会留在链条上,而积碳太多会增加输送设备的摩擦和磨损,更有甚者会导致轴承卡死。烘干炉内温度较高,特别是电泳烘干炉,循环风温度高达250 °C,车身油漆面温度可达180 °C,这就要求润滑油/脂挥发性低,减少挥发性物质粘附到漆膜上。所以挥发性低、结焦积碳少也是衡量润滑油品质的一个重要特征。一般根据烘烤试验后润滑油/脂的质量损失来选型,要求在220 °C 下烘烤48 h 后的质量损失≤4%。通过烘烤后润滑油/脂的颜色变化来评定润滑油/脂的结焦性能,在260 °C 下烘烤48 h 后允许少量变黄,但不允许出现可见结焦块或积碳沉渣。

1.4 润滑油/脂要有良好的抗极压耐磨性和耐蚀性

链条运行和轴承旋转时各零件之间有滑动摩擦和滚动摩擦是不可避免的。良好的润滑可以减少零部件之间的摩擦。摩擦力过大会加剧零件的磨损,并产生热能,使零件过热而损坏,这些是影响链条和轴承寿命的重要因素。因此,选取的润滑油/脂需要良好的润滑性能、抗极压耐磨性能。通过四球法测定润滑剂的承载能力和极压性能,具体指标可参考相关国标。

涂装车间前处理电泳为高湿度的酸碱环境,烘房为高温环境,因此设备用润滑油/脂需要具有良好的耐蚀性。

1.5 润滑油/脂要有合适的黏附性

选取的润滑油/脂需要黏度合适,且其黏度在使用环境下不会因温度变化而有显著变化。黏度太高,润滑油/脂不易渗透,起不到润滑作用;黏度太低,润滑油/脂就不能很好地黏附在金属表面,且会因设备的运行、振动等引起滴落。选型时需与商家充分沟通,选取黏温特性良好的润滑油/脂。对于具有滞流特性的矿物油,推荐黏度为3~ 220 mm2/s(常温100 mm2/s 以内)。

2 润滑油在涂装车间输送系统中的应用

涂装车间常用的输送系统分为前处理电泳输送系统、地面滑橇输送系统和空中输送系统。空中输送系统主要用于PVC 底涂,对涂装质量影响不大。影响涂装质量的主要是前处理电泳输送系统和地面滑橇输送系统。下面主要阐述这两类输送系统中常温润滑油/脂和高温润滑油/脂的应用。

2.1 常温润滑油/脂的应用

2.1.1 前处理电泳输送设备的润滑

前处理电泳输送设备最常用的是摆杆链输送机,其大链条所用的润滑油/脂会影响漆膜质量,减速器、履带链条及驱动链条的润滑油/脂对漆膜质量则几乎无影响。大链条需要润滑的位置一般为链板、滚轮及销轴,通常会采用自动润滑装置进行润滑,并根据设备运行状态随时调整运行周期。

图1 和图2 所示两个位置的润滑应根据需要来设定润滑频次。毛刷型链条润滑采用稀油,其常用的型号为嘉实多Castrol Tribol 290/220、克鲁勃Klübersynth CH6-110 等,牵引链条采用润滑脂(干油润滑),其型号有克鲁勃Klüberplex BE 31-222 等。

图1 摆杆链毛刷型链条自动润滑(稀油润滑)Figure 1 Pendulum conveyor with automatic brush lubricator using thin oil

图2 摆杆链牵引链条销轴自动润滑点(脂润滑)Figure 2 Automatic lubrication point for pin shaft of traction chain in a pendulum conveyor using grease

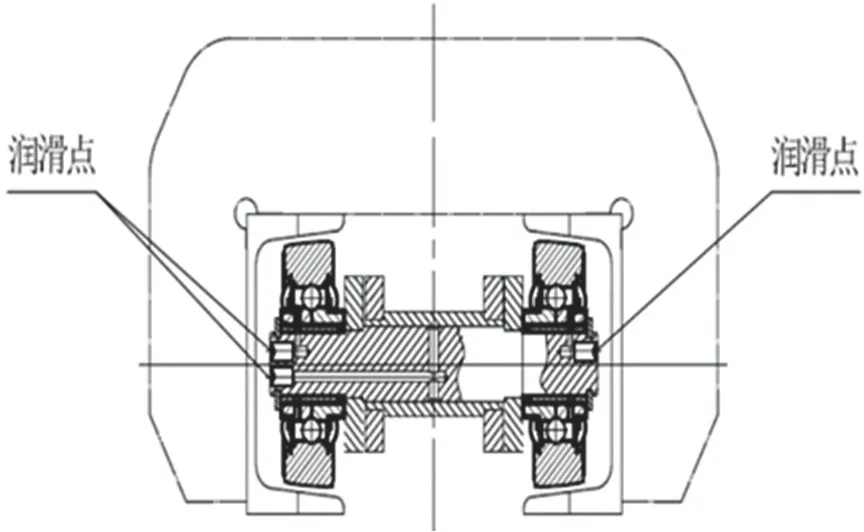

2.1.2 喷漆双链的润滑

喷漆双链作为涂装车间最重要的输送设备之一,对车身喷涂质量起着很重要的作用。良好的润滑是保证喷漆双链稳定运行的重要因素。喷漆双链的主要润滑部位是链条,其次是驱动链轮支撑轴承(见图3)和张紧装置所用滑块式立式轴承座(见图4)。链条采用油润滑,轴承采用脂润滑。喷漆双链的链条采用自动润滑系统,主要对链条的链销进行润滑,根据需要配一台或多台加油泵,对应相应数量的出油口,每个出油口均带有加油嘴,泵出来的油通过油管、喷嘴分别引入所需润滑的链节销轴处,对润滑点进行润滑。链节销轴处的加油量由加油泵控制,一般是由接近开关对安装在电机与联轴器连接处的码盘进行感应,并发出脉冲信号,从而计算出链销数,控制泵在链销点上喷射润滑油。码盘圆周均分6 个或更多的齿,用来感应开关,开关被感应的频率就是一个链节运行的时间,对应地给链节加油。给链条加油的频次(加油机自动润滑圈数)需根据现场实际情况来确定,与链长、链速有关,也就是与链条转一圈的时间有关;同时也要考虑整个车间的产能,即考虑工作时间与停链时间的关系。

图3 喷漆双链驱动支撑轴承的润滑Figure 3 Lubrication of driveshaft support bearings of twin strand chain conveyor for spraying

图4 喷漆双链张紧链轮支撑轴承的润滑Figure 4 Lubrication of bearing of tensioning device of twin strand chain conveyor for spraying

2.2 高温润滑油/脂的应用

高温润滑油/脂一般用于烘干链、高温升降机和链式滚床的润滑。这3 类设备所用润滑油/脂相同,但链式滚床采用手工润滑,本文不作介绍。

2.2.1 烘干链的润滑

烘干链所处环境比较特殊,高温、高湿。特别是电泳烘干炉,其循环风温度高达250 °C 左右。处于这种恶劣环境下的输送设备必须耐高温,良好的润滑就是设备正常运行的可靠保证。从经济性考虑,烘干链所用润滑油/脂实际耐温需比烘干炉温高20~ 30 °C。

烘干链的关键润滑部位有链条、驱动装置链轮支撑轴承、张紧装置链轮支撑轴承等。链条采用油润滑,轴承采用脂润滑。链条的润滑采用加油机自动润滑,其原理与喷漆双链润滑类似。

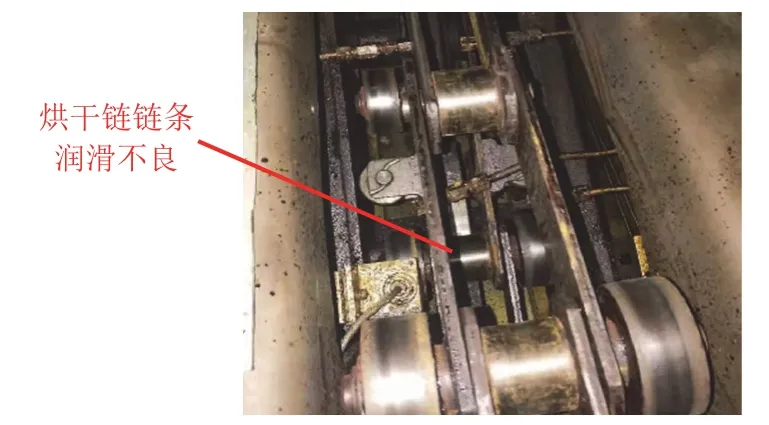

烘干链的链条若润滑不良,链条滚子与轴套之间、轴套与销轴之间均会出现干磨现象,配合面会出现磨痕,增大相互之间的摩擦力。而磨损后掉下的金属粉末积存在间隙处,会造成链条滚子转动不灵活,甚至不能正常转动,链条在轨道上的运行由滚动摩擦转变为滑动摩擦,运行阻力增大,负载增大。设备长时间处于这种条件下,会出现链条滚子及销轴磨损、卡链、链条受力不均、框架变形等情况,严重影响整机寿命。烘干双链缺油状况可见图5。

图5 烘干双链链条润滑不良Figure 5 Poor lubrication of oven twin chain conveyor

良好的润滑可以降低链条摩擦副表面的温度,将摩擦副隔开,从而降低温度对摩擦副的影响,避免摩擦副干磨,有效保护链条各零件,延长设备的寿命。

涂装车间烘干链的轴承在整个链条中起着举足轻重的作用,轴承不转的话,整个链条无法运行。烘干链处于高温高湿环境,注定了必须选用优质的耐高温轴承,而更为关键的是使用高温油脂。普通油脂在高温环境下易挥发、易积碳,不但起不到保护轴承的作用,还会影响轴承的转动,缩短轴承寿命。图6示出了烘干链轴承缺油时的状况。

图6 喷漆双链张紧滑块轴承润滑不良Figure 6 Poor lubrication of bearing of twin strand chain conveyor for spraying

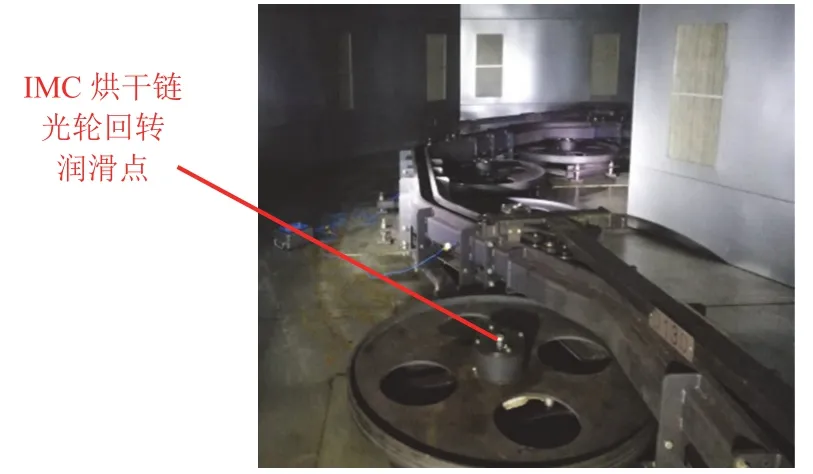

烘干双链适用于π 型烘干炉和直通炉。另一种反向单轨输送链(IMC)在电泳烘干中极为常见。IMC烘干链是国内近几年新应用在桥式烘干炉中的一种输送设备。IMC 回转部分链条处于封闭室体内,平时维修人员无法进入室体加注润滑脂,一旦烘干链出现故障,烘干炉内的车身会出现过烘现象,只能停链,待烘干炉降温后才能进行维护,严重影响产能,损失很大,所以轴承中注入的润滑脂选型尤为重要。光轮回转装置润滑位置参见图7。

图7 IMC 烘干链光轮回转润滑点Figure 7 Lubrication point of turn wheel of IMC chain conveyor for drying oven

涂装车间烘干链的轴承一般采用全氟聚醚(PFPE)型润滑脂,耐高温260 °C 以上,完全不燃烧、长效、耐化学腐蚀。常用的高温润滑脂型号有杜邦Krytox GPL227、克鲁勃Barrierta L 55/2 等。

2.2.2 高温升降机的润滑

高温升降机用于π 型烘干炉出入口,环境温度为60~ 130 °C,需要润滑的部位主要有提升链条、驱动链条、轨道、链轮支撑轴承和各种导向轮。除提升链条采用自动加油机对链条的链销进行润滑之外,其他润滑点采用手动润滑。链式过渡滚床因与升降机位置靠近,一般可以集成到一个润滑机主站上,但两种链条不同步,所以各用一个磁泵供油,控制也各自独立。现场可以根据生产工况,直接修改润滑系统的设定值来控制加油量。高温升降机的润滑需要防止润滑油溅出而污染产品。

3 结语

输送系统是涂装车间重要的组成部分,润滑则是输送设备中的关键维护程序。润滑效果的好坏直接影响输送设备寿命,最终影响汽车涂层品质。因此,选用合适的润滑油/脂尤为重要。