商用车新产品涂装工艺同步分析

张瑞欣,刘艺,高峰

(山东五征集团有限公司,山东 日照 262306)

同步分析又称工艺同步工程(SE),特指工艺审核与产品研发同步,意为工艺在产品设计开发过程中早期介入,协助产品设计部门优化产品制造工艺,分析改善产品的可制造性。其意义在于由于工艺早期介入,令工艺实施时才会暴露的问题被提前发现并得到解决,以期使早期的产品研发和后期的工艺实施尽量做到无缝对接,缩短产品研发周期和降低研发投入,同时避免量产后出现的大量产品设变和开发计划的延期。

涂装SE 分析是指在汽车开发过程中,涂装工艺与设计开发同步,为设计提供可行的工艺设计变更。其过程是在产品图纸设计、数模生成阶段进行工艺审核,使新产品车身在防锈性、密封性、工艺操作性等方面得到改善,并在样车验证阶段通过车身拆解进行验证。其工作内容包括车身工艺性审核与评估、车身拆解质量评价等方面[1]。

1 涂装SE 分析的内容

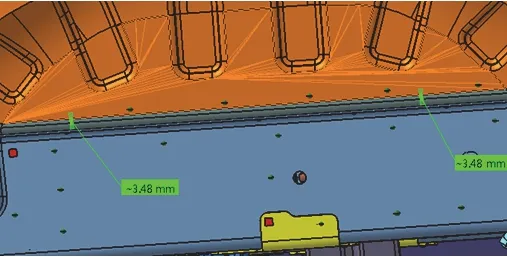

1.1 电泳屏蔽性分析

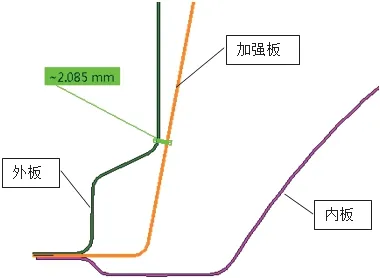

电泳屏蔽性问题一般不容易直观地分析出来,需要借助分析软件进行识别,但是对于存在特殊结构的部位,凭借经验也能够分析出是否存在电泳屏蔽风险。通常车身立柱部位最容易发生电泳屏蔽问题,典型例子如下:车身立柱内板与立柱内板加强板贴合面积大,未贴合部位间隙在2 mm 左右,且对应部位无防电泳屏蔽孔,如图1 所示。此种结构为典型的电泳屏蔽结构,必须进行结构调整。一般做法为调整立柱内板加强板与立柱内板本体间隙,使非焊接部位间隙≥5 mm。另外,需要考虑在立柱内板上加开直径≥10 mm 的防屏蔽孔,如图2 所示。

图1 立柱内外板间隙优化Figure 1 Optimization of clearance between inner and outer plates of pillar

图2 立柱内板开孔优化Figure 2 Optimization of opening of inner plate of pillar

电泳屏蔽性分析时要特别注意考虑空腔结构电泳孔的位置、大小和数量是否合理,能否有效预防电泳屏蔽问题。不同板件的开孔标准可参考表1。

表1 板件开孔标准Table 1 Plate opening standard

1.2 沥水性分析

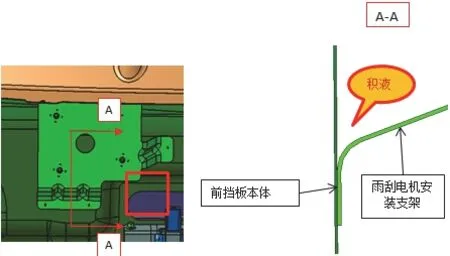

沥水性分析主要查看顶盖加强梁、地板、前围板等部位,它们经常因为形成凹陷结构而导致液体无法顺利排出。典型的是车身前围零部件在产品设计时未考虑沥水问题,形成如图3 所示的兜液结构,加重了槽液串槽问题,在烘烤时还容易导致电泳流痕,需要增加排液凸筋。

图3 增加沥水凸筋解决前围零部件的设计缺陷Figure 3 Solution of the design defect of front-wall part by adding drainage ribs

以下是沥水性分析的注意事项:

(1) 分析白车身挂装到吊具后的出槽和水平状态的沥液状况,尽量减少工序间槽液串槽。

(2) 注意对加强板等支架的分析,避免支架加强筋结构存在积液风险。

(3) 注意两钣金贴合形成的空腔结构,立面或平面是否积液,可以在空腔底部开沥水孔或导流筋来改善沥水效果。

(4) 地板上的排液孔大小、位置需符合沥水标准,开在最低点,保证良好的沥水性;地板上沥水孔下面若有钣金遮挡(距离较近),应在钣金上开与地板上沥水孔对穿的沥水孔,以改善沥水效果。

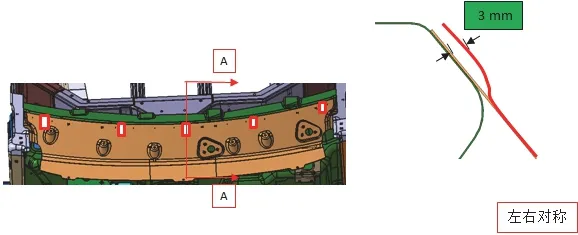

1.3 排气性分析

排气性分析主要考虑空气室的问题,多形成于底板、顶盖等部位,有侧扣碗状特征结构。由于气体在槽液中的流动较为复杂,气室不一定形成于最高点,可以参考现有车型的实际情况作出判断。典型问题是如图4 所示的前风挡下横梁积气,导致电泳漆膜不完整,容易锈蚀。该问题可通过增加5 个3 mm ×5 mm 的排气筋来解决。

图4 通过增加排气凸筋来解决积气问题Figure 4 Solution of the gas accumulation problem by adding exhaust ribs

以下是排气性分析的注意事项:

(1) 钣金结构本身就存在兜气结构的话,可以通过增加排气孔和断开焊装涂胶以防止形成气室,适用于转向柱下护罩、后轮罩内板等处。

(2) 对于多钣金贴合形成的兜气空腔,可以在钣金搭接形成的气室位置开排气孔或排气筋。开孔时要考虑能否借用总装的安装孔,减少开孔数量,并注意密封问题。

(3) 在四门两盖内板顶部增加排气筋,可令气体排出。

1.4 涂胶完整性分析

重点考虑与驾驶室相通部件、地板以及涂胶报告中细节部位的完整性。重点对前处理电泳排气、沥液用凸筋位置进行确认,保证该部位涂胶的完整性,同时要横向拓展其他车型涉水试验中的问题,避免问题重复发生。

典型问题是如图5 所示的侧围裙边内板涉水部位的内板焊缝,需要增加涂胶防锈。

图5 侧围裙边内板焊缝增加涂胶密封Figure 5 Adhesive sealing on weld seam of inner plate of side skirt

对于有涂胶必要性且存在密封不良的区域,增加涂胶要求。另外,除了分析涂胶完整性,还要注意分析涂胶必要性,即检查是否存在重复涂胶部位。对于能够保证涂胶密封性且存在重复作业的区域,取消部分涂胶要求。

1.5 涂胶操作性分析

在进行涂胶作业性分析时一般要区分是人工作业还是机器人作业,有针对性地开展涂胶分析工作,分析涂胶作业性要多与现场相结合,了解线体的工位排布,机器人和人工的作业情况等,并了解现场操作过程中实际遇到的问题,重点进行规避,这样才能更好地开展分析工作。

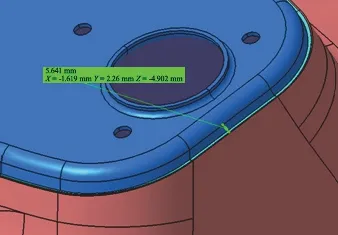

典型问题如图6,后轮罩涂胶面较小,不利于涂胶作业,需要增大涂胶面(> 5 mm)。

图6 需要增大涂胶面的情况Figure 6 Situation needing enlargement of the area to be sealed by adhesive

还有如图7 所示的问题,前轮罩后板与减震器座拼焊结构易积灰且无涂胶面,不利于涂胶作业,需要修边来留出5 mm 以上的涂胶面。

图7 需要预留涂胶面的情况Figure 7 Situation needing reservation of the area to be sealed by adhesive

以下是涂胶操作性分析的注意事项:

(1) 重点查看是否存在干涉人工或机器人涂胶作业的情况。若有干涉,可建议更改产品结构或考虑取消干涉部位的涂胶要求。如果涂装取消涂胶,那么必须考虑在焊装或其他工序增加涂胶作业,以确保产品的密封性。

(2) 若无涂胶作业面或存在钣金搭接缝隙过大的情况,要求更改产品设计,以确保涂胶的操作性。

(3) 对于涂胶有可能污染工艺孔的问题,首先考虑调整工艺孔至涂胶部位的距离,其次是考虑变更涂胶方式。

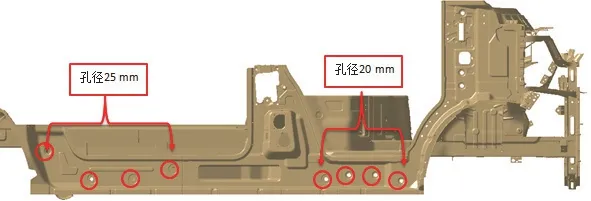

1.6 装入件作业性分析

关于装入件的作业性,首先需要分析是否有合适的工位能够进行安装作业,如果涂装无法实现安装作业,可以考虑将相应的零部件改至焊装或总装进行安装;其次需要考虑不同车型零部件的通用性。为了避免零部件的种类繁杂,可以考虑将不同车型的零部件做成通用的,从而提高防错率,降低错装风险。典型问题如图8,侧围内板裙边区域的堵件孔径不统一,生产操作过程容易出错。

图8 需统一孔径大小的情况Figure 8 Situation needing the unification of aperture size

以下是装入件作业性分析的注意事项:

(1) 分析装入件作业安排是否合理。依据现场实际作业排布,合理安排作业工位。对于无法进行作业的零件,需要考虑改至前工序或后工序进行安装作业。

(2) 分析不同车型装入件是否能够通用。由于车型结构不同,因此不可能所有装入件都能实现通用。

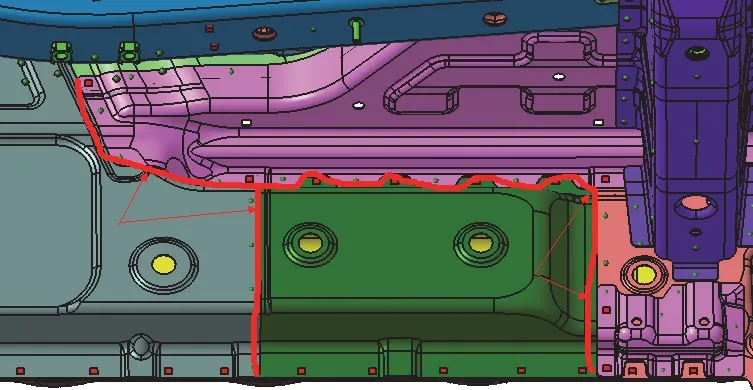

1.7 总装干涉性分析

车身涂胶后,需要提前识别涂装涂胶对总装件的影响,主要检查内饰件与钣金件的间隙是否合理。根据工作经验,一般存在干涉的总装件是侧围护板和后围护板。内饰件与涂胶干涉的典型问题如图9 所示。对于间隙不足的情况,可更改内饰件设计尺寸。若产品设计无法更改,可以考虑变更涂胶方式以消除干涉,例如将局部的刷胶作业改为刮胶作业。

图9 内饰件与涂胶干涉的情况Figure 9 Interference between interior part and adhesive

2 车身拆解验证

电泳车身拆解验证也就是车身防锈性验证,用于检查车身内板与外板及内部空腔的电泳涂层厚度及完整性,同时验证排气效果以及防锈蜡应用的部位与必要性,分析目前的车身状态是否满足防腐要求。其主要工作步骤包括准备电泳车身、拆解电泳车身、确定评价标准、得出拆解结论和提出改进方法。

2.1 电泳车身的准备

新产品试制首台车身在涂装通过性验证后,一般再被用作防锈性拆解验证用车。如不能拆解,需要协商相关部门安排拆解用车资源,做好拆解计划。

2.2 电泳车身的拆解

2.2.1 记录生产线参数

要记录的参数包括磷化处理的各项参数,如温度、时间、总酸、游离酸、P 比、pH 等,以及电泳过程各项参数,如电压-时间曲线,槽液的温度、固体分、pH,车身相对于槽液水平面的垂直(上、下)位置,阳极形状尺寸和在电泳槽内的位置,车身在电泳槽内的移动路径、旋转角度以及在进入点和出口点的角度、传输速度、全浸时间。

2.2.2 记录车身外表面膜厚

车身拆解前必须完成对车身外表面膜厚的检测和统计。

2.2.3 左右对称拆解

车身拆解必须要有涂装专业人员在场,在涂装专业人员的要求下进行。

首先拆除侧围外板,将侧围各部位内板裸露出来,包括A 柱、B 柱、C 柱及门槛、后轮罩的内部空腔部位。然后拆解地板纵梁、地板横梁、顶盖横梁、发盖总成、后背门总成的内部空间,以及包边部位、钣金跟钣金形成的空腔部位。根据数据来分析会产生电泳不良的位置。

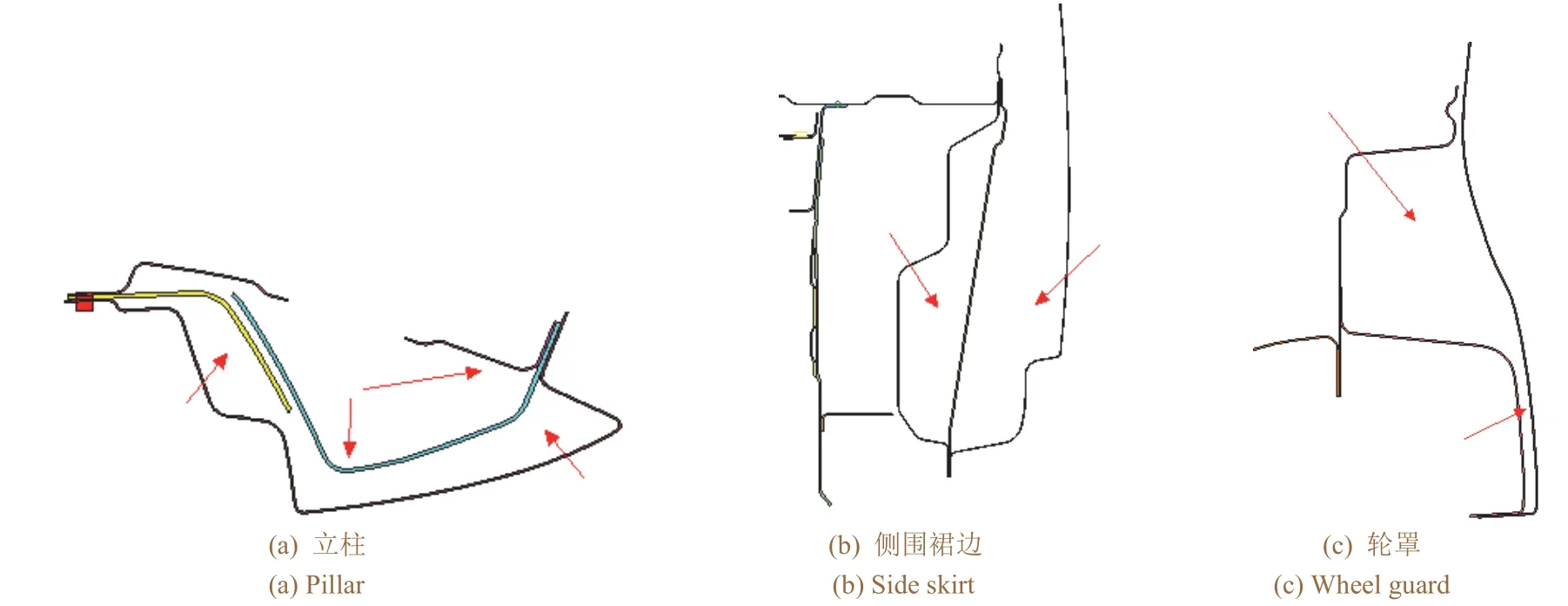

2.2.4 测量内腔膜厚

用膜厚仪测量拆解后的内腔各部位膜厚,并用记号笔写在车身上,拍照保留,整理数据到表格内。立柱内腔、侧围裙边内腔和轮罩内腔的膜厚检测举例如图10 所示。

图10 不同部位内腔膜厚检测位置Figure 10 Positions needing measurement of coating thickness

2.3 评价标准

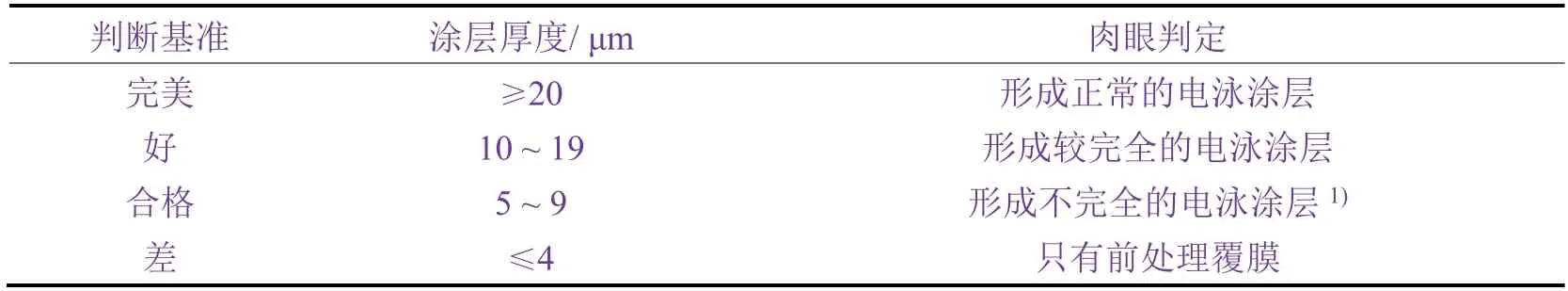

电泳质量从“涂层厚度”与“肉眼判定”两方面进行评价,内腔电泳效果评价标准见表2。

表2 内腔面电泳评价标准Table 2 Criteria for evaluating the quality of electrocoated internal cavity

1) 不完全的电泳涂层是指依据在前处理液完全沥净的状态上电泳后形成的涂膜表面粗糙的外观状态。

2.4 拆解结论

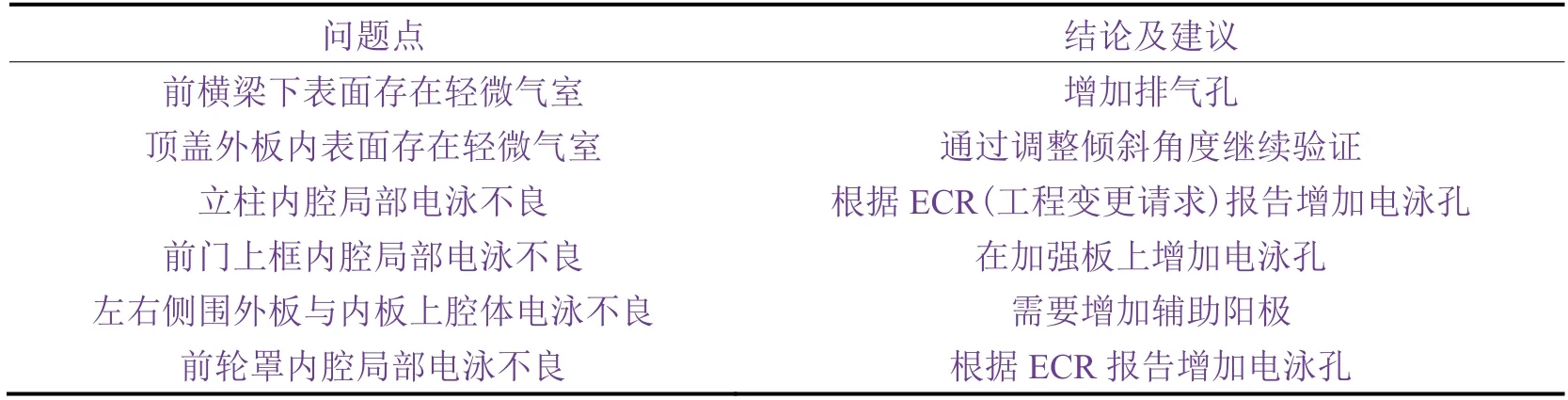

对电泳车身拆解验证进行最终评价,出具拆解报告(可参考表3),对判断为电泳质量差的部位提出优化方案,与相关部门协商后要求适当更改设计。

表3 电泳车身拆解问题点及改进建议Table 3 Problems found after disassembly of electrocoated vehicle body and corresponding improvement measures

2.5 改进方法

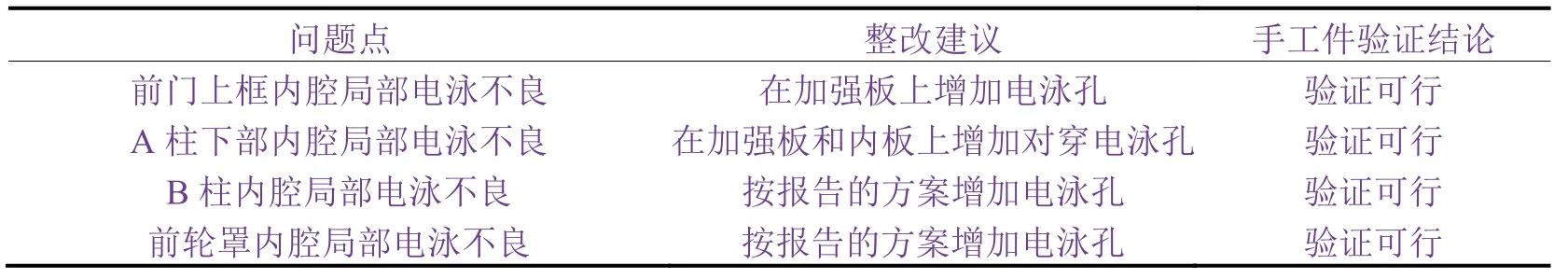

涂装工艺及与之相关的部门协商的改进方案可采取手工件验证完成。手工件验证过程中,涂装工艺人员详细跟踪记录相关问题(如表4),将方案提交产品部门,再由其下发给冲压、焊装专业人员分析可行性,尽量避免出现对模具、夹具的更改,如无法避免,应根据验证效果会同产品部门协商解决方案。

表4 拆解问题点整改汇总Table 4 Summary of rectification of the problems found after disassembly

3 结语

涂装SE 需要根据具体车型和生产线进行多次分析、多次拆解。对验证效果多总结,在实践中不断积累经验,才能达到SE 分析的目的。