汽车油漆车间Dürr 机器人内表面喷涂的模块化编程

周嘉

(上汽通用汽车有限公司,上海 201206)

随着整车厂自动化率的不断提升,在油漆车间工艺中,涂胶及油漆喷涂作业逐渐被机器取代,机器人数量不断增加。喷涂作业作为油漆车间最早实现自动化的工艺,从外表面自动喷涂加内表面手工喷涂工艺,到现在内外表面全部采用自动机器人喷涂已经成为新工厂的标准工艺流程。此外,由于汽车市场竞争日趋激烈,新车型发布速度也在不断加快。对于整车厂而言,新车型的机器人自主编程工作也逐渐变成现场的核心业务之一。

1 Dürr 机器人内表面喷涂技术

1.1 喷涂方法

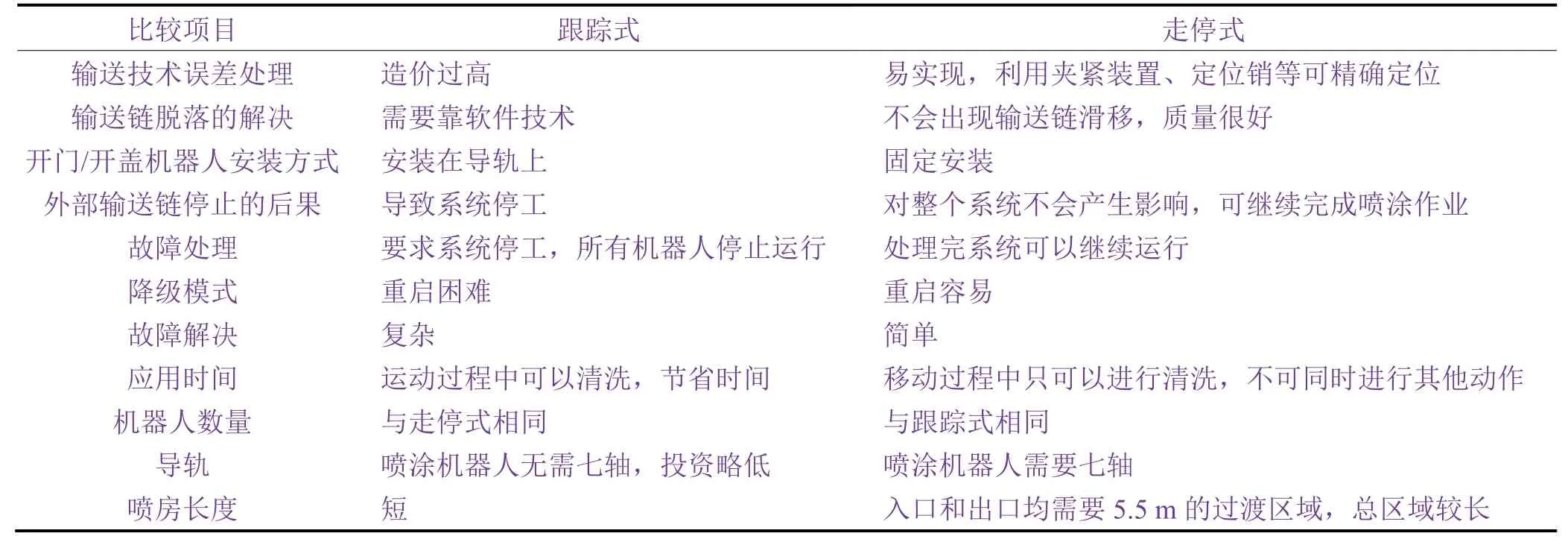

内表面喷涂和外表面喷涂一样,可以分为跟踪式喷涂和走停式喷涂,其优缺点见表1。

表1 跟踪式与走停式内喷机器人站的优缺点对比Table 1 Comparison of advantages and disadvantages of line-tracking and stop-and-go interior spraying robot stations

跟踪式喷涂和走停式喷涂各有优缺点。采用跟踪式喷涂的最大优点是输送方式为输送链,站前站后不需要过渡段,所需的喷房短,可以减少喷房初始投资和日后的运行成本;而采用走停式喷涂的最大优点是有利于车身的准确定位,且系统故障少。

由于白车身内表面结构复杂,在喷涂过程中不可避免地会出现机器人雾化器与车身距离较近的情况(最近处可能小于1 cm),这就要求车身的定位必须十分精确,定位精度要求达到±1 mm,以防由于车身定位偏差而造成机器人与车身相撞。为了避免此情况发生,大部分汽车主机厂采用走停式喷涂。

走停式喷涂的定位方法有两种──夹紧定位和定位销定位,后者往往更加准确且稳定。

1.2 内表面机器人的布置

内表面机器人布置往往分为单层结构及双层结构,如图1 所示。单层结构是标准配置,喷涂机器人安装于同一水平面上;双层结构为非标准配置,喷涂机器人安装于两个水平面上,喷涂机器人数量与单层相比有所增加,详见表2。

图1 单层(a)和双层(b)内喷机器人配置图Figure 1 Layouts of single-layer (a) and double-layer (b) interior spraying robot stations

表2 内喷机器人配置表Table 2 configuration of internal injection robot

1.3 工艺设备

1.3.1 计量泵

计量泵直接决定了机器人喷涂时的油漆流量,而油漆流量影响漆面的遮盖力、流挂极限以及整车外观,一般设置为200~ 400 mL/min,但是在棱角、落水槽等位置会根据具体情况进行设定。喷涂机器人往往使用齿轮泵作为油漆流量的计量泵。计量泵的准确性对油漆流量的影响极为关键,需要定期对计量泵进行流量标定。

1.3.2 成型气

需采用双环成型气,即在同一半径下有相邻的两道成型气孔。如图2 所示,一道成型气较宽,另一道成型气较窄,通过控制两道成型气的出气量就可以更易获得比单环成型气精准的喷幅,有利于小面积喷涂,提高喷涂质量。

图2 成型气的控制原理Figure 2 Control principle of shaping air

1.3.3 高压发生器

对水性3C2B 工艺来讲,中涂、色漆内表面雾化器不配置高压电极,清漆才需配置高压电极。原因如下:

(1) 内板空间狭小,无法使用外置电极,只能使用内加电方式,而中涂、色漆为水性漆,不宜使用内加电方式。

(2) 中涂漆固体含量高(可达65%左右),即使不加电,也可以通过喷涂参数调整来达到膜厚要求。

(3) 色漆由于膜厚要求低,只需起到覆盖作用,不加电也可以达到要求。

(4) 清漆一般为2K 溶剂型漆,一方面可以使用内加电模式,另一方面由于其固含量只有45%左右,若要达到膜厚要求,需要施加一定电压。

1.3.4 旋杯

因喷涂面积小,喷涂枪距短,所需油漆流量小,故使用直径小的旋杯可以在相对较低的转速下实现油漆的高效雾化,一般选用直径为59 mm 的旋杯。

1.4 工装夹具

前盖/后盖夹具的端头要配置一个圆圈,直径50~ 100 mm,为竖向,以便开盖机器人的钩子可以方便地将前盖/后盖掀起,如图5 所示。需要注意的是,夹具端头不可超过滑撬的端头,以免影响安全光栅的正常使用。前门/后门夹具一般采用铰链式,开门机器人可以直接用力将车门打开和关闭。

2 Dürr 机器人模块化编程研究

2.1 常规编程模式

通常在进行机器人编程时都会采用先离线后在线的线性编程模式,但是由于整车厂的项目周期往往比较紧凑,在线调试时间又比较零散,只能利用停产时间进行在线调试。如果使用传统的线性编程模式,整个调试周期会被拉长,时间利用率不高,且易造成项目中错误发生率上升。故针对整车厂新车型编程环境,研究了模块化编程方式。

2.2 模块化编程模式

通过对离线编程和在线调试的任务进行归纳分配,将整个编程阶段分为车身测量、离线仿形、开门开盖仿型调试、在线调试及参数优化五块,如图3 所示。通过合理的时间分配及离线模拟,减少现场调试时间,从而缩短整个项目周期,提升人员工作效率。

图3 模块化编程流程Figure 3 Modular programming process

2.2.1 车身测量

车身测量,即测量车身在喷涂站内的精确位置,通过在离线数模(Local 程序)上的特征点轨迹,与实际站内车身(World 程序)上的特征点轨迹对应,从而获得车身在站内的实际空间位置(如图4 所示),这样通过编程软件所完成的机器人仿形就可以精准地应用到生产现场。

图4 车身坐标测量Figure 4 Coordinate measurement of car body

由于内表面喷涂的精度要求比外表面喷涂更高,在时间充裕的情况下,现场往往会在车前部和后部各寻找一组特征点轨迹,分别应用于前部和后部的机器人,已满足更高的喷涂精度要求。

2.2.2 离线仿形

与外表面仿形编程一样,内表面仿形同样需要先进行离线编程,流程如图5 所示。首先需要确定好四门两盖的打开角度,一般会确定全开、半开、全关三个角度。由于之后的编程中这个角度一旦出现变化,大部分的仿形程序都需要重新制作,因此这个角度选择一定要慎重,一经确定,在离线过程中不能更改。完成开门开盖的角度确认后,就可以利用停产时间进行开门开盖机器人的仿形调试。

图5 离线仿形模块化编程流程Figure 5 Modular programming process of offline profiling

在之后的喷涂机器人离线仿形编程中,需要注意以下几点:

(1) 机器人的移动速率一般在700~ 800 mm/s,加速度约为3 500 mm/s2。

(2) 由于内表面喷涂时空间都比较狭小,一定要注意机器人与车身之间保持好安全距离,避免与车身发生擦碰。

(3) 在转向位置尤其是急转弯时要设置过渡点,保证雾化器转向时轨迹较平顺,并且与车身表面保持一定距离。如果转向角度过大,建议先关枪,以避免流挂。

(4) 对于后举门顶部铰链的落水槽位置,由于后盖全开位置往往无法对此区域进行喷涂,需在一个半开位置从后举门上方对此区域进行喷涂。

(5) 由于内板结构复杂,无法如外表面喷涂一样能保证较为一致的枪距,因此在离线编程中需要多设置不同的参数,以保证喷涂质量。

完成了喷涂机器人的仿形编程后,需要对各机器人的喷涂逻辑及碰撞区进行设定。由于内表面喷涂站较外表面喷涂站有更多的机器人,因此在碰撞区设定时不仅要考虑相邻喷涂机器人直接的逻辑关系,还要考虑到与开门开盖机器人的逻辑关系。在编程时,除了使用碰撞区设置(set collision(n,high/low))外,还可以通过读取开门开盖机器人的位置状态来设置各机器人的喷涂逻辑。

在所有程序都编写完成后,可以使用simulation(模拟)功能对整个程序进行验证,在程序运行过程中通过人为暂停某一台机器人来测试对应的碰撞区域是否生效,并且通过对碰撞区位置的不断优化来减少操作时间,达到仿形程序的精益化,提升产能。

2.2.3 开门开盖仿形调试

开门机器人往往为三轴机器人,其前端配有专门的开门钩用于开关车门,开门钩上往往还装有传感器以检测是否钩到车门或有无插到门外板。在离线仿形完成门的开度确定后(一般为80°~ 110°)即可进行开门机器人的仿形调试。一般来说,先在数模上量出此开度下锁孔到锁扣的距离,在现场打开至同样距离来确定开度。调试仿形时需注意在仿形运行中开门钩上顶针相对于门板的位置要比较固定,以减少开门钩与门板摩擦而导致的漆片掉落。如果开门机器人使用的是力矩传感器,那么需要在连续运行时记录传感器数值,以找到合理的传感器设定值。

开盖机器人采用与喷涂机器人一样的六轴机器人,只是没有喷涂所需的工艺设备,第四、五、六轴前端配有开盖钩,开盖钩法兰面上配有力矩传感器来识别是否正常勾住前后盖或者前后盖有无被卡住。在离线仿形完成前后盖的开度确定后即可进行开盖机器人的仿形调试。一般来说,开盖机器人在运行过程中有5 个位置点:初始位(home),等待位(wait position),全关(full close),全开(full open),半开(half open)。其中全关、全开、半开这3 个位置通过在数模上测量发动机前杠至前盖锁扣距离来确定开度。调试中注意运行轨迹要尽量平滑,且开盖钩与前后盖夹具的接触点尽量保持不变,以保证开盖顺畅。在连续运行过程中要记录力矩传感器数值,以确定防错用的传感器设定值。

另外为了主程序调用方便,开门、开盖机器人仿形在各个位置点直接单独设置程序模块。

2.2.4 在线调试

喷涂机器人离线仿形完成后就可以进行在线调试(如图6 所示),按照以下步骤进行:

图6 在线调试模块化流程Figure 6 On-line commission modular process

(1) 对单台喷涂机器人的仿形进行调试,考察它在运行中与开门、开盖机器人的配合。由于离线编程时程序往往是通过复制镜像的方式来加快编程进度,因此在线调试时需要观察机器人有无与车身发生碰撞。如果有发生碰撞,就需要对此台机器人的仿形进行单独调试,确保机器人不与车身发生碰撞。

(2) 对机器人喷涂过程中雾化器离车身的距离以及喷涂区域进行标定,可以将雾化器上的旋杯拆除,利用扎带等工具模拟雾化器喷涂距离(一般为200 mm),通过运行程序来确定雾化器与车表面的距离,并确保雾化器扇面对准所要喷涂的型面。

(3) 对每个机器人的碰撞区进行验证。可以在将一台机器人开入碰撞区域后,运行与之相干涉的机器人仿形,检查两台机器人是否发生碰撞。

(4) 将所有机器人切换至自动模式,将运行速率设置成正常速率的10%后开始运行程序,确保所有机器人运行正常后,逐步将速率提升至正常速率的50%再运行,最后提升至正常速率运行一次,其间可以暂停任意一台机器人以验证碰撞区逻辑,直到所有机器人都可以在100%的速率下运行。

2.2.5 参数优化

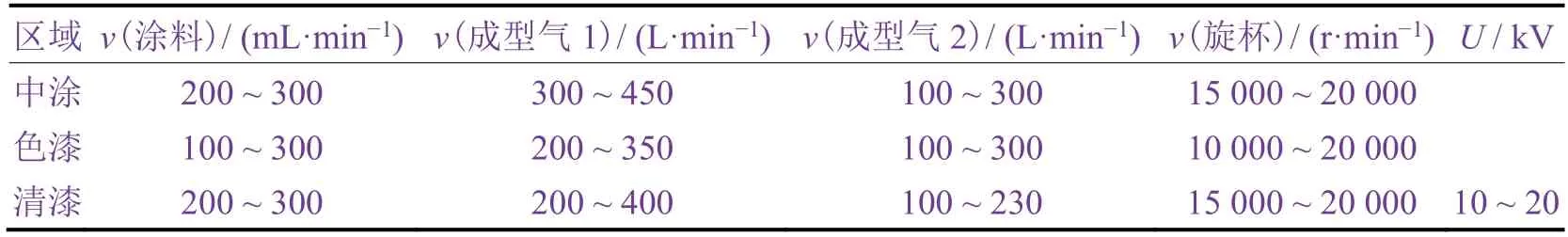

在仿形能够正式使用后,需要对喷涂参数进行优化,在离线编程时各参数往往按照经验值来进行设定,见表3。由于内表面喷涂的扇面要求比外表面喷涂时小,因此转速相应也小于外表面喷涂,而在两道成型气的设定中,成型气1 的流量大于成型气2,这样使得整体喷幅更小,而且更易精确控制。一般只有2K 清漆可以施加电压,且内表面结构复杂,边缘较多,所以内表面只施加10~ 20 kV 的高压。

表3 不同区域的工艺参数设定值Table 3 Process parameters in different areas

但是在实际应用中,由于每个项目的车身内表面结构都不尽相同,因此需要注意以下参数优化要点:

(1) 内表面常见的喷涂缺陷有流挂、漆薄、针孔、干喷等,需要特别注意。可以使用蝴蝶图记录缺陷位置,有针对性地进行参数优化。

(2) 对于一些不易喷涂的位置(如铰链、凹槽),可以通过调整成型气量,减少喷幅,多次多角度进行喷涂等方法提升上漆量。

(3) 由于水性色漆需要有一个预烘烤过程,因此内表面色漆漆膜不宜过厚,转向及弯角区域需要适当关枪,以防止油漆积聚造成脱水率不足而产生缺陷。

(4) 每做一个新颜色需要重新建立颜色参数表,以达到各颜色精细化的优化管理。

3 结语

车间通过模块化的自主编程流程梳理,大大提高了编程效率,实现多人合作编程,在人力资源投入有限的情况下同时满足了现场调试进度及新车型启动需求。不论是内表面还是外表面自动喷涂工艺,又无论是跟踪式还是走停式机运方式,模块化编程思路对加速整车厂自主编程推进都具有一定的参考价值。