安川喷涂机器人仿形制作及其参数设定

陶洋,姜磊,晏飞

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

随着汽车制造业的发展,机器人喷涂已经成为行业主流。用机器人替代人工在高污染环境下进行作业,既解放了劳动力,改善了用工条件,极大地提高了劳动效率,又能有效避免人为的不稳定因素对喷涂效果的影响。机器人的仿形制作和工艺设定尤其重要,直接影响车身的喷涂质量。本文以安川MPX3500系列喷涂机器人为例,探讨了其仿形的制作和工艺参数的设定。

1 MPX3500 喷涂机器人简介

MPX3500(见图1)采用本质安全防爆与内压防爆的组合防爆结构,有适合左右对称布局的2 种型号(YR-MPX3500-*0*和YR-MPX3500-*1*),可以安装在地面,也可以壁挂、倒挂。某涂装车间的往复机改造机器人项目因喷漆室空间偏小,故采用如图2 所示的壁挂式以节省空间。该机器人配备新型的DX200控制柜,也满足喷涂车间的防爆要求。

图1 MPX3500 机器人的模型Figure 1 Model of MPX3500 robot

图2 采用壁挂式安装的MPX3500 机器人Figure 2 Wall-mounted MPX3500 robot

2 机器人仿形

2.1 仿形前的准备

分析车身的具体数据(如长、宽、高等),以便后期进行喷涂分区和设定等待点。收集车身的三维数模图形,用于离线仿形的调试,在重建工作场景的虚拟环境时使用。利用三维软件(如CATIA、UG、CAD 等)调整三维数模的比例、颜色及文件格式,以便满足机器人离线仿真软件的要求,确保仿真环境与实际现场一致。

2.2 离线仿型的编制

本文用的仿真软件是安川机器人专用的MotoSim EG,可验证机器人系统的可行性,并输出离线仿形程序。利用仿真软件在离线情况下编制出仿形程序,极大地减少了现场示教的工作量。

2.2.1 导入车型数模

在MotoSim EG 中导入车身数模(如图3 所示),设置车身比例大小、位置以及输送带的速率、启动点等,设定喷涂工艺,如图4 所示。

图3 在MotoSim EG 仿真软件中导入车身数模Figure 3 Importing the numerical model of car body in white to MotoSim EG simulation software

图4 MotoSim EG 仿真软件的工艺操作界面Figure 4 Display panel of MotoSim EG simulation software for process operation

2.2.2 仿形的离线编制

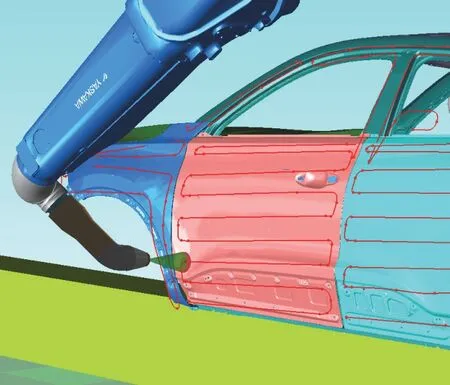

离线编程改善了编制者的编程环境,可以提高编程的效率,减少机器人停机时间。基于三维车身数模,可宏观地看到车身的轮廓线、平面、曲面、关键点等。根据工艺要求进行一系列操作、调试,将自动生成机器人的喷涂轨迹(见图5),即控制指令。

图5 用MotoSim EG 仿真软件通过离线仿形得到的喷涂轨迹Figure 5 Spray trajectory obtained by offline profiling using MotoSim EG simulation software

根据三维车身数模来离线编制仿形程序时应充分考虑现场喷涂工艺的需求。根据车身数模及工艺需求而编制的仿形Job 程序实例如下:

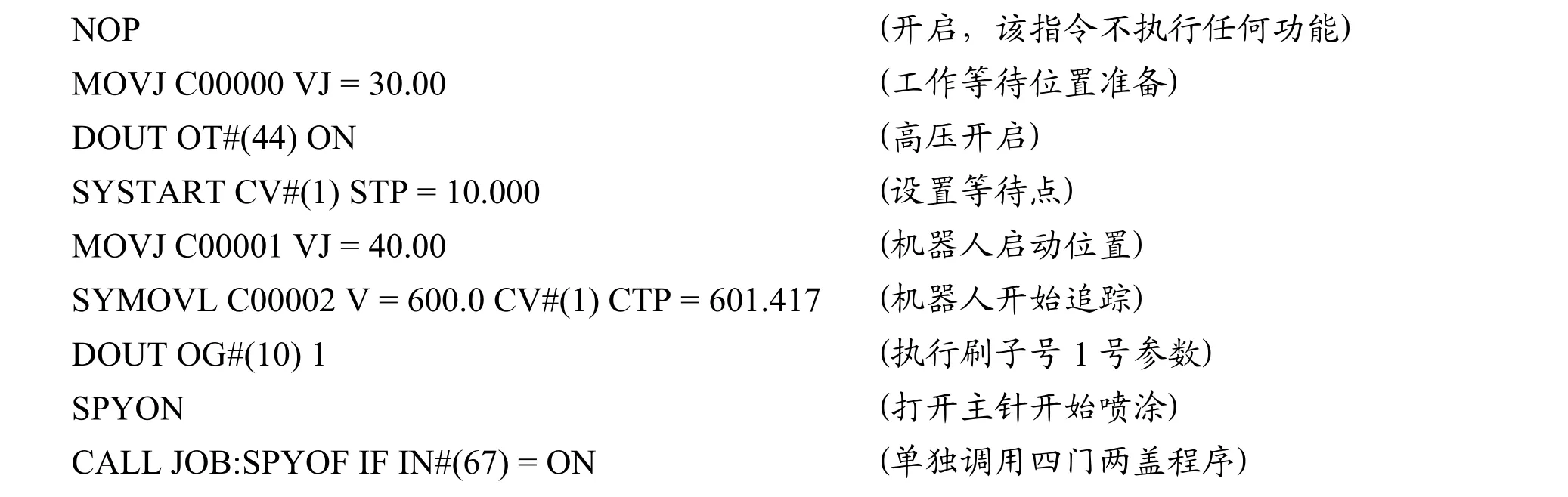

程序编制结束后,需要进行多次离线仿真(见图6),以修改不正确的机器人姿势或位置,如限位报警,存在碰撞壁板风险的位置等。

图6 在MotoSim EG 仿真软件中进行虚拟测试Figure 6 Virtual testing operated in MotoSim EG simulation software

2.3 仿形现场示教及测试

2.3.1 现场示教

为了减小离线仿真与实际车身的差异,需要在线示教,优化仿形,直至满足实际质量要求为止。应注意TCP(tool central point,工具坐标的原点)与车身表面的相对距离、方向和速度,一般情况下TCP 与车身的距离(又称枪距,即机器人旋杯与车身表面的距离)为220~ 250 mm。顶盖与侧面、拐角处的上漆率不同,可稍作调整。为方便观察枪距,示教时可在雾化器前端绑定参考尺,如绑定一定长度的扎带(见图7)。两条喷涂轨迹间的距离称为喷涂间距(即图8 中贴在车身上的两标识胶带之间的距离),它与油漆的重叠率有关:一般油漆的重叠率在60%~ 85%之内,因此喷涂间距在平整表面一般设定为100 mm 左右,在边角、边缘段可小些,如50~ 70 mm。

图7 绑定扎带便于观察枪距Figure 7 Facile observation of the distance between spray gun and car body through binding ribbons

图8 在车身上标记规划的喷涂轨迹Figure 8 Marking of planned spray trajectory on car body

2.3.2 仿形的复制

如果机器人数量和布置相同,为减少编程,提高编程效率,可将面漆站的仿形数据复制到清漆站的机器人中,根据本站的工艺参数作出相应修改即可,如左右对称喷涂仿形可以进行平移及局部修改、调整姿势等,这样操作既简单又快捷。

2.3.3 等待点的设置与调整

机器人通过输送带编码器传递的脉冲信号时时刻刻计算出车身位置,进行跟踪喷涂。在程序中可以设置输送带运行数值(即车身位置)为机器人不同喷涂区域的追踪启动点,如程序段“SYSTART CV#(1)STP=650.000”,即表示当输送带运行到等于或高于650.000 时,机器人方可执行下一步程序,否则继续等待,不做任何动作。需要考虑车身长度、间距、干涉区等因素,设置合理的等待点以避免因设置不当而造成机器人轴极限报警、干涉区碰撞等问题。

2.3.4 无车在线仿形模拟

仿形示教完成后可做无车虚拟测试,即在喷涂平台系统中输入一台车身的虚拟信息。机器人接收了虚拟车身数据后进行模拟喷涂。这可以进一步查出仿形存在的问题,如机器人关节轴极限报警、干涉区碰撞、加速度过大、异常报警、不合理编程等。用示教器修改未能通过的轨迹点并重复测试,直至顺利运行为止。

2.3.5 实车运动轨迹测试

通过虚拟测试之后,再执行一遍实车运行。在测试过程中可故意多次停止输送带,以查看仿形编制中等待点的设置是否合理。运行测试时需手持示教器,以便在发现有砸车危险的情况下立即按下急停。该阶段是仿形制作的最后一次测试,不只是测试等待点设置的合理性,也为了测试以下问题:(1)车型的识别;(2)仿形的偏差;(3)机器人的加速度;(4)动作的连贯性;(5)砸车风险。发现问题点后应即时返回示教阶段,修改仿形程序,直至完全通过为止。

3 喷涂工艺参数的设定

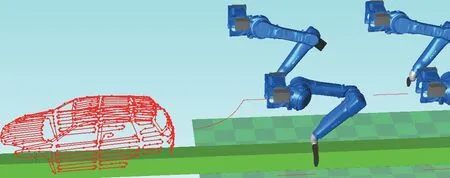

喷涂设备厂家都有各自的工作台软件方便工作人员调整工艺参数,尽管软件界面不同,但调整工艺参数的功能是一样的。本文以安川都林公司开发的“Paint Studio”软件设定工艺,采用OLP(off-line programming,离线编程)和喷漆工作台一体化的系统,通过3D 模拟简便地修改机器人的喷涂仿形及高压、旋杯转速、流量、成型空气等参数,其操作界面如图9 所示。

图9 Paint Studio 软件的操作界面Figure 9 Human-machine interface of the Paint Studio software

3.1 刷子号的调整

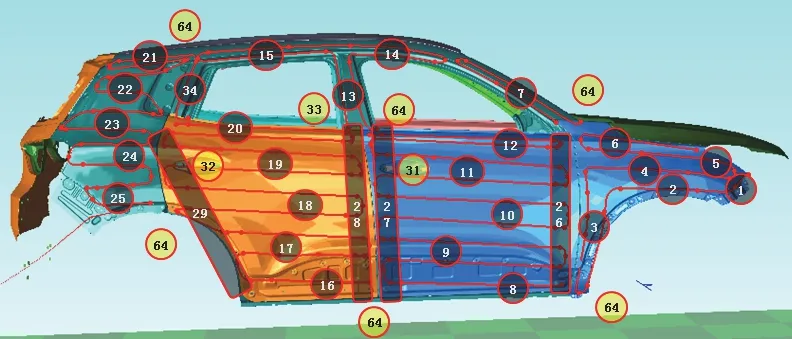

在设定工艺参数前先要调整好刷子号(即喷涂分区,是设置流量、高压、转速、成型等的最小单元载体),用来实施车身不同区域的工艺指标。刷子号的设定原则一般是往复喷涂路径相同且表面平整、膜厚要求一致的编为一个刷子号。边角及边缘、棱角突出位置单独设置刷子号,有利于后期某处出现问题时调整工艺参数,而不至于影响其他刷子号的喷涂分区。图10 是规划的刷子号分布,其中64 号刷子定义为等待点刷子,无喷涂流量。

图10 规划的喷涂分区示意图Figure 10 Schematic diagram of planned spraying zoning

3.2 工艺参数的设定

3.2.1 喷涂流量

喷涂流量是单位时间内通过计量单元输送给雾化装置的涂料量,它直接影响车身膜厚。不同颜色及不同供应商提供的涂料的遮盖力不尽相同,车身不同位置(如顶盖和侧裙部位)的上漆率又有所不同。一些常见的涂装缺陷(如流挂、少漆、露底等)直接与膜厚有关。一般流量控制在50~ 700 mL/min,取决于涂料特性及工艺要求。需注意要定期(一般每月一次)标定计量单元,发现误差及时校正或更换。若临时应急,可调整“参数的过载百分比”,一般各类喷涂工作台的人机界面都有此选项,保证给予的涂料量是准确的。

3.2.2 旋杯转速

旋杯的转速也是影响涂料雾化效果的重要因素。当其他工艺参数不变时,旋杯的转速越大,雾化的涂料滴直径越小,雾化细度越好;反之,转速越小,雾化细度越差。转速过低会导致涂层粗糙,而转速过大会导致涂料损失过大,以及对喷涂室细微的气流变化敏感,令膜厚出现波动。不合理的过大转速也会造成雾化装置的空气轴承异常磨损。一般适宜的转速为40 000~ 70 000 r/min,根据不同部位的工艺需求以及不同涂料的流率特性而设定。

3.2.3 成型空气

成型空气是从均匀分布于雾化器成形空气罩内的小孔中喷出的,其作用是控制漆雾扇面大小,又称整形空气或扇面空气。空气流量会影响漆膜的重叠率,常设置在100~ 350 NL/min 的范围内。

3.2.4 高压

在高压静电喷涂中,一般旋杯为负极,车身为正极,在两极之间施加高电压后,雾化后的漆雾颗粒吸附到被喷涂的车身表面。高压的大小直接影响上漆率和膜厚的均匀性。若电压过低,涂料的上漆率差,易产生橘皮、少漆等质量问题;若电压过高,易产生放电,特别是在车身的边缘、折角部分出现起泡、流挂、发花、凸起物密集[1]等缺陷。在汽车喷涂中的高压一般在40~ 80 kV 之内。为避免静电效应,通常折角区域的电压设置为40~ 50 kV。

4 试喷涂、优化调整以及数据备份

4.1 车身试喷涂

在车身不同部位粘贴试板卡用于检验膜厚(用膜厚仪测量)或进行色差对比。实车试喷涂不但可以检查喷涂效果,也再次验证仿形的枪距、速度等设置是否存在问题。发现质量问题后应及时分析原因,并调整喷涂工艺参数或优化仿形。

4.2 仿形的同步微调及优化

仿形本应在编制与调试阶段进行,但是有时因现场需要或遇到工艺参数方面无法处理的问题,需要微调仿形给予解决,如调整机器人的姿势、喷涂移动速率等。此时若还是离线编制程序,则时间往往不允许;若是现场示教,又需要生产停线。这就需要同步优化仿形程序,不经历机器人现场示教阶段,令修改的仿形立即在机器人上执行。安川都林的Paint Studio(见图11)就是一款能在线修改的工作平台,可同步优化在线的机器人仿形,调整过的仿形轨迹经保存、下载,会立即执行于当前在线的机器人作业中。

图11 仿形优化界面Figure 11 Interface for profiling optimization

在做仿形同步优化时一定要谨慎操作,结合现有工艺需要和以往经验进行优化,调整仿形时注意机器人的姿势、运动速率、枪距的修改,考虑是否会造成机器人进入干涉区、出现轴极限位报警、发生砸车等风险。根据推理及经验判断确认无误后再下载到正在作业的机器人中执行。因此,建议比较大幅度的仿形局部修改还是在停线时通过示教对点阶段、模拟测试阶段后确认无误,再到现场机器人的作业中执行。

4.3 数据的备份

仿形和工艺参数是喷涂机器人的两大核心数据,保证数据的安全性是十分重要的。各大设备厂商在喷涂工作台配置的软件中都具备定期备份或自动备份每次修改前的数据等功能。但是,仍然建议1~ 3 个月至少手动备份一次并存放在外置储存介质中(如移动硬盘、光盘、U 盘等),以备不时之需。在PLC(可编程逻辑控制器)异常停机或重启时,应确保PLC 程序中DB 块中储存的工艺参数和喷涂工作台参数一致,若有异常及时处理,保证各项工艺数据正确无误地执行在喷涂系统中,才能确保车身按正确的工艺参数完成喷涂。

5 结语

车身喷涂仿形的编制和优化直接奠定了机器人喷涂的基础,各项喷涂参数在此之上又各自发挥不同的作用,致使喷涂呈现出不同的效果。仿形和工艺参数相辅相成,工艺参数之间相互影响、相互制约或补偿,同时设备运行状态对各工艺参数的影响也应充分考虑在内。这些因素相互影响的同时,又受到整个喷涂系统环境(如喷房温度、湿度、风向等)的影响。所以,调试出良好的喷涂质量效果,不光需要数据分析理论的支撑,更多的是需要现场经验的积累。