浅谈高频开关电源的功率转换变压器制作工艺

高敏

(福建星海通信科技有限公司,福建福州,350008)

0 引言

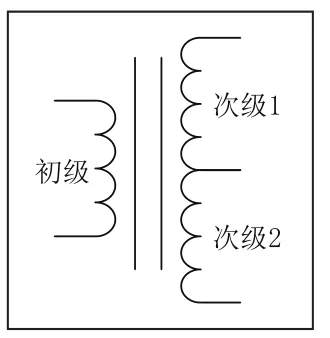

高频开关电源是现代电子设备的重要组成部件,它的作用是把电子设备的输入电源转换成电子设备内部电路工作所需的各种电源,而功率转换变压器是高频开关电源的核心组成部件,它起着能量传输、电压转换以及电气隔离等重要作用,功率转换变压器性能的好坏将直接影响高频开关电源的性能。功率转换变压器的性能除合理的设计,还取决于适宜的制作工艺,因此,功率转换变压器采取怎样的制作工艺对功率转换变压器的性能就显得尤为重要。本文以我司生产的1.5kW开关电源所用的功率转换变压器为例,介绍了一种功率转换变压器制作工艺。该变压器的设计输出结果是:磁芯选用PM74铁氧体磁芯,初级导线采用0.07×119×1丝包线,次级导线选用0.07×119×4丝包线,原理图如图1所示。

图1 功率转换变压器原理图

1 功率转换变压器制作工艺流程

■1.1 绕线工艺

变压器线圈绕组的制作是变压器制作过程的关键工序,变压器线圈绕制质量和采取的绕制工艺将直接影响变压器的性能。功率转换变压器绕组的绕线采用交叉缠绕式工艺,也就是把功率转换变压器绕组分三层,第一和第三层为初级线圈绕组,第二层为次级线圈绕组,如图2所示,由于形如三明治,因此也称为“三明治绕法”。具体的做法是把初级线圈等分成两个绕组,先在设计选定的线圈骨架上均匀绕制第一层初级线圈1/2N,绕好第一层线圈绕组后将剩下的初级导线暂时固定线圈骨架的一端,用绝缘胶带纸在已绕好的线圈上包裹着缠绕两圈,然后用双线并绕的方式绕制次级绕组线圈,第二层线圈绕制完成后,把次级线圈的引出线固定在线圈骨架相对应的引脚上,再用绝缘胶带纸在第二层线圈绕组上包裹着缠绕两圈,接着用第一层线圈绕组剩下的初级导线在绕制第三层线圈,当第三层线圈绕组绕制完成后,把初级线圈的引出线固定在线圈骨架相对应的引脚上,并用绝缘胶带纸在已绕好的第三层线圈上包裹着缠绕两圈。采用这种交叉缠绕式工艺的优点是减小漏感,次级线圈采用双线并绕可以最大限度保证两个次级线圈绕组的性能一致性。

图2 线圈示意图

■1.2 组装工艺

功率转换变压器是由PM磁芯、PM骨架和线圈绕组组成的,变压器的组装过程就是把绕制好线圈、磁芯进行装配,在这里介绍功率转换变压器的具体组装工艺流程:

(1)除尘:对待装配的磁芯进行除尘处理,以保证磁芯对接端面无附着物。

(2)涂胶:在一付PM磁芯的对接端面均匀涂抹环氧树脂胶。

(3)打包:把绕好的线圈绕组装入涂抹过环氧树脂胶的PM磁芯,然后用固定螺柱把PM磁芯锁紧,用干净的布把磁芯对接端面溢出的胶擦干净,再用绝缘胶带缠绕两圈。

经过上述流程处理好的功率转换变压器放置24小时以上,待环氧树脂胶完全固化后就可进行浸漆工序了。

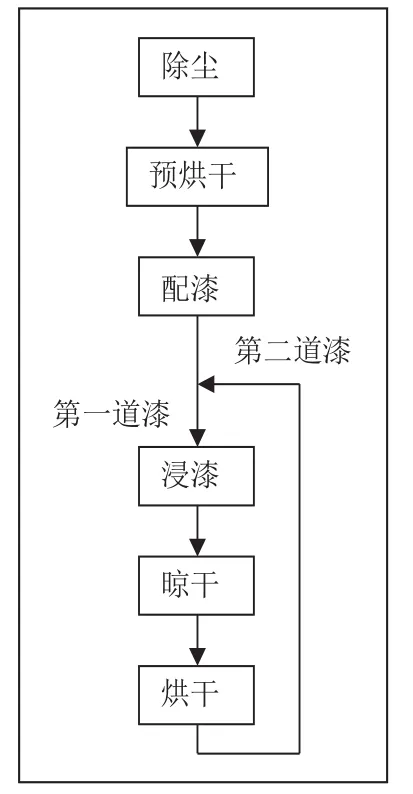

■1.3 浸漆工艺

对组装好的功率转换变压器进行浸漆是变压器制作过程的最后一道工序,根据变压器的性能要求来选择适宜的绝缘漆进行浸渍,以满足设计要求。变压器浸漆后可形成一层保护膜,这层膜能够带来诸多好处,总结起来主要以下几个方面:(1)可以提高其绝缘性能。变压器浸漆可以提高其抗电强度和绝缘电阻,以满足变压器的电气绝缘性能要求。(2)可以增强其环境适应性能。增强其防潮性、防腐蚀性、防紫外线、防盐雾性、防霉性和抵御其他有害物质侵袭的性能,从而增强电子变压器对环境的适应性。(3)可以改善其导热性能。变压器的磁芯和绕组之间的空隙被绝缘漆膜填充,可大大改善变压器整体的导热性,从而降低变压器的温升速度。

功率转换变压器与常见的工频变压器不同,它传输的信号是矩形方波信号,且工作在高频段,工作频率一般为200kHz~ 500kHz,对变压器的绝缘性能要求高,因此,这里选用有机硅绝缘漆(H级耐热绝缘材料),并采用两道浸漆工序,确保绝缘漆完全填满变压器内部空隙,从而达到功率转换变压器设计的绝缘性能要求。具体浸漆工艺流程见图3。操作方法如下:

图3 浸漆工艺流程图

(1)除尘:对绕制好的线圈绕组进行除尘处理,确保线圈绕组干净整洁,没有附着物,同时要求浸漆操作环境洁净、明亮、通风。

(2)预烘干:把经过除尘处理好的线圈绕组放置到烘箱内烘干(温度80℃,时间4小时)以去除线圈绕组内的潮气。

(3)配漆:按有机硅绝缘漆的配比要求,添加相应的稀释剂配制后,粘度为25S±2S。

(4)浸漆:把配制好的有机硅绝缘漆放入浸漆容器内,把烘干好的线圈绕组从烘箱中取出,迅速放入装有有机硅绝缘漆的浸漆容器内,漆应没过线圈绕组,并不停地搅动绝缘漆,使漆浸入线圈绕组内,直至无气泡冒出。

(5)晾干:把浸好漆的线圈绕组取出,室温下,晾放滴干多余的漆。

(6)烘干:把晾干的线圈绕组放入烘箱烘干(首先温度80℃±3℃,烘2小时;然后温度100℃±3℃,烘4小时;最后温度120℃±3℃,烘2小时)。烘干温度宜先低后高、分段设置,可避免漆层表面已干,内部未干的现象出现。

第二道浸漆工艺与第一道流程是一样的,不同之处是第一道漆烘干后,变压器应冷却至80℃再进行二道浸漆。

2 装配要点及注意事项

■2.1 磁芯气隙

在功率转换变压器的制作过程中,为了防止功率转换变压器在工作过程中出现磁芯饱和,通常需在磁芯之间增加气隙,磁芯增加气隙最常用的方法是直接在磁芯对接端面之间垫层绝缘纸。为了提高变压器性能,减少磁芯气隙带来的影响,这里没有采用通常做法,而是采用磁芯中心柱增加气隙的方法,如图4所示,即把PM74磁芯的中心柱截去一段(具体截断长度由设计决定),这样,当磁芯对接时中心柱之间就存在气隙。大批量生产时,可以直接向磁芯厂家直接定制特殊尺寸的磁芯,由于我司生产的开关电源只应用在本公司生产的功率发射机上,产量较小,无法达到磁芯起订数量,因此,采取选用市场上通用的磁芯来截取中心柱以满足变压器对磁芯气隙要求,具体的做法是先在磁芯中心柱上标记需要截取的长度,再用砂轮机慢慢打磨磁芯中心柱,直到截断长度达到要求。由于磁芯较脆,在打磨时手持要稳、进入要慢,这样才能保证磁芯截取端面平整。

图4 磁芯气隙示意图

■2.2 变压器组装

线圈绕组和磁芯组装成变压器时,首先要把磁芯对接端面对整齐,对接端面越整齐变压器性能越好,当磁芯对接面对齐后用螺柱把磁芯锁紧,锁紧时应注意锁紧力量,大小要合适,小了就会没锁紧,出现磁芯松动错位,力量大了,由于磁芯中心柱由气隙而容易出现磁芯中心柱断裂,因此,组装时要重点关注,避免出现损坏。

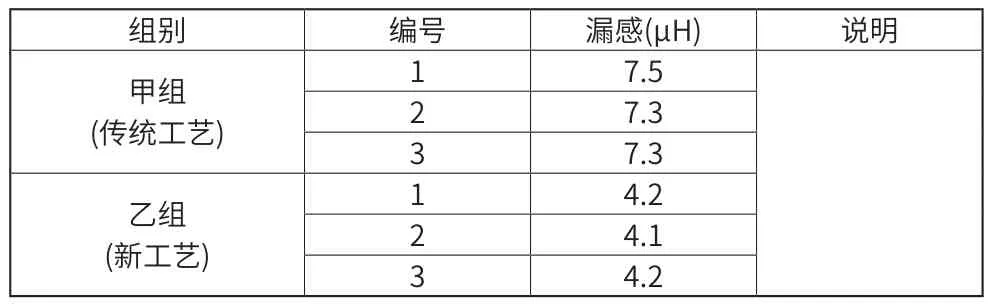

3 对比测试

功率转换变压器在满足功率和电压转换要求的条件下,我们重点关注它的漏感指标,因为功率转换变压器的漏感将直接影响到开关电源功率开关管关断时刻产生的电压尖峰大小,变压器漏感越大开关管上的电压尖峰就越大,开关管上承受的电压应力也越大和且容易发热,同时也使开关电源的整体电磁兼容性能变差,因此,功率转换变压器的漏感是越小越好。为了验证本文所提出工艺方法达到减小漏感的可行性,我们分别做了甲、乙两组变压器,每组3只,甲组按传统工艺制作,乙组按本文介绍的工艺制作,这里仅对我们关注的变压器漏感进行对比测试,测试结果如表1。

表1

从表1可以看出,新工艺制作的变压器漏感减小明显,有利于提高高频开关电源的整体性能和可靠性。

4 结束语

采用本文介绍的工艺方法制作的功率转换变压器已成功应用在1.5kW高频开关电源上,经过小批量生产和几年的装机使用,总的来说,采用该工艺制作的变压器具有漏感小、性能一致性好等特点。本文介绍的功率转换变压器工艺流程为工程技术人员在制作功率转换变压器上提供一种参考,具有一定的工程价值。