钛合金深层裂纹缺陷涡流检测仿真与实验研究∗

张程杰胡明慧徐小雄(华东理工大学承压与安全教育部重点实验室,上海200237)

为了检测、定位、评价缺陷,评估构件的结构完整性,无损检测通过不损害被测对象的未来用途和功能的方式,对原材料和零部件进行检测[1-2]。涡流检测(Eddy Current Testing,ET)基于电磁感应原理,获取导电材料的表面或近表面的质量信息。其检测具有无需耦合介质、检测速度快、对表面和近表面裂纹缺陷的检测灵敏度高等优点[3-5],因此在航空航天、核电、铁路、建筑桥梁等领域都有着广泛的应用。

近年来,涡流检测在航空航天无损检测中的应用越来越广泛,在检测飞机蒙皮和多层结构的隐藏缺陷工作中,涡流检测的占比已经超过50%[6]。在飞机结构件材料的涡流检测研究方面,曾辉耀[7]等针对单向碳纤维增强复合材料分层缺陷,设计了一个共面三矩形线圈,通过有限元仿真研究实现了分层缺陷的检测和定量化评估。孟杞凤[8]等针对碳纤维增强复合材料深层缺陷,开发了一种激励线圈与检测线圈相互垂直的新型涡流探头,并通过仿真与实验研究证明了探头能有效检测碳纤维复合材料埋深层2 mm~4 mm处缺陷。在飞机关键部件涡流检测方面,Michal Janovec[9]等通过谐波涡流激励阵列探头,对飞机机身与机翼铆接接头可能存在的裂纹或隐藏腐蚀进行检测。Wang[10]等应用激励线圈和隧道磁阻传感器(TMR)阵列的方式,在100 Hz和1 kHz频率激励下,实现了对飞机钛合金蒙皮多层铆接结构深埋缺陷的检测。

钛合金材料具有密度小、强度高、耐蚀、耐高温、无磁、可焊、使用温度范围宽等优点[11],因此广泛应用于航空发动机、飞机机身、航空紧固件等方面。然而目前常规涡流检测方法无法检测出钛合金深层裂纹缺陷,因此,本文以钛合金TC4板件深层微小裂纹缺陷为研究对象,设计了一种基于TMR阵列的差分式双矩形线圈激励涡流检测探头。通过建立三维仿真模型,模拟探头移动过程,得到不同尺寸深层缺陷的钛合金板件表面的磁场图像,分析了该探头对3 mm~12 mm不同长度和0.2 mm~2 mm不同宽度尺寸的深层缺陷的检测能力。研制实验探头,搭建实验系统,通过实验与仿真结果进行比较验证TMR涡流探头的检测性能,为钛合金材料的深层缺陷涡流检测探头设计提供了参考。

1 探头结构及其原理

1.1 探头结构设计

电磁感应原理表明,当导体处于交变磁场中时,内部会感应出形成闭合回路的涡流。当导体中存在裂纹时,导体材料不连续导致裂纹处导电性能发生变化,涡流出现扰动,从而导致涡流产生的二次感应磁场发生变化[12-13],进而可直接由TMR传感器测得磁场变化并判断缺陷是否存在。

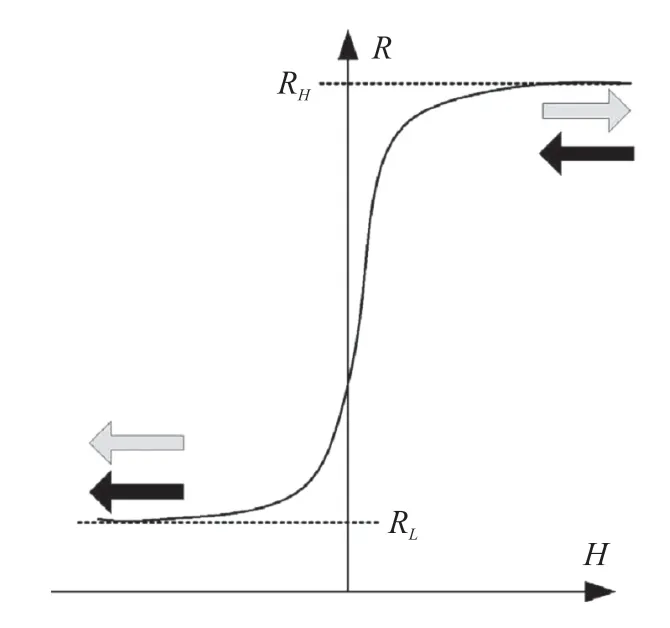

图1 TMR传感器R-H响应曲线[10]

对于TMR传感器,在很小的外磁场作用下,其磁隧道结(MTJs)结构中的铁磁层磁化方向就会发生变化,从而实现其穿隧电阻的巨大变化[14-15]。TMR传感器的R-H响应曲线如图1所示,其线性高灵敏度区域在零外场附近,当外加磁场强度高于灵敏度区域时,R-H曲线线性度下降,TMR传感器的检测灵敏度会受到极大影响。

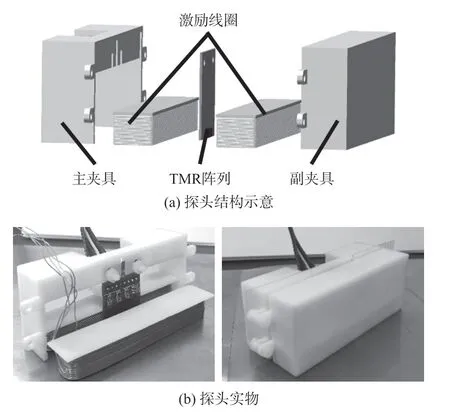

因此,本文所设计的检测探头由两个激励线圈和TMR传感器阵列组成,如图2所示。其中,激励线圈为对称布置的差分式双线圈结构,两个激励线圈结构尺寸、匝数等参数均相同,线圈串联接入激励电路。TMR传感器阵列为测量元件,由3个TMR传感器线性排列构成,其灵敏度为25 mV/V/Oe,工作电压为5 V,由此可以通过输出信号反算得到试件表面磁感应强度大小:

式中:Bz为试件表面磁感应强度;Sen为传感器灵敏度;U为输出信号幅值;U0为传感器工作电压。

图2 探头结构

根据毕奥-萨伐尔定律,线圈在空间某点处产生的磁感应强度与电流的大小成正比:

式中:I为线圈电流;er为电流元指向观测点的单位矢量;μ0为真空磁导率;r为电流源点与观测点之间的距离。在TMR传感器所在观测点处,当传感器处于均匀介质中时,两个激励线圈通以不同方向的电流,产生大小相等,方向相反的磁场,从而使得两线圈产生的磁感应强度在传感器阵列所在的中心线上相互抵消,确保TMR阵列处于高灵敏度的状态。当缺陷进入线圈下方的检测区域时,两侧线圈产生的磁场不能完全抵消,故而在传感器所在中心线上表现为磁感应强度的变化。

2 缺陷电磁检测仿真分析

2.1 深层缺陷三维仿真模型

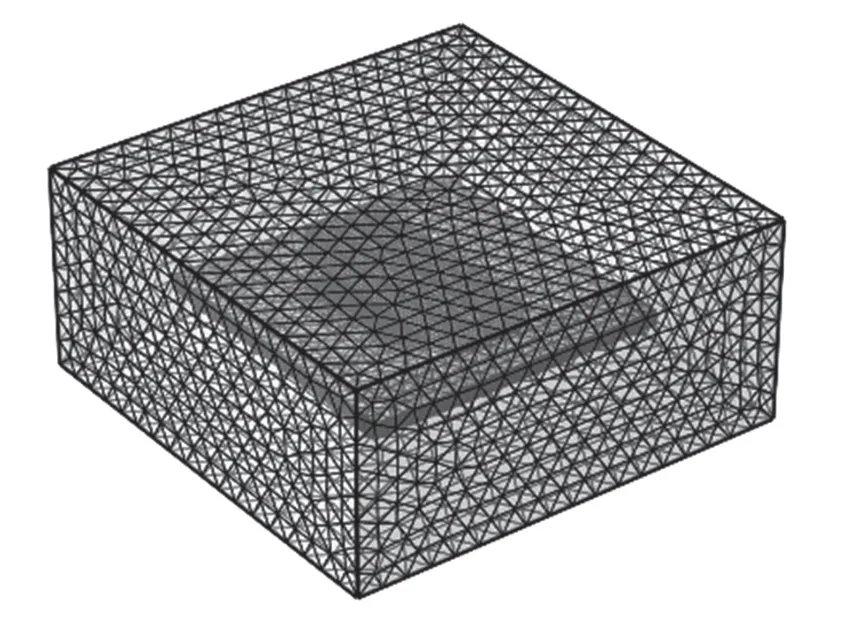

本文采用COMSOL Multiphysics建立深层缺陷检测仿真模型,在AC/DC模块下选择磁场为物理场,在频域下进行求解。模型网格划分如图3所示。

图3 模型网格划分

模型中仿真试件材料为TC4,相对介电常数和相对磁导率为1,电导率为6×105S/m,试件的长、宽、高分别为120 mm、120 mm和5 mm。空气和缺陷的电导率设为0.1,相对介电常数和相对磁导率均设为1。缺陷设置于试件背面,其尺寸根据仿真需求确定。激励线圈设置为差分式双激励线圈,单个线圈外尺寸为14 mm×84 mm,内尺寸为4 mm×74 mm,线圈高度10 mm,线径0.4 mm,匝数200匝,两线圈间距离为2 mm。激励电流设置为0.2 A,两个激励线圈中的电流方向相反,当探头在无缺陷区域时,两激励线圈在中线处产生的感应磁场相互抵消,中线处磁感应强度为零。线圈结构尺寸参数与后续实验验证所用线圈参数相同。

2.2 激励频率

根据标准透入深度公式可得不同激励频率下的标准透入深度理论值,对于非铁磁性材料磁导率,有μ≈μ0=4π×10-7H/m,则标准透入深度为[16]

式中:δ为标准透入深度,f为激励频率,μ为材料磁导率,σ为材料电导率。可知,对于同一待测试件,涡流标准透入深度只与激励频率有关。

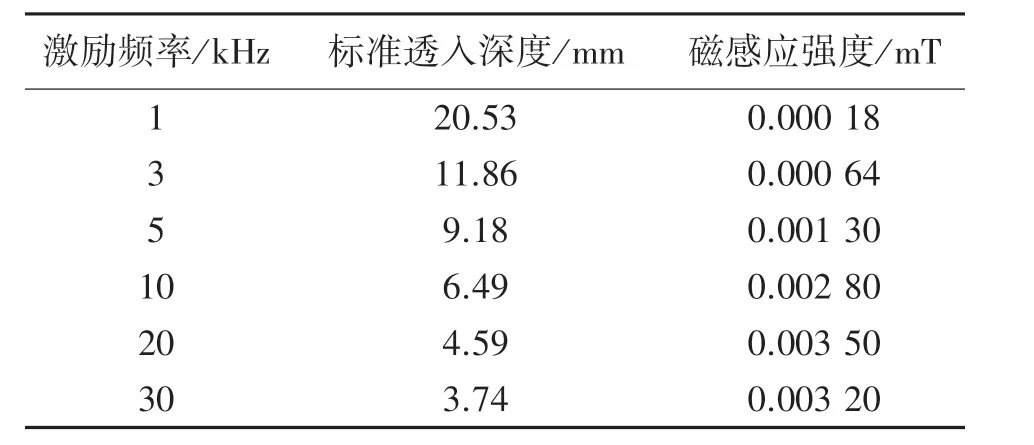

为研究探头检测深层缺陷的最佳激励频率范围,通过理论计算不同激励频率下的标准透入深度与在该激励频率下仿真得到的缺陷引起的磁感应强度变化值比较。设置1 kHz~30 kHz不等的激励频率检测距试件表面4 mm深度下缺陷,缺陷的长、宽、高分别为6 mm、0.2 mm、1 mm,得到不同激励频率下缺陷引起的磁感应强度变化Bz分量如表1所示。

表1 不同激励频率下缺陷引起的磁感应强度变化

由此可知,距表面4 mm下缺陷引起的磁感应强度在10 kHz~30 kHz激励频率均有较大的变化,在20 kHz左右达到最大值;20 kHz的标准透入深度也接近4 mm。因此,可以通过标准透入深度公式初步确定检测不同深度缺陷的最佳激励频率范围。

2.3 不同长度缺陷的仿真分析

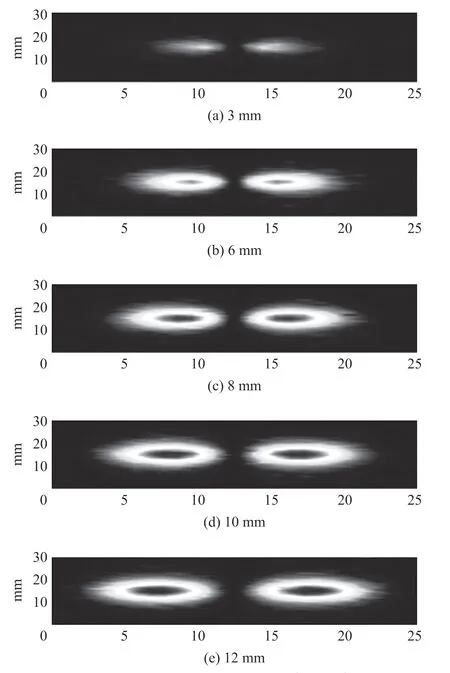

仿真研究探头对不同长度缺陷检测的检出效果,设置缺陷位于试件表面下3 mm深度,缺陷宽度和高度分别为0.2 mm、2 mm,长度分别为3 mm、6 mm、8 mm、10 mm、12 mm,激励频率10 kHz,得到不同长度缺陷的磁感应强度Bz分量分布的仿真结果如图4所示。

图4 不同长度(3 mm~12 mm)缺陷仿真结果

由图4可知,仿真结果能直接反映缺陷的长度变化,缺陷长度越长,则仿真结果中磁感应强度变化的范围对应增长。

磁感应强度Bz分量峰值与缺陷长度的关系如图5所示。从图5中可以看出,在缺陷长度6 mm以下时,磁感应强度Bz分量随着缺陷长度的增加而增大;当缺陷长度超过6 mm后,继续增加缺陷长度,磁感应强度Bz分量增长减缓。这是由于线圈绕线宽度为5 mm,继续增加缺陷长度时,缺陷长度超出线圈宽度,缺陷长度变化对线圈产生的涡流的扰动效果影响减弱。

图5 磁感应强度Bz幅值和缺陷长度的关系

2.4 不同宽度缺陷的仿真分析

仿真研究探头对不同宽度缺陷检测的检出效果,设置缺陷位于试件表面下3 mm深度,根据上节内容确定缺陷长度和高度分别为6 mm、2 mm,宽度分别为0.2 mm、0.4 mm、0.8 mm、1.2 mm、1.6 mm、2.0 mm,激励频率10 kHz,得到不同宽度缺陷的磁感应强度Bz分量分布的仿真结果如图6所示。

从图6可以看出,不同宽度缺陷的仿真结果表现为磁感应强度Bz分量的强弱变化,难以直接判定缺陷的宽度。这是由于缺陷宽度尺寸较小,而单个传感器所扫查的宽度大于缺陷宽度。因此无法通过Bz分量的变化直接定量判定缺陷的宽度变化。

图6 不同宽度(0.2 mm~2 mm)缺陷仿真结果

磁感应强度Bz分量峰值与缺陷宽度的关系如图7所示。从图7中可以看出,磁感应强度Bz幅值与缺陷宽度成正相关,但缺陷宽度变化对磁感应强度Bz幅值的影响较小,当缺陷宽度由0.2 mm增大10倍至2 mm时,磁感应强度Bz幅值由0.012 mT增加至0.022 mT,增大约80%。

图7 磁感应强度Bz幅值和缺陷宽度的关系

3 实验验证

3.1 涡流检测实验装置

在仿真研究的基础上,利用实验验证所设计阵列探头的实际检测效果,整体实验流程如图8(a)所示。涡流检测实验系统主要包括信号发生器、功率放大器、线性TMR阵列探头、被测试件、示波器、NI/DAQ采集卡和LABVIEW虚拟仪器数据采集模块,如图8(b)所示。其中,信号发生器用于产生频率幅值可调的正弦信号,正弦信号经过功率放大器放大后施加于线性TMR阵列探头的激励线圈上,从而使待测试件中产生涡流。TMR传感器阵列拾取磁场信号变化后进入调理电路,采集卡采集信号进入计算机,由LABVIEW软件搭建的采集模块进行数据显示、采集和保存工作。示波器用于实时监测输入/输出信号的波形变化,确保系统工作正常。

图8 涡流检测实验系统

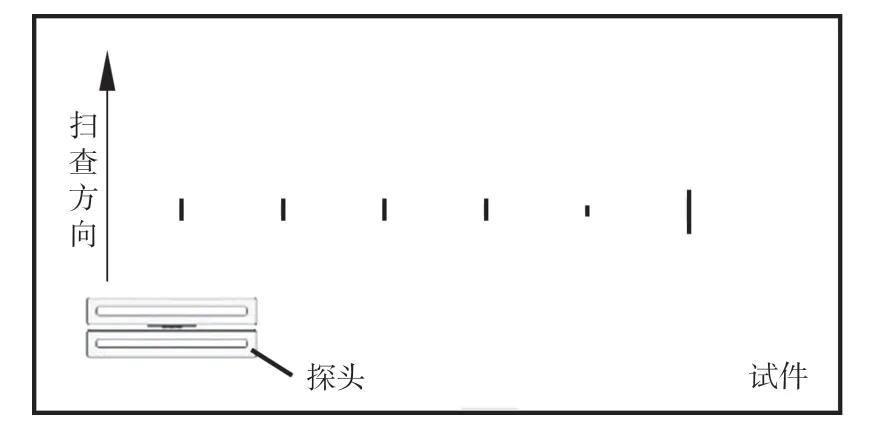

实验采用TC4板试件进行检测,试件尺寸为200 mm×400 mm×5 mm。在试件同一水平线方向上加工共6个槽型缺陷,从反面对缺陷进行检测,探头扫查方向如图9所示,从左往右依次为1~6号缺陷,缺陷尺寸见表2。其中,缺陷1、5、6的宽度和深度均相同,长度不同;缺陷1和缺陷3的长度和深度均相同,宽度不同;缺陷1、3和缺陷2、4长度和宽度各自对应相同,其缺陷距表面深度和加工深度不同。

图9 探头扫查方向示意

表2 缺陷尺寸参数

3.2 实验结果及分析

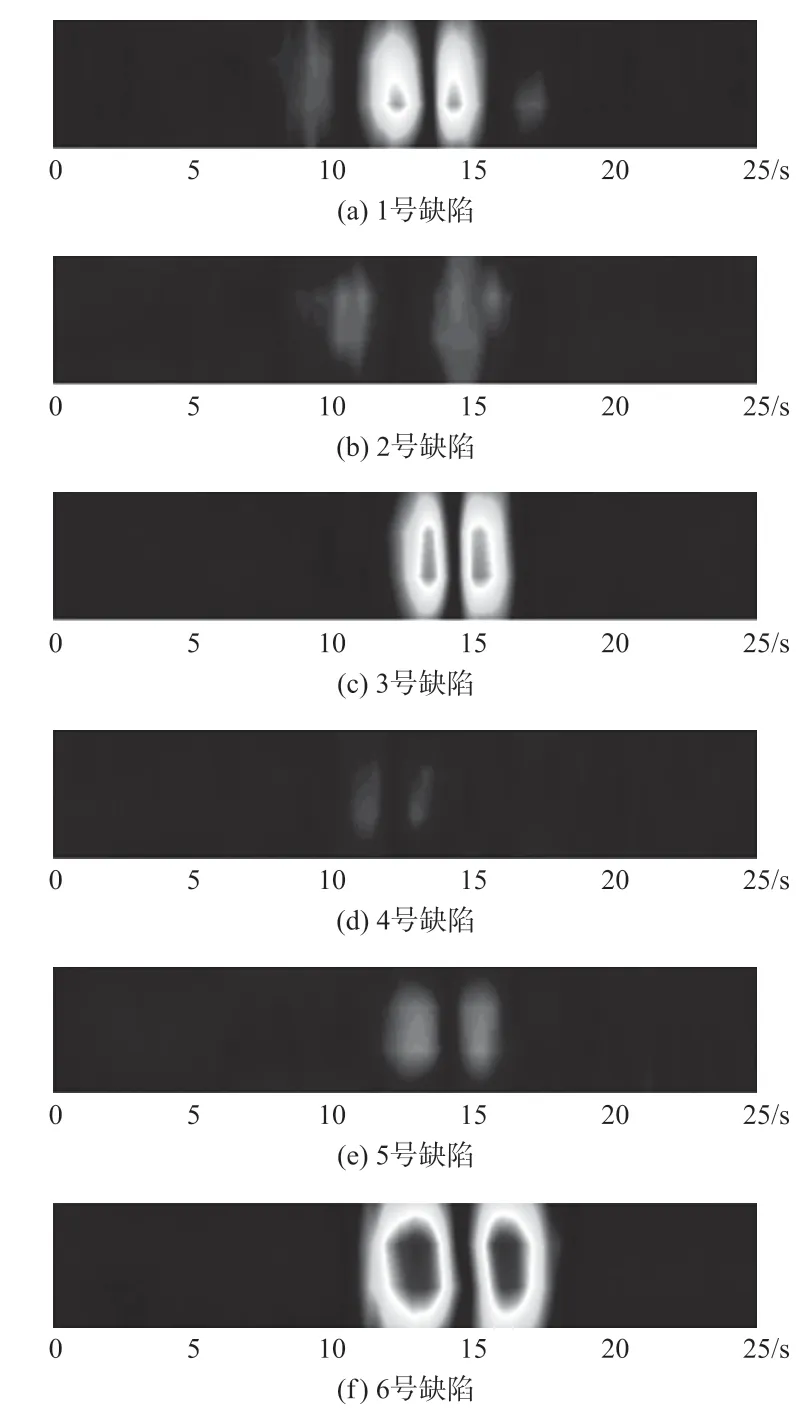

实验采用激励频率为10 kHz的正弦激励信号。探头沿缺陷长度方向依次扫查1~6号缺陷,采集得到电压信号输出结果如图10所示,其中横轴代表电压信号随探头扫查过程产生的变化,由于扫查速度由人为控制,存在误差,因此以时间单位表示。

图10 缺陷扫描检测结果

缺陷引起的信号幅值变化数据及其反算得到的试件表面磁感应强度Bz分量如表3所示。将实验中5、1、6号缺陷反算得到的表面磁感应强度Bz值与仿真结果中不同长度缺陷的磁感应强度Bz值进行对比,如图11所示。

表3 信号幅值变化数据

图11 不同长度缺陷实验结果与仿真结果对比

结合表3数据,对比5、1、6号缺陷实验结果可知,输出电压信号幅值变化受缺陷长度变化影响较大,缺陷长度由3 mm增加至6 mm时,缺陷引起的电压信号幅值变化增大约3倍,当缺陷长度由6 mm增加至12 mm时,缺陷引起的信号幅值变化增大约30%。由图11可知,反算得到的磁感应强度Bz分量变化趋势与仿真结果基本一致。对比1、3号缺陷实验结果可知,电压信号幅值变化受缺陷宽度变化影响较小,缺陷宽度由0.2 mm增加至0.4 mm时,幅值变化增大约8%。对比1、2号缺陷实验结果可知,电压信号幅值变化受缺陷深度变化影响较大,实验表明该探头能有效检出TC4材料深层4 mm下微小缺陷。实验对不同长度、宽度的深层裂纹缺陷的检测结果与上节得到的仿真分析结果具有较好的一致性。

4 结论

本文针对钛合金板件深层裂纹缺陷检测,设计了一种基于TMR传感器阵列的双矩形线圈差分激励式平面涡流探头,通过有限元仿真,模拟了探头的移动扫查过程,得到含不同尺寸深层缺陷的钛合金板件表面的磁场图像,结合图像分析预测了该探头对不同尺寸深层缺陷的检测能力。并制作实验探头,通过实验验证了探头对钛合金深层微小裂纹缺陷涡流检测的可行性。主要得出了以下结论:

①探头对缺陷长度尺寸变化的灵敏度有如下规律:钛合金板件表面3 mm下长12 mm、6 mm、3 mm的微裂纹引起的感应磁场强度分别为0.01992 mT、0.0152 mT、0.00528 mT;表面4 mm下长6 mm的微裂纹引起的感应磁场强度大约为0.00448 mT。所设计的TMR阵列涡流探头对缺陷长度变化敏感。通过传感器信号幅值反算得到的试件表面磁感应强度数值与仿真结果能保持较好的一致性。

②缺陷宽度变化与信号幅值的变化基本呈线性关系,当缺陷宽度由0.2 mm增加至0.4 mm时,输出信号幅值增大约8%,宽度变化对信号幅值的影响不显著。③该探头能够检出钛合金板件表面3 mm和4 mm下的深层微小裂纹缺陷,初步验证了探头对非铁磁性材料深层裂纹缺陷的检测性能。