谷物烘干机的自动控制技术与优化方向

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

谷物烘干机是确保粮食长久存放的关键机械设备,相对于传统的谷物自然烘干,利用谷物烘干机烘干的粮食更适合现代化的贮存条件。现代化的谷物烘干机是一种机电一体化农机装备,能够对水稻、小麦、豆类等多种谷物进行烘干,随着技术的进步,谷物烘干机的自动化程度显著提升,通过预先设置的温度、湿度条件,烘干机能够将内部的谷物自动烘干,并实时获得谷物的含水率和温度等状态,谷物烘干获得最佳效果。为进一步提升谷物烘干机的工作效率,通过应用自动控制技术能够有效减少人工操作内容,避免经验操作产生的误差,使烘干合理性进一步提升,确保粮食可靠存放需求。

1 谷物烘干机的功能与原理

现代化谷物烘干机能够根据预先设定的烘干条件自动化降低谷物水分,使其达到贮存最适宜的含水率后排出,再进行贮存。谷物烘干机根据烘干形式不同可分为顺流烘干机、逆流烘干机、混流烘干机等多种。下面以现阶段大型粮库应用较多的混流烘干机为例,说明谷物烘干机的工作原理。

谷物烘干机采用热风作为烘干粮食的介质,在烘干仓内部,有规律地分布角状通风盒。当粮食进入烘干仓内部,并按照规律流动过程中,烘干机的热风在风机和管道的作用下,由各个角状通风盒位置进入烘干仓,并以顺流和逆流两个方向穿过粮食层,在此过程中,温度较高的气流与粮食接触,产生热交换,使粮食温度升高,粮食内部的水分蒸发到空气中,被气流带离,达到一定湿度的热风从废气口排出。利用干燥热风的往复循环流动,粮食中的水分逐渐减少,达到一定标准后进入缓苏段。在缓苏段的粮食内外层的温度和水分含量逐渐变得均衡,尽管含水率降低更缓慢,但含水率的均匀性得到了保证。离开缓苏段的粮食进入冷却段进行冷却,冷却后的粮食已满足干燥需求,由排粮段排出后集中贮存。

2 谷物烘干机的自动控制技术

2.1 自动控制功能需求

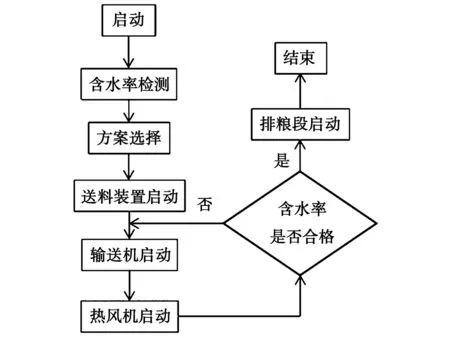

(1)对于进入料斗的谷物含水率状态进行自动检测,获得含水率相关数据后根据作物品种判断含水率超标情况,从而选择相应的干燥方案;

(2)自动控制待干燥谷物均匀地进入烘干机,烘干机执行相应方案,控制谷物运动速度、热风风量、废气排放等,并同时检测烘干段谷物含水率、温度状态,适时调整烘干方案;

图1 谷物烘干机自动控制流程

(3)对于烘干后的谷物,检测其含水率是否合格,若含水率合格,则由排粮段排出;若含水率不合格,则自动进行循环烘干。

2.2 控制流程的制定

自动控制技术需要依靠PLC技术和传感器技术实现[1],通过温度、湿度、转速、速度等传感器获得各个位置的数据信息,并由通信系统传递给处理器,自动执行相应的烘干方案或调整烘干参数。根据自动控制的功能需求,设计谷物烘干机的自动控制流程如图1所示。

2.3 硬件系统功能

从全自动化控制的角度出发,硬件系统的功能以数据监测、处理、传输、控制为主要方向,监测系统主要包括烘前测水仪、烘箱温度传感器和湿度传感器、烘后测水仪、流量计等,处理系统采用工业控制计算机,传输系统应用标准数据接口和数据通讯模块,控制系统包括配套仪表、可编程控制器、变频调速器、排粮电机及其他辅助执行器。硬件系统的选择需具备高可靠性、强抗干扰能力。

烘干过程中多个温度传感器和湿度传感器分别获取谷物、进风、出风、环境的温度,其中对进风出风的检测传感器分别位于进风口和出风口,环境温度位于机体外,粮温传感器位于烘干段、缓苏段、冷却段的多个位置,高度约为粮食输送厚度的1/2处,即测量粮层中部的温度与湿度。烘前测水仪位于入粮段位置,用于检测烘干前谷物的含水率情况,烘后测水仪位于排粮段前方,以确保粮食烘干达到标准的含水率要求。烘干过程中通过将众多传感器获得的数据传输给工控机,工控机根据预设程序调整烘干过程的空气流量与运粮速度,使烘干过程更为合理。

2.4 软件系统功能

谷物烘干机自动控制模块常见组成结构如图2所示,包括了信息获取模块、动作执行模块、人机交互模块、辅助功能模块、故障预警模块5大部分。信息获取模块主要控制温度传感器、湿度传感器、速度传感器、转速传感器、测水仪等设备的工作与信息传递工作;动作执行模块根据工控机给出的指令执行相应动作,例如对各个风盒开闭状态控制、风机转速控制、热风温度调整等;人机交互模块主要为使用者提供信息模块获取的信息和动作执行状态信息,例如实时温度、湿度、粮食含水率、热风风量等,并能够通过人机交互模块实现对烘干过程的人工调整,专业人员还能通过人机交互接口实现烘干机的功能优化与程序改进;辅助功能模块包括谷物烘干的辅助执行设施,例如计时器、数据存储单元等;故障预警模块主要针对谷物烘干机在工作过程中出现的机械故障或功能异常发出警报,警报以灯光、警示音进行展示,并能够在人机界面查看故障码,以便于对问题进行解决[2]。

图2 谷物烘干机自动控制模块组成结构

谷物烘干机启动后,自动控制系统会自动初始化程序,此时各个功能模块均被初始化,例如传感器功能初始化、计时装置初始化、工控机初始化等,且人机交互界面启动,将相关数据信息进行实时显示。烘干开始后,控制系统自动获取进料段、烘干段、缓苏段、冷却段温湿度等信息,热风温度信息、风机转速、物料速度等信息及时传输给工控机,并与烘干方案预设范围进行比较。确定烘干方案后工控机控制热风系统调整风机转速和热风温度,同时控制谷物按照专门的输送方式和输送速度运动,当热风温度、谷物温度超出预设范围,预警机构会事先报警,并在设定的时间后采取停机措施,若系统判断烘干效率不足,则会自动调整谷物运行速度并提高热风流量,从而提高烘干效率。

3 谷物烘干自动控制技术优化方向

(1)利用自动控制技术改善局部位置谷物烘干后含水率超标的问题,进一步提高烘干过程的均匀性;

(2)通过自动控制技术优化能源消耗情况,减少谷物烘干过程的能源浪费;

(3)提高谷物烘干机对不同种类谷物的适应能力,通过自动分辨谷物种类、含水率等特点,自动化应用不同谷物的烘干模式;

(4)提高谷物烘干机的工作效率,在保证质量的前提下,尽可能缩短烘干过程的时间消耗。

总之,我国谷物烘干机的自动控制技术仍有较大的提升空间,应通过多方努力确保谷物烘干技术得到进一步优化和提升。

(05)