核电厂仪控系统研制阶段的FRACAS应用研究

叶顺流

摘 要:故障报告、分析和纠正措施系统(FRACAS)是用于产品故障归零进而实现可靠性增长的管理系统,其实现方案与产品特点和研制流程的适应性是确保系统有效可用的关键。本文根据核电厂仪控系统研制工作的特点,提出了一种基于开源缺陷跟踪工具Bugzilla实现FRACAS故障闭环流程的技术方案。该方案以数据定义和流程配置为核心,将可靠性信息和故障处理流程进行整合,实现定制化故障管理系统。结合在某型仪控系统研制阶段的实际应用,记录并解决了大量的故障。通过分析采集的故障数据发现,仪控系统实际发生故障与可靠性预计故障在分布趋势上具有一致性,为仪控系统的可靠性设计和维修策略提供了参考,并验证了该实现方案的有效性。

关键词:FRACAS 仪控系统 故障数据 可靠性 Bugzilla

中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2021)01(a)-0038-05

Abstract:Failure reporting, analysis and corrective action system (FRACAS) is a management system used for return-to-zero of product failure and achieving reliability growth. The key to ensure the system effective and functional is that implementation scheme should be compatible with product features and development workflow. According to development work characteristics of instrument and control (I&C) system for nuclear power plant, a technical scheme is proposed to implement FRACAS failure close-loop process based on an open source bug-tracking tool named Bugzilla. The core work of the scheme is data definition and workflow configuration. Reliability information and failure process are integrated to achieve customized failure management system. Combining with actual application in the development phase of a certain type of I&C system, large amount of failure is recorded and solved with the system. Accumulated failure data indicates that actually occurred failure and predicted failure of the I&C system show consistency in distribution trend. It provides reference for reliability design and maintenance strategy of I&C system, while the implementation scheme is proved to be effective.

Key Words:FRACAS; I&C system; Failure data; Reliability; Bugzilla

為确保核电厂能安全稳定地运行,其仪控系统应当具有相当高的可靠性和安全性水平。在产品研制阶段尽早发现并解决潜在故障,是提高核电厂仪控系统固有可靠性的有效方法。GB/T 9225中提出,为了估计仪控系统的可靠性,其数学模型要求各个部件故障率数值作为输入,需建立相应的数据程序。故障报告、分析和纠正措施系统(FRACAS)就是一种有效的故障管理方式,在军工、航空和轨道交通等领域有广泛应用。针对核电厂仪控系统的FRACAS也有原理和使用流程方面的研究[1],但在实现方案以及运行数据方面的研究较少。

现有FRACAS实现方案主要以专业的商用软件为主,如部分轨道装备产品研制单位的FRACAS软件[2-3]。由于该类信息化软件需要根据企业的实际工作流程和架构进行定制开发,购置费用也相对较高。结合到核电厂仪控系统研制阶段对故障管理的特定需求,考虑到实际情况,尝试以通用流程管理工具为基础进行自定义配置,从而实现FRACAS的核心功能。

1 基于Bugzilla的FRACAS实现方案

FRACAS的核心是故障数据记录和故障闭环流程,与通用的流程管理系统具有一定的相似性。Bugzilla是一款B/S架构的开源缺陷跟踪工具,主要用于软件开发过程的缺陷跟踪。该工具中的缺陷记录和流程跟踪功能与FRACAS中的故障报告和故障闭环方法具有共通性,差异在于FRACAS面向产品全寿命周期的可靠性问题,与产品构型、故障模式、维修措施、故障率以及可靠性分析等信息关联,缺陷跟踪更侧重于问题本身的记录和关闭过程。考虑到两者在数据记录和流程驱动方面的相似性,以及Bugzilla灵活的系统配置和数据查询功能,选用该工具进行了自定义配置,用以实现符合需求的FRACAS系统。

1.1 核电厂仪控系统的FRACAS系统架构

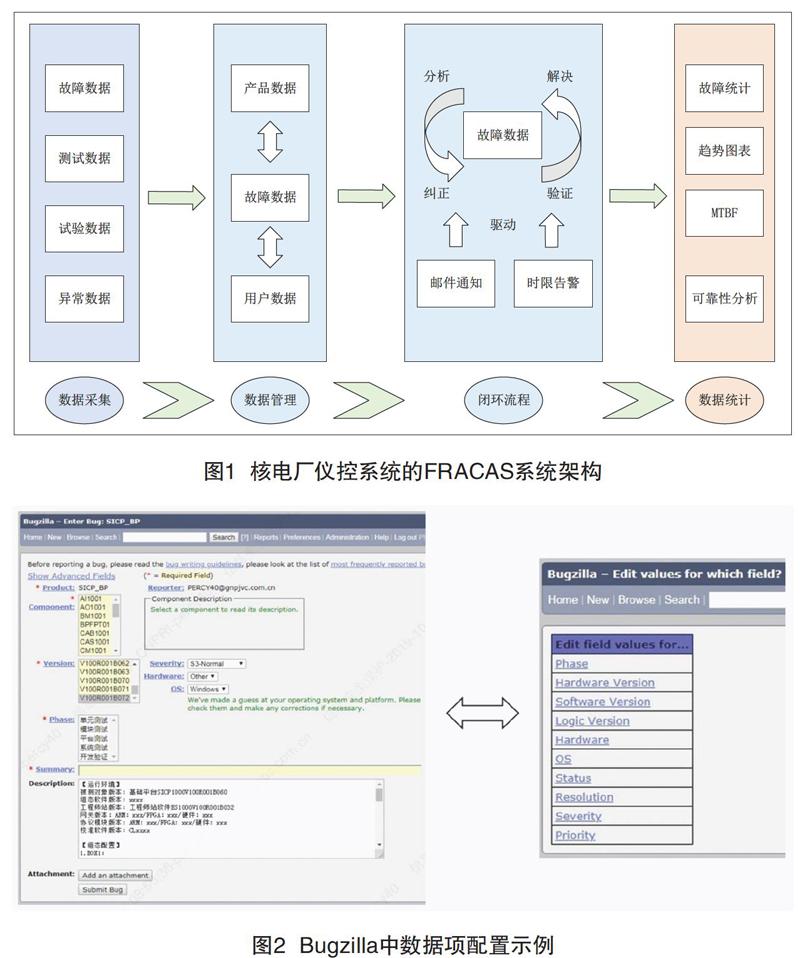

通用的FRACAS要求在GJB 841-90中进行了详细说明,结合仪控系统研制工作的实际需求,并参考文献[4]中的FRACAS架构设计,对本工作预期实现的FRACAS进行架构设计,具体如图1所示。

其中,数据管理和闭环流程部分以Bugzilla工具自定义配置实现,数据采集和数据统计部分暂时由研发人员以该FRACAS系统为依托手动录入故障信息和筛选可靠性数据。由于Bugzilla现有功能模块没有可靠性相关的专业算法,指标计算和趋势统计需要结合数据筛选导出功能进行辅助开展。

本文主要工作集中在结合仪控系统的架构、模块和故障相关的数据定义,通过故障信息与产品信息进行关联,将自定义的FRACAS流程以通用流程驱动功能进行配置实现,从而实现产品信息、故障信息、故障状态、人员分配以及流程步骤等定制化。

1.2 Bugzilla的数据和流程配置

1.2.1 数据项配置

参考图1中的数据采集和数据管理部分,故障数据不只包括软件缺陷,需要扩展到所有可靠性问题,并与产品构型关联。因此,在Bugzilla中定义了研制中的仪控系统、硬件模块、软件模块、版本号、故障发生阶段、故障状态、故障描述模板以及严酷度等信息作为输入。对于FRACAS中的故障报告表、故障分析报告表等内容,以模板化格式在故障描述中进行记录,如故障现象、故障模式、分析说明、故障原因以及纠正措施建议等信息,并且可用于后续数据筛选时作为关键字。数据项配置情况如图2所示。

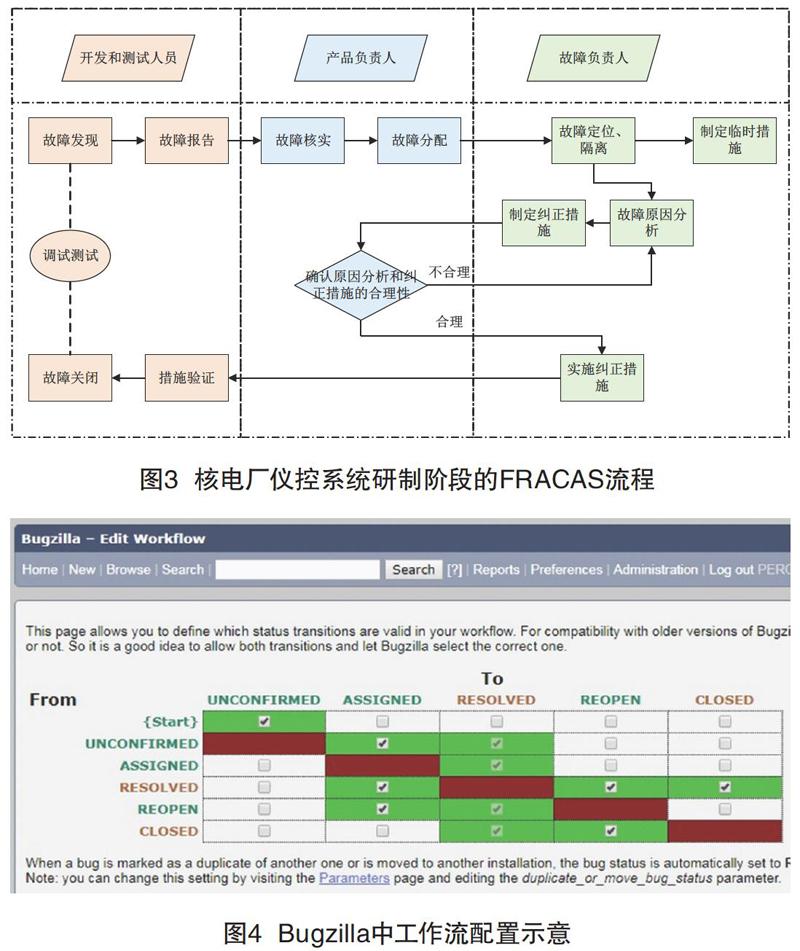

1.2.2 故障闭环流程配置

FRACAS故障闭环流程的核心是推动故障的分析和解决,针对不同的企业组织架构和研制流程需要进行适应性调整。文献[5-6]介绍了针对柴油机和系留气球定制的故障闭环流程,文献[1]中介绍了核电厂安全级DCS系统产品FRACAS的工作流程。综合参考以上方案,并结合仪控系统研发工作实际情况,自定义了适合当前核电厂仪控研制工作的故障闭环流程,具体如图3所示。

基于Bugzilla的工作流自定义功能,将以上流程和节点进行了相应配置。故障报告对应测试人员发起的未确认故障,根据故障涉及的硬件或软件自动分配给设定的产品负责人进行核实和分配,即故障处于已指定状态。收到报告的故障负责人基于故障描述信息,结合故障复现情况进行故障定位、原因分析,并采取相应措施,即处于分配和解决状态之间的过渡态。根据处理情况再进行纠正措施有效性验证,测试人员通过回归测试验证故障是否有效解决,并根据结果选择下一个流程是解决或重新打开故障。以上各个状态可在Bugzilla工作流定义功能中进行选择配置,配置过程示意如图4所示。

图4中已勾选方块代表可选的故障处理流程节点及相互转换的约束关系,每个节点定义了默认产品负责人和待指定的故障负责人,各个节点的负责人执行图3中各个流程的工作项,并记录该工作项的分析和实施情况。通过上述流程配置,将角色和流程进行约束,使工作流以设计的FRACAS流程运行。

1.2.3 其他配置

FRACAS是流程驱动的故障闭环管理方式,可通过新任务邮件通知和截止时间告警等方式有效地推动故障处理流程。在Bugzilla中也对相关通知机制和链接进行了配置。

统计分析是FRACAS另一个重要功能,是实现故障数据反馈于产品设计的重要方式。由于Bugzilla在数据统计上的功能相对简单,缺乏可靠性专业相关的算法,且无法与可靠性预计和FMEA等工作进行整合,因此,暂时通过数据查询和导出的方式独立开展统计分析。具体应用情况在下一节详细介绍。

2 FRACAS系统的统计数据分析

上述基于Bugzilla自定义配置实现的FRACAS已在多个核电厂仪控系统的研制工作中得到应用,并采集了一定数量的故障数据。以下根据某型仪控系统调试测试阶段收集的硬件故障数据进行了统计分析。通过将统计数据与可靠性预计数据进行对比分析,评估了FRACAS的运行情况和应用效果,并综合分析了产品的故障风险。

由于调试和测试阶段的故障报告时间与测试工作的安排相关,因此时间因素在该阶段为非应力因子,只作为故障的标识信息。因此以下分析中不包含故障随时间变化的趋势分析,该分析可在产品进入运行和维护阶段后进行。该阶段受设计、制造、操作等因素的影响较大,为系统性失效而非随机性失效,且数量样本较小,因此分析结果只做定性参考。

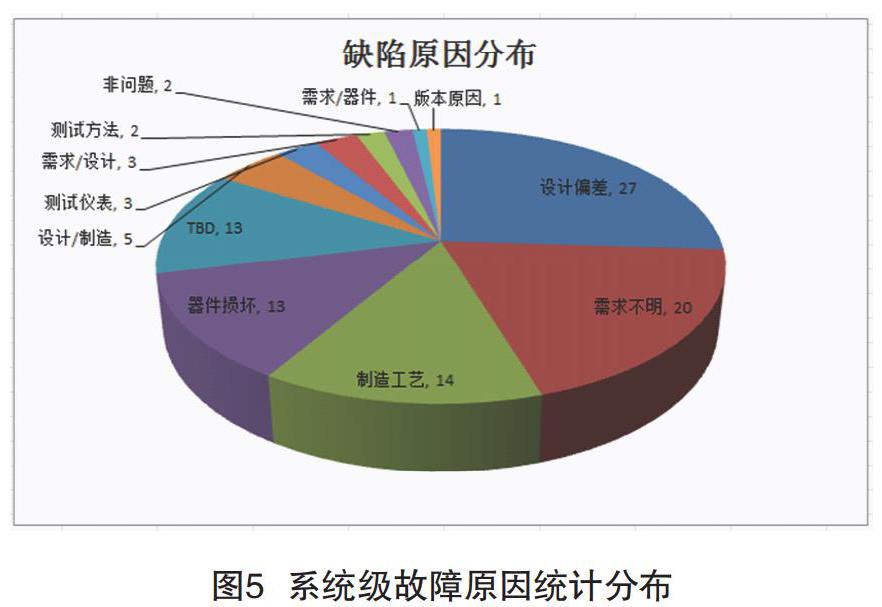

从系统级故障统计看,某型仪控系统研制阶段的硬件故障数据统计如图5所示。

这与通常对产品可靠性的认知是一致的。产品可靠性是设计出来的,其次是制造出来的。需求不明、设计偏差和制造工艺缺陷是可靠性问题的最主要原因。基于故障原因分类,更有针对性地开展更确切的需求分析和严格的设计评审,可有效降低主要故障类型。

从模块电路级故障统计看,对FRACAS硬件故障统计数据和可靠性预计值进行了综合分析。以某型DO功能模块为例,对硬件故障按电路功能单元进行划分,对其故障分布进行了定量统计对比,具体如表1所示。

将统计故障和失效率预计值按各电路故障所占百分比进行对比,进行硬件故障分布趋势分析,如图6所示。

基于FRACAS统计数据和设计阶段的可靠性预计值发现,两者在分布趋势上呈现一致性,即故障风险主要集中在DO输出通道、人机交互(包括LED、接口)和电源管理部分。因此,可以从DO通道故障诊断、接口部分ESD保护以及电源散热等方向有效地提高可靠性。同时,基于历史故障信息可进一步优化前期FMEA分析的结果,将实际发生故障与预测的故障模式进行综合分析,更准确地评估故障模式的风险水平[7]。

3 结语

本文基于对开源工具Bugzilla的工作流、数据项和相关功能自定义,介绍了一种面向核电仪控系统研制需求的FRACAS系统实现方案。通过将该系统应用于核电厂仪控系统研制工作,推进了故障解决进度,积累了产品在研制阶段的可靠性信息,为新产品的研发提供了可靠性设计的经验,为系统维修提供了故障定位和解决的经验库。根据产品的故障统计分布情况,结合设计阶段开展的可靠性分析工作,对比验证了可靠性预计结果与实际发生的故障分布具有一致性。下一步的工作方向是将该FRACAS与可靠性设计和分析工作进一步整合,持续优化产品的可靠性设计,并将该系统拓展应用到产品运行阶段,以获取更贴近实际使用场景的可靠性数据,更有效地分析和解决故障。

参考文献

[1] 许标,马权,彭勇,等.FRACAS在核电厂安全级DCS产品故障管理过程中的应用[J].仪器仪表用户,2018,25(2):71-74.

[2] 李敏,宋玉庆,刘伟.FRACAS在城轨动车企业的应用[J].机械设计与制造工程,2016,45(4):60-62.

[3] 田雅华.基于售后服务现场的故障分析报告和纠正措施系统的建立及应用[J].铁道机车与动车,2016(6):25-28.

[4] 沈佳塔,丁春光,葛智君,等.基于流程驱动的FRACAS的设计与应用研究综述[J].电子产品可靠性与环境试验,2018,36(S1):248-253.

[5] 李兆勇,林淑彦,张振胜,等.FRACAS在装备制造企业中的应用研究[J].内燃机与动力装置,2017,34(4):75-78.

[6] 闻丽,理海涛.故障报告、分析和纠正措施系统的应用研究[J].航空标准化与质量,2017(2):46-48.

[7] 孟玉慈,孙东旭,梁媛.利用历史故障信息提升机载计算机FMEA分析準确性[J].航空计算技术,2017,47(4):126-129.