星敏镜头参数化建模辅助设计

朱俊青,沙 巍,方 超,王永宪,王 智

(中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033)

1 引 言

星敏感器是以恒星为参考系,通过光学方法探测天球上不同位置的恒星,继而进行星图识别并解算方位的高精度空间姿态测量装置,作为卫星姿轨控制系统的重要组成部分,其可靠性直接影响卫星功能[1-5]。星敏镜头作为星敏感器的重要组成部分,其设计制造不仅需要按照航天标准执行,且作为关键的可靠性环节,其可靠性必须得到严格保障。在星敏镜头设计初期的概念设计阶段,通过参数化建模思想和技术手段,将设计规范和工艺规范引入光学设计[6,7]和光机结构设计,从而保障产品后期的设计可行性和可靠性,并提高星敏镜头设计的标准化和信息化程度。

参数化建模方法在空间光学系统概念设计阶段应用普遍,通过数字化方法快速建立空间光学系统的参数化三维模型和有限元仿真模型,从而在多维设计空间中找到影响空间光学系统指标的关键参数和解空间,以及对空间光学系统的性能、可靠性、体积重量、成本等方面做出合理估计,从而更经济地对设计方案进行研判。如MIT的空间系统实验室在NASA和JPL的支持下在1999年~2014年持续研究了概念性设计阶段的超大口径可展开式望远镜的整体快速参数化建模[8]、主动控制分块子镜的快速参数化建模和集成优化设计。William R. Arnold等人在NASA先进反射镜发展计划支持下(Advanced Mirror Technology Development,AMTD),针对微晶玻璃叠层冷融制造工艺,研发了超大口径空间反射镜的快速参数化建模软件[9]“Arnold Mirror Modeler,AMM”。该软件能够根据制定的参数,在几分钟内快速建立超大口径轻量化反射镜的有限元模型,而在以往的人工有限元建模中该过程需要花费几周时间,大大提高了反射镜设计研发的效率。旨在为未来超大口径空间望远镜提供超大口径空间反射镜的预先研究支撑。

在光学镜头机械结构参数化设计系统开发方面,杨劲松[10]等介绍了一个光学镜头机械结构参数化设计系统,对系统的结构组成及功能,系统的程序设计方法作了详细论述;之后开发了光学镜头结构智能化设计系统。姜俊海[11]等分析了光学镜头的结构特征,提出采用面向对象技术对镜头对象进行描述。任志文[12]等提出在AutoCAD平台的基础上对常用光学镜头基本结构进行参数化和模块化自动设计的方案。上述文献中并没有提到具体软件界面和实质结果。

在航天领域,受发射冲击振动及在轨较宽工作温度范围的影响,对镜头的环境适应性要求严格,光学定心取边装调工艺因其高精度配合工艺,能够较好地适应航天应用环境。本文针对光学定心取边装调工艺的星敏镜头设计需求,开发了基于参数化建模的星敏镜头辅助设计软件,通过内置光学镜片的设计规范与工艺规范、参数化建模自动镜头设计、装配图图形实时呈现、自动计算关键指标等方法,方便设计者评估设计的工艺性和合理性,调整参数即可迭代镜头设计,得到满足结构布局和工艺性的镜头优化设计。该辅助设计软件能够极大地提高设计效率,并使设计的工艺性得到保障,满足了星敏镜头标准化设计需求。

2 星敏镜头的结构参数梳理

2.1 光学定心取边装调工艺简介

图1为光学定心取边装调工艺示意图,镜片安装在独立镜室内形成组件,由透镜两球面球心连线决定的光轴与透镜镜室的机械轴存在偏心,如图1(a)所示。光学定心取边装调工艺将透镜组件通过可调工装装夹在高精度车床主轴上,通过与主轴同轴的内调焦自准直仪检测透镜光轴,调整透镜组件位姿,使自准直仪光轴、透镜光轴与车床主轴三者同轴。从而保证了透镜组件机械轴与光轴的同轴性,如图1(b)所示。最后,各透镜组件共同安装在与透镜组件外圆良好配合的镜筒内,从而保证各透镜间的距离和偏心满足高精度装配的要求,如图1(c)所示。

图1 光学定心取边装调工艺示意图。(a)镜片安装在镜室内成组;(b)调整镜片组件光轴与车床主轴同轴;(c)镜片组件安装在镜筒内。Fig. 1 Framework of alignment turning process. (a) The mounted lens; (b) the mounted lens is positioned so that the optical axis corresponds to the rotation axis of the turning station; (c) the mounted lens is assembled in lens barrel.

2.2 星敏镜头的结构组成

采用光学定心取边装调工艺制造的星敏镜头结构如图2所示,主要由透镜组件、镜筒和镜筒压圈等零部件组成,其中透镜组件的主要功能为提供透镜的机械安装接口,减少外力对透镜的影响。透镜组件的设计由透镜安装方式决定,常用的安装方式有胶粘法、压圈法和辊边法,其中压圈法具有良好的抗力学环境性能,在星敏镜头中为首选安装方案,辊边法具有组件空间小的优势,但较难拆卸,且辊边压力的不确定性大,依赖经验和工具,容易对透镜产生应力变形,为次选方案。

图2 星敏镜头的结构组成Fig. 2 Structure components of star sensor lens

2.3 透镜的设计参数

透镜类零件由于结构较为固定,光学设计软件可以直接生成二维图纸,在本文设计过程中,根据光学设计软件的设计结果,添加了设计规范和工艺规范参数,指导设计者进行合理设计。

光学设计的结果主要包括4类信息:表面参数、厚度、介质材料和通光口径,如图3(彩图见期刊电子版)所示,SR1、SR2为透镜两表面球面半径,LT为透镜厚度,CA为透镜通光口径。给定上述参数后,根据透镜安装方式进行透镜结构设计,其中MA为机械口径,即在通光口径的基础上增加裕度,保障装配后结构系统不遮挡光路,OD为透镜外径,是在机械口径的基础上增加安装空间而制定的透镜最大直径。

图3 透镜结构示意图Fig. 3 Schematic diagram of lens structure

因此,透镜的可设计独立参数主要有2个:机械口径MA相对通光口径CA的单边通光裕度AM,透镜外径OD相对机械口径MA的单边安装尺寸MT,其中,由于两表面计算得到的外径需要一致,因此取最大值为透镜的外径。

常用的几种透镜工艺性评价方法如表1、表2所示。表1最小厚度表征了光学零件的自身刚度,光学零件自身应具有一定的刚度,方便加工和装配。对于正透镜,边缘较薄则容易产生崩边和压圈压应力变形。对于负透镜,中心过薄则抛光变形大,废品率高。

表1 光学零件的设计余量Tab. 1 Design margin of optical parts (mm)

表2 工艺性评价方法Tab. 2 Process performance evaluation method

表2中,Z值是表征透镜磨边工艺时,定心的难易程度,其计算公式如式(3)所示,式中,D1、D2分别为两表面通光孔径,SR1、SR2为两表面球面半径(带符号)。

表2中,球心距Δr主要用于表征光学透镜的同心性,如公式(4)所示。同心透镜虽然在光学设计中有很重要的应用,但同心镜在磨边定心和装配定心阶段较难提取透镜光轴,工艺不可靠,应尽量避免完全同心的设计,或应设计大的公差范围。

表2中球面半径与外径比则表征了矢高过大和矢高过小两种较难加工的设计。同时球面半径过大则难于定心装配。

值得注意的是,透镜的设计参数AM和MT与透镜的工艺性和可制造性相耦合,表1中给出的是最小安装面尺寸,相切界面尺寸过小会导致镜片的接触应力过大,应尽可能予以保证。但对于某些镜片,增大安装面尺寸会导致边缘较薄,因此需要合理设计。往往镜片设计参数的可设计范围较小,应用参数化镜片设计可以较快地帮助设计者锁定合理的设计范围,以进行合理取舍,从而在保证透镜设计工艺性前提下,尽可能提高镜组件的可靠性和装配鲁棒性。

2.4 压圈法装配透镜组件的设计参数

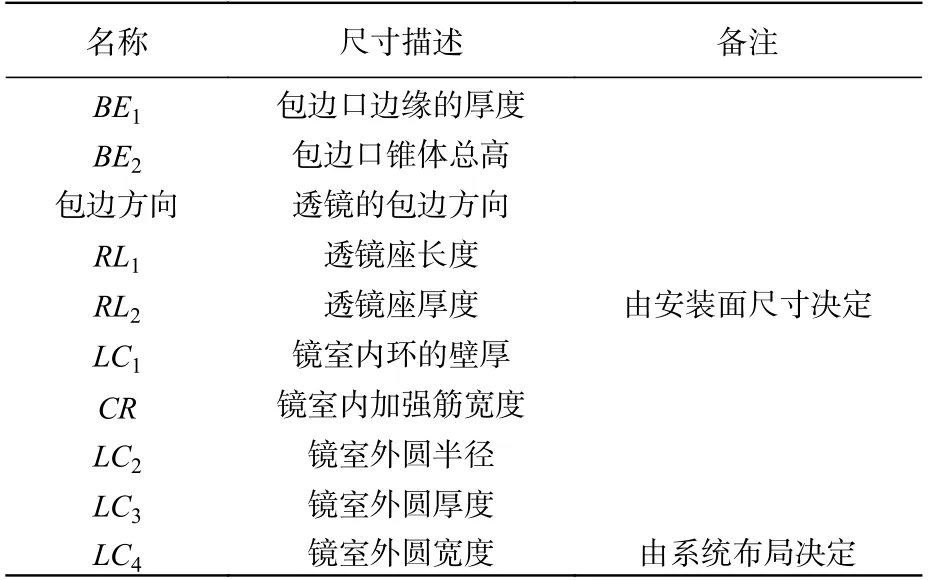

在透镜设计的基础上进行透镜组件的设计,压圈法装配透镜组件的主要结构尺寸如图4所示,主要结构尺寸参数见表3。

图4 压圈法镜组示意图Fig. 4 Schematic diagram of thread retainer mounted lens

表3 压圈法尺寸参数Tab. 3 Design parameters for threaded retainer mounted lens assembly

其中由其他信息推得的尺寸已在备注中表明,其余尺寸均为独立参数。其中,由于星敏镜头中的各光学元件尺寸不同,但为了光学定心取边工艺的需要,各光学元件镜室的外圆尺寸一致,因而部分光学元件需要加强筋过渡,将镜室外环与安装透镜的内环相连接,一方面为了轻量化,另一方面也有利于缓解装配过程中安装应力对透镜的影响。此外,由于镜组件与镜筒配合紧密,安装过程中内部气体不容易排除,星敏镜头需要设计的排气孔也可以放在加强筋上。

由图4可以看出,透镜组件的尺寸链条闭合,尺寸关系明确,结构设计参数的独立性较好,有利于参数化建模的开展。

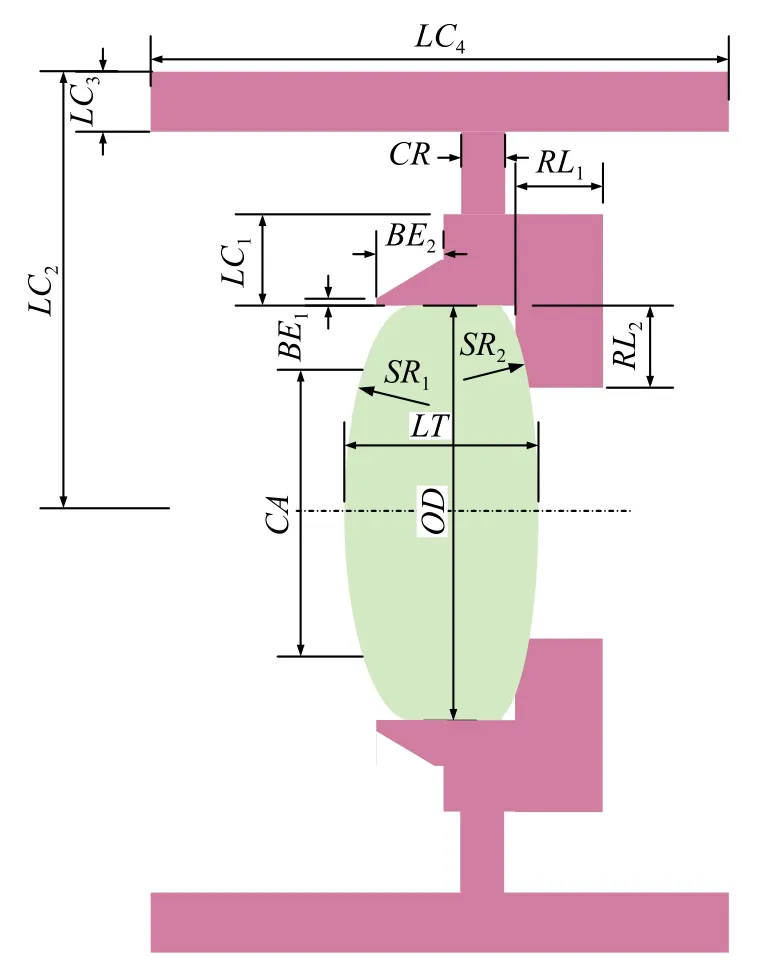

2.5 辊边法装配透镜组件的设计参数

用辊口方法固定光学零件叫做包边或辊边。这种方法是将镜框的薄边弯曲过来包在透镜的倒角上。辊边法装配透镜组件的主要结构尺寸如图5所示,主要结构尺寸参数见表4,其中由其他信息推得的尺寸已在备注中表明,其余尺寸均为独立参数。与压圈法不同的主要有辊边方向和包边口尺寸BE1和BE2。包边口尺寸的选择取决于镜框材料和透镜直径大小,同时,包边口要加工成圆锥体,其中BEE为包边口锥体总高,锥角一般为10°~30°,弯曲过去的包边口量应和透镜倒角相同。以铝合金材料为例,包边口尺寸如表5所示。

图5 辊边法镜组示意图Fig. 5 Schematic diagram of burnished edge mounted lens

表4 辊边法尺寸参数Tab. 4 Design parameters for burnished edge mounted lens assembly

表5 包边口尺寸参考值Tab. 5 Dimensions for burnished edge (mm)

3 软件设计

3.1 软件总体设计

星敏镜头参数化建模辅助设计软件的功能是根据光学设计参数和结构设计参数,进行星敏镜头的透镜组件装配图和镜头总装配图的实时参数化建模和交互呈现,计算结构工艺性、镜头重量等指标供设计者参考,从而实现辅助设计者进行快速参数设计,完成星敏镜头的初步设计建模,最终输出符合通用标准的DXF二维图纸文件,供设计者进行详细设计,同时实现工程数据的存储与再现等功能。

星敏镜头参数化建模辅助设计软件基于Matlab中的GUIDE进行设计,工作流程见图6。

图6 星敏镜头参数化建模辅助设计软件程序流程Fig. 6 Software program chart of parametric modeling aided design for star sensor lens

程序启动后,首先根据用户需要选择根据新光学模型创建的镜头数据,或者导入存储的镜头数据。然后,程序根据输入的信息,通过面向对象的程序设计方法,建立单个透镜组对象,并显示对象操作接口,用户根据图形界面选择透镜组对象的同时,在软件界面显示该对象的结构模型,用户修改对象的参数,程序则实时更新结构模型;此外,用户还可以选择显示整体装配结构模型,进行合理的透镜组设计。最后,设计完成后,根据用户需要选择存储该设计信息或选择输出模型为DXF文件,输出DXF文件的同时则存储了设计信息,至此,完成了程序所有功能。

3.2 程序算法和参数化建模方法

参数化建模的主要任务是将独立的数据尺寸按照事先规定的拓扑结构,形成闭合回转体截面,即形成回转体结构的二维剖视图。

在星敏镜头的建模过程中,机械设计通常从装配图开始,装配图是全局设计布局的开始,对于星敏镜头这种常规回转结构,由装配图开始设计具有表达直观,设计更改方便的特点。在星敏镜头的参数化建模过程中,运用了较多的机械设计知识,包括螺纹结构设计、尺寸链和相切界面的设计,这些都是参数化建模的理论基础。

3.2.1 输入文件格式

程序需要用户输入的文件主要为光学系统设计模型,通常都以表格形式存储。程序通过表格形式文本文件如CSV文件存储表格数据,每行记录一个表面信息,主要数据内容有4类信息,分别为表面参数、厚度、介质材料和通光口径。通过程序读取表格信息,分析和识别透镜,生成透镜对象。

3.2.2 透镜对象的设计

透镜对象的数据主要分为两大类,一类为透镜结构参数,在前节已经进行了描述,其中,结构信息采用了多段线存储方式,方便后期输出结构设计结果;另一类为工艺评价指标,存储工艺评价指标可方便实时显示工艺评价结果。

透镜对象的函数主要分为两大类,一类为工艺数值计算,主要根据工艺标准进行简单的函数计算;另一类为结构设计函数,是参数化建模的核心算法,其算法原理为根据设计参数之间的尺寸链关系进行多段线的设计,然后在MATLAB中采用Patch函数显示多段线,从而实现实时显示设计结果的目的。

此外,程序提供了星敏镜头的重量估计功能,通过估计星敏镜头结构体积,结合用户提供的结构材料选择信息和透镜密度等信息,完成星敏镜头重量的估计。

其中,回转体的体积估计,常用的方法有数值解析法、蒙特卡洛法和有限单元法。其中数值解析法较精确,需要将结构对象划分为有数值解的规则图形;蒙特卡洛法通过在均匀撒点,然后统计计算在结构截面内的点代表的回转体体积,从而得到近似的回转体体积;有限单元法与蒙特卡洛法类似,通过将结构截面划分为三角形非结构网格,三角形回转体有数值解,统计所有三角形回转体体积可得到精确的体积。本文研究为初步设计,对重量估计的精度要求不高,因而采用了蒙特卡洛法进行回转体重量的估计。

3.3 软件界面设计

为方便设计人员使用,系统采用了图形交互界面,并在实际使用的基础上,根据人体工程学原理,不断优化操作方式,尽可能减少用户的非必要操作。软件可视化界面如图7所示。该界面主要分8个区域:透镜组选择区域,透镜信息区域,透镜工艺性评价信息显示区域,透镜结构参数设置区域,图形显示区域,镜筒参数设计区域,重量显示区域,其他操作区域。

图7 星敏镜头参数化建模辅助设计软件界面Fig. 7 Parametric modeling aided design software interface of star sensor lens

其中,透镜组选择区域在输入初始光学系统数据信息后会以树型模式显示各透镜组编号,选择某一透镜组则在相应参数设置区域自动显示属于该对象的参数,更改绿色为底色的可编辑参数的数值,则改变了该对象的相应参数,并同时触发相应计算和图像显示。

透镜信息区域显示了透镜结构设计相关的参数,构成透镜的两表面分别显示,主要可设计参数为单边通光裕度和单边安装尺寸。

透镜工艺性评价信息显示区域主要显示了与透镜相关的包括材料、密度、镜片尺寸、最小厚度、倒角参考值、Z值、同心度等信息。

透镜结构参数以单选框的形式选择安装方式、方向、螺距、材料等信息,此外还有简单的镜筒尺寸输入,用于估计总重量。

图像显示区域用于显示透镜组和镜头装配图;重量显示区域显示镜头总重和重量分布;操作区域主要用于原始数据和存储数据的导入、模型数据存储、DXF文件生成等功能。

3.4 通用二维图纸接口DXF设计

完整的DXF文件包含了大量的设置内容,而且前后内容需要保持一致,需要大量深入的研究才能完全掌握DXF标准要求的格式和内容。而对于本软件的通用二维图纸接口而言,最重要的部分是按照DXF通用标准的实体描述,实现星敏镜头的绘图图素的输出。

通过研究空白内容的DXF文件,找到插入实体节的位置,按照DXF关于线条和圆弧的命令格式,插入相应语句,完成了接口设计,生成的文件可正常导入到专业软件中,生成可用的图形实体,供后续详细设计。

3.5 软件的功能特点

星敏镜头参数化建模辅助设计软件非常实用。首先,完善的光机接口对CODE V等光学设计文件输出的光学设计数据可直接读入,自动生成光学系统模型,不仅减少了繁琐的工作量,同时避免了人工建模的建模错误。

其次,基于参数化建模的结构设计实时交互功能,替代了原有人工操作的简单重复的工作内容,并及时提供工艺性指标和重量等信息的计算结果,使设计者专注于设计参数的推敲,设计可靠性和工艺性的考量,有利于设计者发挥设计经验,实现科学准确、设计思想和原则统一的标准化星敏镜头设计,从而提高了星敏镜头产品设计的可靠性。

最后,通过通用标准的DXF设计接口,将设计结果准确输出为二维图纸文件,方便设计者在专业设计软件中完成最终的详细设计。

4 镜头设计实例

4.1 光学系统设计

某大视场星敏镜头光学系统如图8所示,星敏镜头的全视场角为18°,焦距为42 mm,F#为1.4,镜头结构材料为钛合金。

图8 星敏镜头光学系统示意图Fig. 8 Schematic diagram of optical system of star sensor lens

4.2 星敏镜头参数化建模辅助设计

导入光学设计给出的设计结果,大约需要半小时即可完成该光学镜头的初步设计,如图7主界面所示。估计重量约为220 g。首先,检查各个透镜的安装尺寸,在满足工艺指标的同时尽可能提供大的安装尺寸,从而完成初步的透镜尺寸设计。然后,根据总装配图,分配合理的镜室外径等参数,调整安装方式和方位,估计设计布局,调整透镜尺寸等。图9为同一透镜不同设计参数的对比图,可看出其中区别。

图9 同一透镜不同参数设计图Fig. 9 The lens design with different parameters

将设计结果导出DXF文件,并导入NX设计软件进行详细设计,设计结果如图10所示,设计估计重量约为195 g,与初步设计保持一致,设计耗时约3小时。未采用该系统之前,镜片数量为9片的星敏镜头系统总体设计需要约15小时完成,本文设计方案大大提高了设计效率。

图10 星敏镜头的详细设计装配图Fig. 10 Final assembly drafting of the star sensor lens

值得注意的是,在初步设计中,部分结构出现了干涉。这是初步设计软件通用性的限制,没有考虑复杂的透镜设计形式,而详细设计可以根据空间布局进行相应调整。因而在初步设计中,干涉的出现不影响初步设计满足设计需要的判断。换言之,初步设计软件在总装图的基础上完成了镜头的整体布局,包括了预计中的详细设计方案,详细设计是初步设计的具体实现和细化,并没有颠覆初步设计的总体规划,因而初步设计软件的重要性是显而易见的。

此外,如图9所示,相切界面的绘制,通过程序自动取中相切,取代了复杂的人工操作,切点精准,从而保障了制造公差存在时,切点依然在理想切点附近,有利于降低接触应力,消除了人工操作的不确定性,提高了设计效率,并进一步保障了设计的工艺性。

经过3个月的生产,星敏镜头透镜工艺性良好,没有加工困难,结构设计合理,装配过程中前后镜面变形较小,工艺性良好,星敏镜头实物如图11所示,经过检测,各项指标合格,验证了设计的工艺性和可靠性。

图11 星敏镜头实物Fig. 11 Star sensor lens

5 结 论

为满足星敏镜头的标准化设计需求,提出了基于参数化建模的星敏镜头辅助设计系统,系统梳理了采用光学定心取边工艺设计的星敏镜头的设计参数,包括了镜片的安装方式、方位、结构尺寸链等。通过基于尺寸链的参数化算法,计算镜片组件参数,从而得到回转体闭环多段线,并通过交互软件实时呈现设计参数的映射结果,并快速反馈镜片工艺性、重量等信息,为设计者在参数设计空间内平衡决策提供科学依据,从而快速迭代设计方案。实际使用和生产结果表明:9片透镜的星敏镜头的装配图设计,从原来的约15小时降低到约3小时,大大提高了设计效率,设计的工艺性得到保障,为精密结构设计的参数化提供思路。