水力振荡器室内试验研究

钱伟强

(中石化石油机械股份有限公司研究院,湖北 武汉 430223)

在滑动或旋转钻进过程中,较高的摩阻,尤其是在水平井和大位移井作业中,可能是钻井面临的一个主要问题。摩阻通过增加能量输入来降低钻井效率,主要是通过增加扭矩和钻头重量来实现所需的钻速(ROP)。钻井效率降低导致切削齿过度磨损、机械钻速降低和工具面控制不佳。在工业上用于对抗摩阻的几种井下工具中,水力振荡器应用效果最好[1]。本文着重介绍水力振荡器的工作原理,室内试验方案及数据分析过程。

1 水力振荡器的工作原理

水力振荡器最初设计被用于连续油管钻井作业和修井作业,后来发现该工具能有效解决滑动钻进或定向井面临的相关问题[2],水力振荡器作用是产生压力脉冲,主要由上接头、螺杆、阀组和下接头四部分组成,如图1所示。

图1 水力振荡器结构示意图

螺杆是水力振荡器的动力部分,头数比为1∶2的单头螺杆最为简单。和多头螺杆相比,同等性能的水力振荡器,单头螺杆长度更短,对介质中的固体颗粒更加友好,对阀组的设计要求也更低,这些特性恰恰也是水力振荡器所需的。阀组是水力振荡器产生压力脉冲的根源,阀组包含动阀和静阀,动阀与静阀端面紧密贴合并开设流道孔,动阀随螺杆转子一起做平面往复周期性运动,这也是水力振荡器仅有的运动部件。在运动过程中,流道孔周期性的重合与相错,使得介质流通面积忽大忽小,根据伯努利原理,在阀上下产生周期性的压力脉冲[3]。缺点:由于单头螺杆固有特性,当钻井排量较大时,螺杆的转速较大[4],一般通过在操作工艺中降低排量(如果允许的话)达到降低转速的目的,这会影响钻井的效率。

2 水力振荡器室内试验

考虑实验台架的可扩展性与经济性等因素,确定实验方案如图2所示。采用双泵系统实现对水力振荡器供液,泵1和泵2从水箱中吸水,经过出口总阀、入口软管,进入水力振荡器;水力振荡器从左至右依次分布有两个自由支撑,水力振荡短节右端连接回水软管,水流经过回水软管流回水箱。实验中通过控制旁通阀、节流阀,实现流量和压力的调节。

图2 水力振荡器实验流程示意图

流量压力检测仪主要由便携式电脑、高性能数据采集器、压力传感器及涡轮流量计组成,高性能数据采集器将压力传感器及涡轮流量计的电压信号采集过来并通过AD转换至数字信号,并通过RJ45接口与电脑通讯。数据分析软件根据所采集到的数据绘制时间-信号曲线图,以便更直观观测数据的变化。

2.1 连接试验台架

依次安装试验用动静阀(动静阀尺寸如表1所示),完成水力振荡器装配。按照图2要求,将水力振荡器与试验台架相连。

表1 水力振荡器试验用动静阀尺寸 in

2.2 布置传感器

将压力传感器、流量计,布置在相应的位置。分别测量水力振荡器入口压力、出口压力、循环排量,用线缆将各传感器与数据采集设备通道连接。

2.3 调试数采系统

将数据采集设备与笔记本电脑连接好。然后在数据采集软件中,配置通道参数,设置分析频率,调试采集系统,确保数据采集正常。

2.4 采集数据

启动试验台架,采集不同排量下水力振荡器稳定运行时的各测点数据,试验过程共采集0.21、0.31、0.40、0.49、0.60、0.70、0.79 m3/min 等7组排量下的压力数据。

2.5 结束测试

关停试验系统,关闭数采系统和笔记本电脑,拆卸传感器和线缆,整理数采设备及其他相关物品。

3 数据分析

根据测试情况,分别对某一排量下水力振荡器的入口压力和出口压力进行了分析(如图3和图4所示),主要结论如下:

图3 压降频率随排量的变化规律

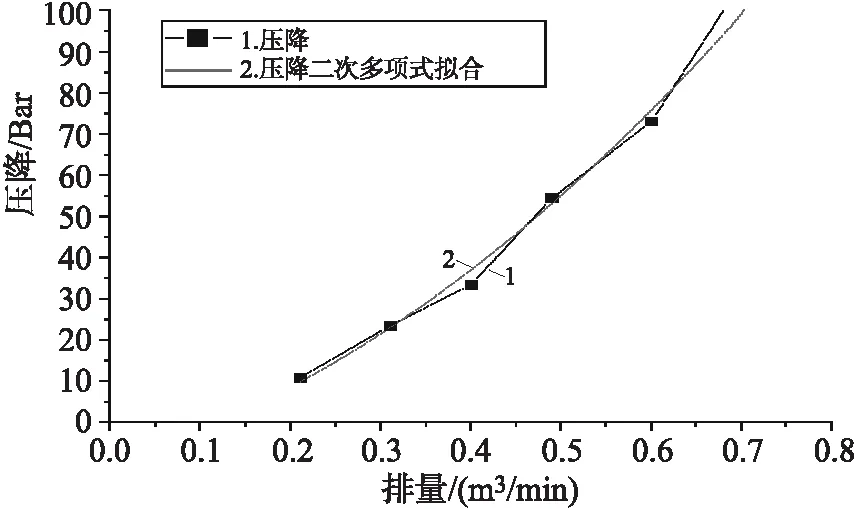

图4 压降随排量的变化规律

1)在相同排量下,压降随时间成类正弦周期变化,且排量越大,周期越小;

2)压降均值随排量增加而增大;

3)压降均值随排量变化呈二次多项式变化,压降随时间的变化方程为y=129.02x2+64.92x-9.48;

4)压降频率随排量的变化呈现一次多项式变化规律,压降频率随排量的变化方程为y=8.06x(设置截距为0)。

4 结论

1)通过此次室内试验,收集了水力振荡器稳态工况下的入口压力、出口压力数据,并对压耗(入口压力与出口压力之差)进行了量化。

2)掌握了水力振荡器压耗随流量的便化特性以及压力波动频率随流量的变化特性。