预应力混凝土管桩在建筑基础中的应用优势探析

任强

(山西机械化建设集团有限公司,山西太原 030009)

0 前言

预应力混凝土管桩是建筑预制钢筋混凝土的重要的构件,其特点是强度较高、施工方式快捷方便,而且单桩的承载能力较好。在工业以及民用建筑中具有比较广泛的应用。在近年来我国建筑基础施工中常见黏性土、粉土、杂填土等湿陷性黄土地基,通过应用预应力混凝土管桩能够发挥较好的优势,提高建筑稳定性和安全性,并对环境和成本控制具有一定意义。

1 工程概况

本次工程为山西省某产业园内厂房建筑建设项目。其地面以上高度为23.7m,4 层建筑,主体为框架结构。在其地基施工中,基础埋深深度为1.5m。经勘察发现该建筑基础区域存在非自重湿陷性黄土,自然地面以下25m 深度内的地基土岩性为黄土状粉土、粉砂以及砾砂等,共有7 层。同时该场地内未揭露稳定的地下水,在实际施工中可忽视地下水对基础材料的腐蚀现象。为加强该建筑的稳定性和安全性,施工企业综合考虑下,选择在建筑基础中应用预应力混凝土管桩工艺。

2 地基基础处理方案比选

针对本次工程的实际情况,结合建筑的地质条件、上部结构、荷载特征以及环境等,提出两种地基基础处理方案,施工企业以经济性、技术性和工期等为指标,对三七灰土换填垫层加固方案和管桩基础加固方案进行比选。综合各方面因素,施工企业选定预应力混凝土管桩施工方案,具体分析如下:

根据该建筑地基的岩土工程勘察结果,其天然地基呈现不均匀的现状,并且承载力相对较低,难以满足基底压力设计的具体要求。同时场地下还存在非自重湿陷性黄土,为保证建筑地基基础的稳定性,可选用三七灰土垫层处理工艺,符合相关规范和标准。但由于该地基基础埋深1.5m,必须要增加基坑支护,导致造价成本提高,并且该工艺施工周期较长,可能会对整体施工进度产生影响。因此施工企业对该方案不予采用。

而选择管桩基础加固,其是因为该建筑的单柱荷载较大,同时相对集中。能够严格控制地基强度和变形情况,保证绝对沉降与不均匀沉降在允许范围之内[1]。同时管桩自身的承载力较高,具有良好的抗弯性能、成桩质量较为可靠,安全性好,适用于本场地的地基地质条件。另外管桩基础加固相比于三七灰土换填垫层加固工艺,更符合环保要求,且施工速度快、周期较短等,在成本、进度、文明施工等方面更具优势。

3 管桩基础及成桩施工

3.1 管桩基础施工方案

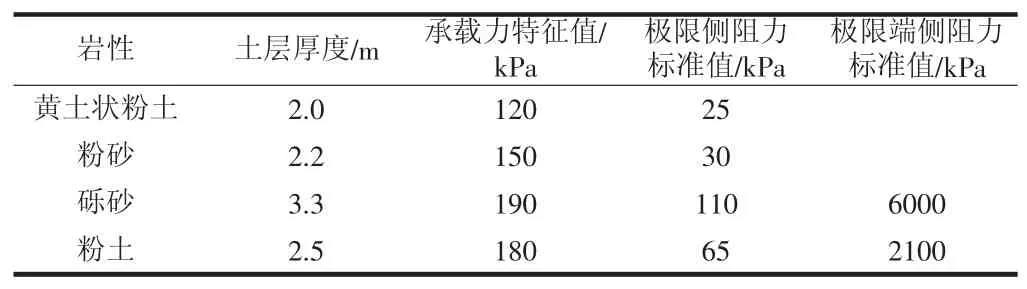

按照本次建筑的设计要求,其地基基础形式设置为管桩+承台基础的形式。对于管桩成桩选择静压法成桩技术。由于该厂房建筑的绝对高程为812.60m,桩端持力层为粉土层,可确定有效管桩桩长为10m、桩径为500mm。并结合施工现场岩土工程勘察报告,得到管桩桩基参数,如表1 所示。并在施工前开展相应的试桩活动,根据单桩竖向承载力极限值计算公式,即是Quk=u∑qsikli+qpkAp=0.5×3.14×(25×2.0+30×2.2+110×3.3+65×2.5)+0.252×3.14×2100=1419kN。以此明确本次建筑基础设置管桩的总桩数为388 根,单桩极限承载力应当在1400kN 以上,设计等级为乙级。

表1 本工程静压管桩极限侧阻力与极限端阻力标准值

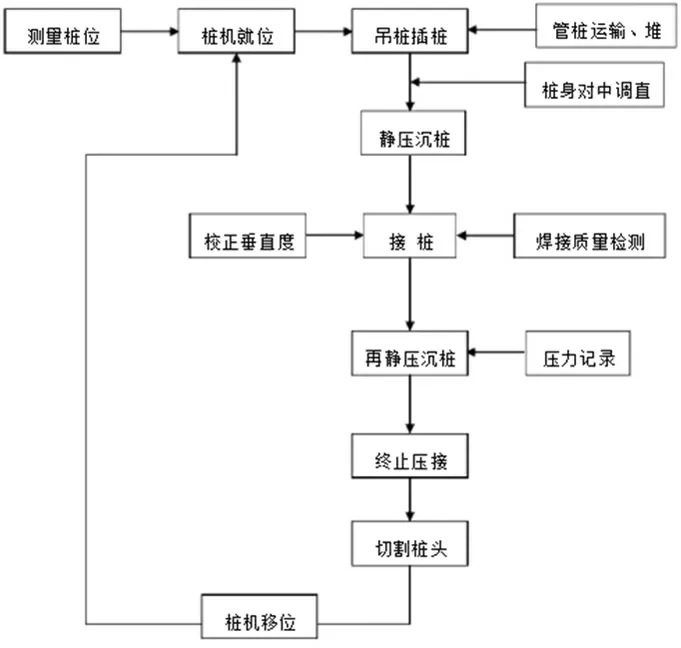

3.2 管桩静压成桩施工工艺

在开展管桩静压成桩施工工艺时,其主要流程如图1 所示,在本次工程中具体步骤如下:

图1 本工程管桩静压成桩施工工艺流程

(1)桩机就位。施工人员严格按照相关程序和说明书安装静力压桩机,将其配重平衡配置在平台上。当桩机就位以后要对准桩位并启动平台支腿油缸,保持其水平状态。然后启动门架对油缸进行支撑,为保证管桩的有效吊插可适当微倾门架[2]。

(2)起吊管桩。操作人员先对吊装钢丝绳以及索具等进行拴好固定,在利用索具捆绑桩上约50cm 的部分。再启动吊机对管桩进行吊起,保证桩尖对桩位对准,缓缓插入土层中。这一过程需要保证桩帽与桩的周边留有约5~10mm 间隙,并设置相应的衬垫。在本次工程中可采用10cm 厚度的硬木板。

(3)稳桩与压桩。当桩尖顺利插入到桩位后,应当先扣好桩帽,再启动压桩油缸。当桩入土深度达到50cm 时,应当对桩的垂直度和平台水平度进行校正,控制其纵横双向垂直偏差在0.5%以内。并启动压桩油缸,控制压桩速度在2m/min。

(4)压桩顺序。本次工程桩数较多,为保障施工作业的有序性和高效性,将桩基进行分段。在各段进行连续压桩,同一根桩的中间停歇时间不得超过30min[3]。

(5)接桩。该环节施工人员可采用钢端板焊接法,即是在桩段的顶端与地面距离在1m 时,进行接桩。实际操作方法是先将下段桩顶进行清洗,并安装定位板。再将上段桩吊放在下段桩端板上,按照定位板进行接直。如果接头处有空隙存在,可利用楔形铁片进行全部填实和焊牢,在拼接处的坡口槽位置实施分层对称。并且在焊接时,需要控制焊接变形,保证焊缝具有连续性和饱满性。在焊接后应当清除焊渣。另外,在接桩的过程中,需要在桩尖穿过硬土层以后再开展,保证上下段的中心线偏差控制在5mm 以下。同时节点弯曲矢高应当小于桩段的0.1%。等到接桩焊缝自然冷却10~15min 时,对外露铁件进行刷防锈漆[4]。

(6)送桩。在该环节中,应当保障送桩工具中心线与桩身相吻合,如果在施工中出现桩顶不平整,则需要利用麻袋或者厚纸等进行垫平。其送桩深度不能超过2m,最后回填留下的桩孔。

(7)稳压。如果压桩力达到两倍设计荷载,或者是桩端达到持力层时,可立即进行稳压工作。一般情况下,桩长小于15m 且其为黏性土持力层时,应当取2 倍设计荷载作为稳压力,控制稳压次数不低于5 次,每次维持1min。

(8)预应力混凝土管桩质量检测。在预应力混凝土管桩施工结束后,需要对其质量进行检测。在本次工程中采取单桩竖向抗压静载荷试验法,即是综合考虑动测结果、施工情况以及平面分布等因素,可选择3 根管桩进行试验。操作中可将3 根管桩最大加荷到两倍设计值,分为9 级加载,测得管桩累计沉降值为9.24mm、8.37mm 以及7.58mm。以此为依据判断管桩的承载力。同时预应力混凝土管桩从成桩到质量检测的间歇时间,应当不少于15d,当桩身与土体充分结合并趋向稳定状态时,可进行试验。在本次工程的质量检测中,3 根桩在各级荷载下,均有较小的沉降量,说明其承载力符合设计要求。而且在卸载后发现沉降的回弹力相对较小,则管桩的桩周摩擦阻力和端承力能够正常发挥。

4 预应力混凝土管桩的应用优势分析

结合本次工程实践,在建筑基础中应用预应力混凝土管桩具有诸多优势。首先管桩的强度较高,而且造价较低,在实际运用过程中,单桩承载力能够满足设计要求。同时管桩的适用范围较广,在非自重湿陷性黄土中仍能发挥良好的作用,对工业和民用建筑的基础处理应优先选择预应力混凝土管桩;其次,在特殊地质的建筑基础施工中,应用管桩基础,能够顺利传统湿陷性黄土等土层,促使桩端能够支撑在非湿陷性、压缩性较低的岩土层中,可最大限度保障建筑基础的稳定性和安全性;再次,在非自重湿陷性黄土地基场地,对管桩单桩竖向承载力进行计算时,对于湿陷性黄土层内的桩长部分可桩周土在饱和状态下的桩侧正摩阻力,便于施工快捷、高效的推进;最后,在建筑基础中应用静压成桩工艺,具有噪声低、无振动、对环境产生污染小、施工速度快等优势。可全天不间断开展作业,有利于缩短工期进度,增加时间效益,进而实现工程整体效益得到提升。

5 结语

综上所述,在建筑基础施工中,如出现非自重湿陷性黄土,则需要采取有效的加固方案,以保障上部建筑的稳定性和安全性。而管桩相比于其他加固方案具有明显的优势,尤其是预应力混凝土管桩。在实际工程建设环节,通过采用管桩+承台基础的形式、利用静压成桩施工工艺,能够有效的提高单桩承载力,满足相关设计要求。同时应用预应力混凝土管桩方案,有利于降低造价、提高效率,并符合文明施工规定,对工程的经济效益和社会效益的提升具有积极作用。