“混合冷剂预冷+膨胀机制冷+双气过冷”乙烷回收工艺

邱 鹏 常志波 刘子兵 黄昌猛 李建刚 周小虎

1.中国石油长庆工程设计有限公司 2.中国石油长庆(榆林)油田有限公司

0 引言

天然气中除主要含有甲烷以外,通常还含有一定量的乙烷、丙烷以及更重的烃类组分(以下简称C2+)。天然气中的C2+组分回收后可分离得到乙烷、液化石油气和稳定轻烃等产品。这些产品是优质的化工原料和民用及工业燃料,具有很高的附加值。其中,乙烷是裂解制乙烯的优质原料[1],与传统的石脑油路线相比,乙烷制乙烯具有收率高、能耗低、流程简单等特点。当前,乙烯原料的轻质化已经成为乙烯工业的发展方向[2],从天然气中回收乙烷不但实现了气田产品多元化,而且还为下游产业提供了优质的乙烯原料,从而实现上下游全产业链效益最大化。

从天然气中回收乙烷需要采用深冷分离技术,常用的制冷工艺包括:单级膨胀机制冷、两级膨胀机制冷、丙烷冷剂预冷+膨胀机制冷[3-4]。为提高乙烷回收率,通常采用一股(或多股)处于过冷状态的液烃作为脱甲烷塔顶的回流,主要的过冷回流工艺包括:液体过冷工艺(Liquid Subcooled Process)、气体过冷工艺(Gas Subcooled Process)等[5-13]。目前,国内已建的乙烷回收装置多用于回收油田伴生气中的乙烷,由于油田伴生气的气质较富,故制冷方式普遍采用“丙烷冷剂预冷+膨胀机制冷”,脱甲烷塔则多采用液体过冷工艺[14]。气田天然气与油田伴生气的组分差异较大,需要根据其气质条件开发适宜的回收乙烷技术[15]。

中国石油长庆油田公司(以下简称长庆油田)鄂尔多斯盆地上古生界气藏在已建天然气处理厂处理后其外输气质量虽已符合国家标准《天然气:GB 17820—2018》[16]的要求,但因乙烷含量较多,所以又以其为原料气新建一座回收乙烷及更重烃类的天然气处理总厂。2020年9月,新建的上古生界气藏天然气处理总厂投产试运,该项目设计天然气处理规模为200×108m3/a(参比条件为20 ℃、101.325 kPa),是目前国内首个大型天然气乙烷回收工厂,每年可生产乙烷、液化石油气和稳定轻烃等产品共计150×104t。该项目原料天然气具有气质较贫、压力低且含有二氧化碳等特征。针对该气质条件开发了“混合冷剂预冷+膨胀机制冷+双气过冷”回收乙烷工艺技术,在避免干冰形成的同时获得了较高的乙烷回收率。为此,对该工艺技术及应用情况进行介绍,以期为类似项目建设提供借鉴。

1 原料气及产品参数

长庆油田外输上古生界气藏天然气的典型组成如表1所示,天然气中C2+组分含量为5.588 8%,天然气压力为4.0 MPa,天然气温度为20 ℃。由于气质较贫,天然气冷凝温度低,乙烷分离难度大。此外,天然气中二氧化碳含量为1.261 3%,其在低温下易形成固体干冰堵塞设备和管道,防止干冰形成是关键。

表1 上古生界气藏天然气典型组成表

乙烷产品中乙烷含量不低于94%,甲烷含量小于2%,丙烷及丙烷以上烃类组分含量小于4%。

2 工艺流程

上古生界天然气处理总厂共建设了4套处理规模为1 500×104m3/d的天然气回收乙烷装置。采用的“混合冷剂预冷+膨胀机制冷+双气过冷”工艺流程如图1所示。经脱水处理后的原料天然气首先进入冷箱预冷,然后进入低温分离器分为气液两相,液相物流直接进入脱甲烷塔中部,气相物流分为两部分进入脱甲烷塔,一部分气相物流经膨胀机膨胀后进入脱甲烷塔,另一部分气相物流返回冷箱冷却至-93 ℃后进入脱甲烷塔上段作为回流液。在脱甲烷塔内通过低温精馏实现甲烷和乙烷的分离,在塔底得到C2+混烃,在塔顶得到以甲烷为主的产品天然气,通过冷箱换热升温后依次进入膨胀机增压端和天然气压缩机增压外输。从外输产品天然气中分流一部分经冷箱冷却后进入脱甲烷塔顶部作为第二股回流。塔底C2+混烃进入脱乙烷塔后,经过精馏分离分别得到含碳乙烷气和C3+混烃。含碳乙烷气进入下游乙烷脱碳和脱水装置处理后得到乙烷产品气,C3+混烃进入下游脱丁烷塔经过精馏分离得到液化石油气和稳定轻烃产品。

采用Unisim R410软件对工艺流程进行模拟计算,物性方程选用Peng-Robinson方程。脱甲烷塔的理论塔板数为35层(自上而下对塔板编号),脱甲烷塔压差为50 kPa。膨胀机膨胀端等熵效率为85%,增压端效率为75%,天然气压缩机效率为83%,产品天然气增压后压力为4.4 MPa。

3 防干冰冻堵措施

二氧化碳的三相点温度为-56.6 ℃[17],容易在低温设备和管道中凝华形成固体干冰,而乙烷回收装置中脱甲烷塔顶部操作温度最低为-100 ℃左右,所以易发生干冰冻堵。对于天然气来说,干冰形成与天然气的温度、压力以及二氧化碳含量等因素密切相关[18-20]。采用升高操作温度来防止干冰形成会降低乙烷回收率,该方法适合作为应急情况下的解冻措施;而通过减小二氧化碳浓度来防止干冰产生则不影响操作温度以及乙烷回收率。

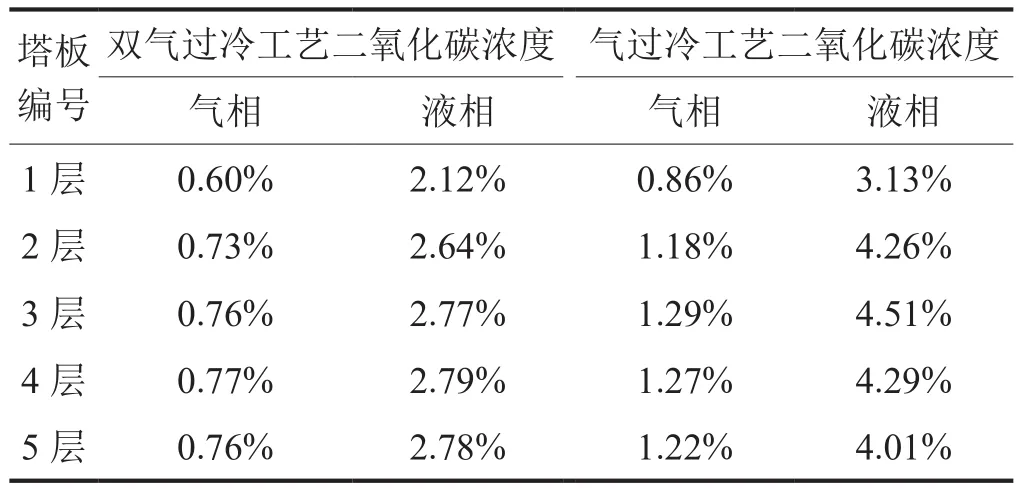

增加脱甲烷塔顶部回流量可减小塔内二氧化碳浓度进而降低干冰形成温度,使干冰形成温度低于操作温度从而防止干冰冻堵。分别对双气过冷工艺和气体过冷工艺进行了模拟计算,在气体过冷工艺中,脱甲烷塔顶部只有一股回流液,即从低温分离器出口天然气中分流一部分过冷液化后进入脱甲烷塔顶进行回流,该回流液的流量为5 123 kmol/h,过冷后温度为-93 ℃。而在双气过冷工艺中,脱甲烷塔顶部两股回流液的流量分别为2 950 kmol/h和5 123 kmol/h,过冷后温度均为-93 ℃。上述两种工艺脱甲烷塔顶部气、液两相物流中二氧化碳浓度及干冰形成温度计算结果如表2、3所示。从表2、3的数据可以看出,采用双气过冷工艺可以显著降低脱甲烷塔顶部物流中的二氧化碳浓度,从而降低干冰形成温度。

表2 脱甲烷塔顶部物流气相、液相二氧化碳浓度一览表

表3 脱甲烷塔顶部物流气相、液相干冰形成温度一览表 单位: ℃

此外,降低低温分离器的操作温度也可以减小脱甲烷塔顶部物流中二氧化碳的浓度。低温分离器的操作温度越低,天然气中二氧化碳的冷凝量越大。这些二氧化碳随着低温分离器底部液相物流进入到脱甲烷塔中部,可使进入脱甲烷塔顶部的二氧化碳总量减小、二氧化碳浓度降低。采用双气过冷工艺时,低温分离器操作温度对脱甲烷塔顶部干冰形成温度的影响如图2所示。从图2可以看出,随着低温分离器操作温度降低,脱甲烷塔顶部各层塔盘上气相物流的干冰形成温度减小,操作温度降低1 ℃干冰形成温度也大致降低约1 ℃。值得注意的是,降低低温分离器的操作温度会增加混合冷剂制冷系统的能耗,操作温度的选取应综合考虑操作温度与干冰形成温度之间的余量、乙烷回收率以及能耗。

图2 低温分离器操作温度与脱甲烷塔上段干冰形成温度关系图

生产实践表明,采用双气过冷工艺并选取适宜的低温分离器操作温度可以提高乙烷回收装置防止干冰冻堵的能力。在投产过程中,原料天然气中二氧化碳含量曾达到1.52%,脱甲烷塔仍然可保持在-96 ℃低温状态稳定运行而未发生干冰冻堵。

4 影响乙烷回收率的主要因素

4.1 膨胀机出口气进料位置

从低温分离器来的天然气大部分进入膨胀机膨胀降温后进入脱甲烷塔,膨胀后的天然气进入脱甲烷塔的位置对乙烷回收率有显著影响。膨胀机出口气进料位置与乙烷回收率的关系如图3所示,膨胀机出口气的进料位置从脱甲烷塔第10层理论塔板调整至第14层理论塔板,乙烷回收率从94.6%增至95.7%,继续向下调整进料位置,乙烷回收率变化不大。另外,膨胀机出口气进料位置下移会增加脱甲烷塔上段的长度进而增加设备投资,故推荐从第14层理论塔板进料。

图3 膨胀机出口气进料位置与乙烷回收率关系图

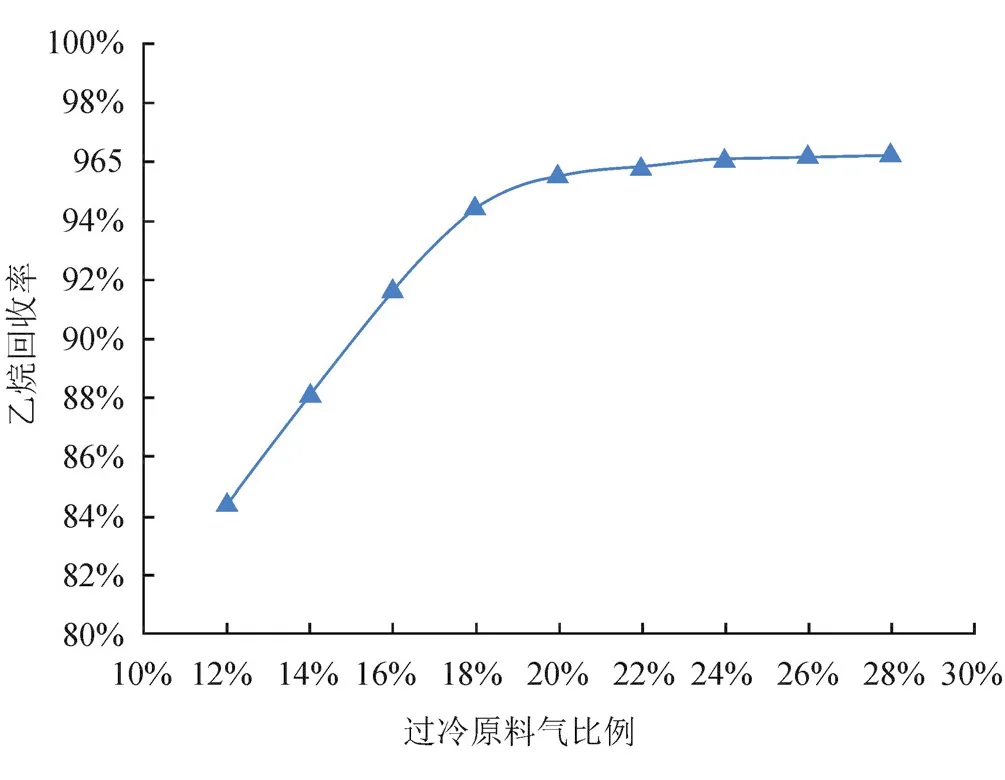

4.2 过冷原料气比例

从低温分离器来的原料天然气一部分进入膨胀机膨胀制冷,另一部分进入冷箱过冷液化后作为脱甲烷塔上部的回流。过冷原料气占原料气总流量的比例对乙烷回收率的影响如图4所示。过冷原料气比例从12%增至20%,乙烷回收率从84.4%显著增至95.5%,过冷原料气比例超过20%以后乙烷回收率变化不大。另一方面,增加过冷原料气比例会相应减小进入膨胀机的天然气流量,导致膨胀机制冷量降低,这就需要混合冷剂制冷系统提供更多冷量,从而增加制冷系统的能耗。因此,对于本项目来说过冷原料气比例选取20%较为适宜。

图4 过冷原料气比例与乙烷回收率关系图

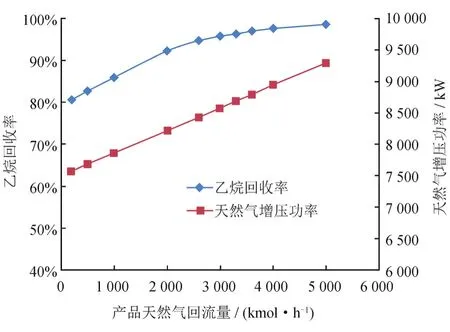

4.3 产品天然气回流量

双气过冷工艺需要分流一部分增压后的产品天然气返回冷箱过冷液化后作为脱甲烷塔顶的回流,其回流量对乙烷回收率以及天然气增压功率的影响如图5所示。总体来看,乙烷回收率随着产品天然气回流量的增加而升高,当产品天然气回流量超过3 000 kmol/h时,乙烷回收率的增加幅度变缓。与此同时,天然气压缩机的功率却持续增加,故产品天然气回流量选取3 000 kmol/h较为适宜。

图5 产品天然气回流量对乙烷回收率和天然气增压功率的影响图

5 工程应用及其效果

“混合冷剂预冷+膨胀机制冷+双气过冷”工艺已经应用到长庆油田上古生界气藏天然气处理总厂工程中。在该工程投产试运期间,单套乙烷回收装置的进气量介于(1 400~1 520)×104m3/d,基本实现满负荷运行。另外,在投产阶段采用了J-T阀代替膨胀机制冷,J-T阀的制冷效果较膨胀机差,为提高制冷效果采用了降低脱甲烷塔操作压力、增加节流压差的方法,脱甲烷塔顶的压力由2.65 MPa降至2.55 MPa,塔顶温度可达到-97 ℃(表4)。

表4 乙烷回收装置主要工艺参数一览表

脱乙烷塔的操作参数与设计参数基本一致,并且乙烷产品的指标优于设计值。在脱乙烷塔顶分离出的含碳乙烷气中乙烷含量为89.11%,二氧化碳含量为9.14%,其他烃类组分含量为1.75%,含碳乙烷气经过脱碳和脱水处理后得到乙烷产品气,乙烷产品气中乙烷含量为98.65%,甲烷含量为0.98%,丙烷及丙烷以上烃类组分含量为0.37%。

6 结论

在长庆油田上古生界气藏天然气处理总厂工程中采用了“混合冷剂预冷+膨胀机制冷+双气过冷”工艺回收天然气其中的乙烷,分析了影响干冰生成和乙烷回收率的主要工艺参数,得出以下结论:

1)降低低温分离器操作温度以及增加脱甲烷塔顶回流量可以减小脱甲烷塔顶部二氧化碳浓度,从而提高脱甲烷塔防止干冰冻堵的能力。

2)乙烷回收率随过冷原料气比例和产品天然气回流量的增加而升高,同时装置的能耗也在持续增加,适宜的工艺参数为过冷原料气比例20%、产品天然气回流量3 000 kmol/h。