支座连接装置及工装设计与计算

陈明华 魏林生 刘 玲 李志朝 郭美景

(铁拓智能装备有限公司,河北 衡水 053000)

支座是连接桥梁上部结构与下部结构的重要部件,它能将桥梁上部结构的反力和变形(位移和转角)可靠的传递给桥梁的下部结构,从而使结构的受力情况与理论计算图相符合[1]。作为用于桥梁、建筑、钢结构中的配件产品,其基本结构为:上支座板、球冠衬板、下支座板、平面及球面滑板材料及不锈钢板、防尘、锚栓组件、临时连接装置等。

1 支座的临时连接装置设计要求

支座的临时连接装置不是支座正常使用时的支座零部件的一部分,而是在出厂后安装前这段时间内,为了保证支座内部各个零部件的相对固定而设置的一个工件,待支座安装结束后再自行拆除,以便支座的转角、位移等功能的实现。设计单位设计图纸时,有时会设计出这个工件,有的要求厂家根据实际情况自行设计。厂家自行设计时需考虑多方面的因素:1)需能有效的固定支座内部构件不发生相对转动和滑动,保证在起吊搬运、储存、运输过程中支座各部件的相对固定;2)不能影响或降低支座本体的材质性能、强度(如焊接时需对支座本体做防护,焊渣不能喷溅到支座本体上;不能伤及母材。如果是螺栓连接,打孔位置尺寸等不能降低支座本体的母材强度);3)考虑安装方便及安装后的拆卸简单易施工。

根据支座的使用部位,支座和结构有不同的连接方式,支座与桥梁、建筑、钢构的连接方式大体分为两种:焊接连接和螺栓、螺杆、套筒、螺母、垫圈连接,后者居多。对于不同的连接方式,连接板的样式及要求也不同。下面介绍两种连接方式及利弊:如果支座和结构是焊接连接,连接板也多为焊接。厂家大多是用长方体板将上支座板和下支座板焊接来固定支座,工艺较为简单,只需保证焊接长度、焊接尺寸和焊接质量即可。在支座安装完毕后,安装方将长方体板直接割开,就解除了连接装置对支座内部零件的约束,支座就可以自由转动和位移了。缺点是:由于长方体板是和支座本体焊接的,因此不会把长方体板完全割去,即割口部位的外观影响支座以致结构的外观。

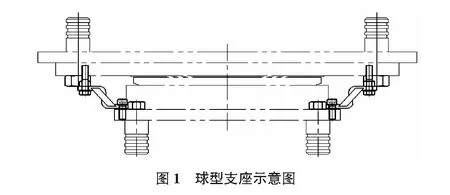

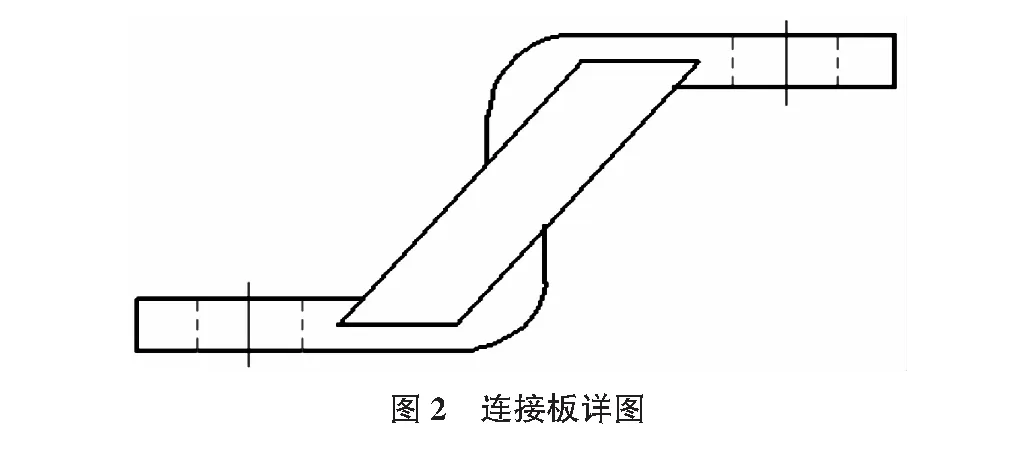

如果支座和结构是由工程上较为常用的螺栓、螺杆、套筒等连接的,那么连接板也多设置为螺栓连接,这也是相对来说比较正规的连接方式,因为螺栓连接有它独特的优势:方便拆卸,能更好的保证支座本体的完整及美观。常用的螺栓连接装置方式很多,有角钢型、L形钢、Z形钢等并配相应的连接螺栓及螺母、垫圈。由于支座安装到垫石上,灌浆后浆料表面高出下支座板底面不大于5 mm[2],即浆料可能会高出支座下支座板底面一定厚度,若连接螺栓在下支座板底板的侧面的话,在拆除临时连接装置时会由于浆料而妨碍了连接螺栓的拆除。因此设置的连接装置最好将连接螺栓设置在下支座板底板的上表面,同样为了方便安装拆卸,连接螺栓设置在上支座板的下表面(见图1),因此连接板就成了Z形钢这种形式(见图2),为防止Z形钢拉伸变形及增加强度,在Z形钢侧面焊接拉筋;同时考虑到拧螺栓的空间,仅在连接板的一侧设置了拉筋。这种方式在支座本体的不影响支座使用的位置打螺纹孔,并且根据规格及重量的大小设计合适规格的螺栓尺寸,拆卸时,用扳手将螺栓拧下即可,满足连接板设计需考虑的因素。

2 Z形钢临时连接装置的工装设计

Z形钢一次弯折对工装的强度及设计要求很高,一次把一个平的连接板同时折两个弯,对连接板及工装都有不同程度的损坏,影响弯折效果;对Z形钢,折弯的位置正好相反,设计的工装需要保证两个折弯处的受力同时、均匀,因此需选择好工装向下压的位置以平衡两处折弯的受力。如图3所示,折弯后的效果如此,但是压的过程中对上模开始接触连接板时,需要设置部件来固定连接板不跑偏,同时在向下压的过程中连接板也不能够脱开下模的三个方向的限制范围,设计工装有较大难度。

如果两次弯折的话就很方便易行。现介绍一种长方体钢板弯折两次而成的Z形钢,为防止Z形钢Z形拉直,在Z形钢外侧贴焊筋板。图4为弯折Z形钢的工装。图4中,工装的上、下模分别通过焊接连接板、拧入连接螺栓固定在试验机上。上模下部为尖状,通过螺栓挤压在上模板上,用于冲压连接板,连接板由平板状经过硫化机上模板进而工装上模板弯折到工装下模板的凹槽内,呈L形状。弯折的位置通过工装下模板左侧的挡板调节,挡板上部为带长形豁口的孔,可以左右移动使得连接板弯折尺寸可调。工装下模板为敞口的U形,为了给冲压下来的连接板以释放空间,缓冲冲压力不能释放导致对设备及板的伤害。一次压成L形,再次压连接板的另一端,使其成为Z形。工装上、下模板尺寸可调、可一次压4个~6个连接板,提高效率;挡板位置及尺寸可调,适应不同的弯折长度;上模板下降的高度可调,适应不同的弯折角度。面对众多根据支座的规格及尺寸而设置的连接板,此工装较好的实现了连接板成型。同时方便利用现有的设备硫化机,对于不同吨位、上下模板的尺寸不同,可以设置更多种类尺寸的连接板。

需指出的是,工装的材质需为强于连接板材质的硬质合金钢或其他代替品,以保证在将工装定型的过程中不损坏。

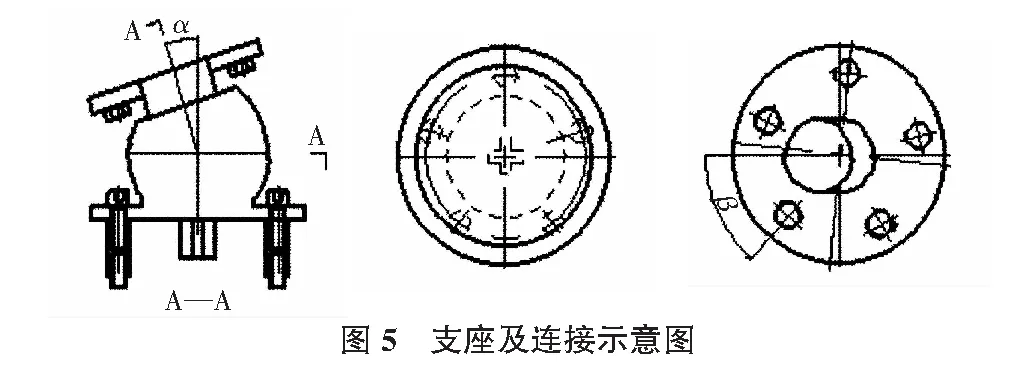

3 一种特殊安装方式

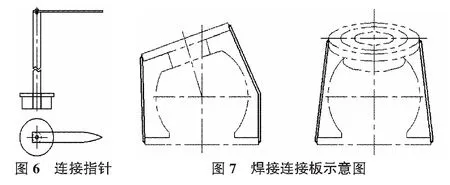

结构中支座形式多种多样,安装环境千差万别,因此需要将支座合理无误的安装就位,才能起到传递上部结构反力、变形及转角等给下部结构的作用。现工程上一种钢球支座,它的工程需要实现的转角较大,并且和上部为法兰连接,和下部螺栓套筒连接。支座在竖直方向和结构有倾角α,加工的产品要适应结构的倾角,同时,支座下部的螺栓连接孔也是有角度β的,这两种角度分别在两个平面内。如图5所示。因此在支座的下部零件打孔时需格外注意,将支座调整好安装角度后保证α,然后在下部的连接孔旋转角度β,这样支座才能正确的安装就位。因为支座的下部结构预留孔的倾角β已经打好,因此需配合下部结构的安装要求。和上部结构的倾角α保证和上部结构的安装要求。车间加工时,设计一种专门用于指示的指针工装,如图6所示。竖直固定在支座上,通过旋转顶部用铆钉固定在圆钢上的指针到指定的角度,来确定下支座板的一个孔的方向,进而依据图纸圆周均布打孔。打孔之后,需用临时连接装置固定好,以免支座内部零件发生转动。临时连接装置为自行设置,保证各方向的位置相对固定,如图7所示。

4 支座连接板设计

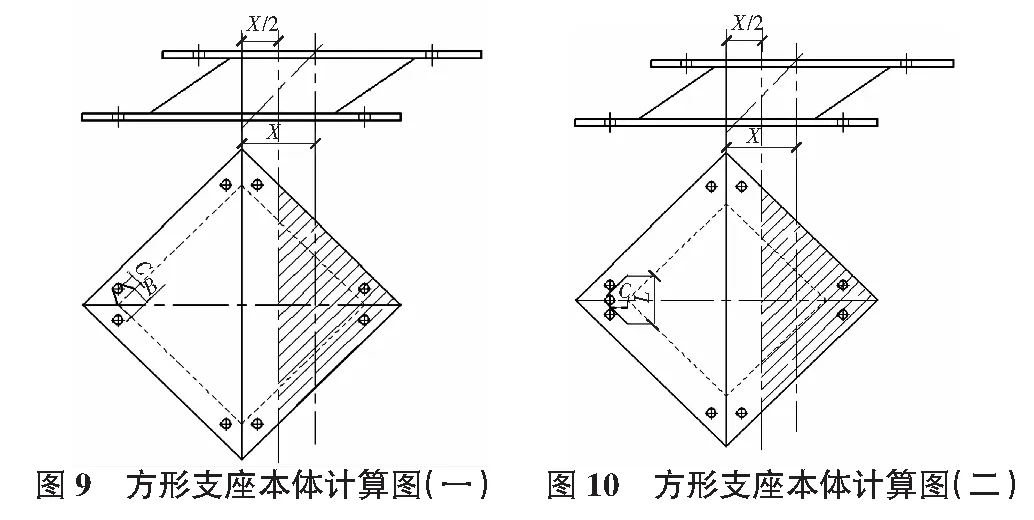

支座和结构的连接孔也需要设计而定,如GB 20688.3中就提到了一种连接螺栓的设计计算方法[3],同时连带通过连接螺栓的力来校核连接板的强度。列出的是矩形的8个螺栓,四角上各1个,然后在连接板的中线部位四角螺栓中间各布置一个排列。根据每个抗拉部位螺栓距离中性轴的远近来承受拉力,用以和压力产生的力矩平衡。然而有时根据受力的需要及安装空间的限制等因素的影响,螺栓排列复杂一些,如图8~图10所示,现就这种情况的计算图和大家探讨,供参考。

其中,M为螺栓拉力产生的弯矩,N·mm;T为螺栓拉力;c为拉力力臂,mm;tf为连接板厚度,mm;L为连接板受弯部分的有效宽度,mm。

对于橡胶支座本体为圆形的情况,如图8所示,由两个螺栓孔外沿分别向支座本体引切线,得到A′,B′和C′,D′四个点,因此L=A′B′=C′D′。由于螺栓孔是对称的,因此只需计算一个即可,力臂c为螺栓孔至支座本体的法线距离。然而支座在结构中两个螺栓孔是同时受力的,及连接板也同时受到两个螺栓的拉力产生的弯矩,因此为保守起见,将L′选取为四个切点中距离最近的两点B′,C′,那么可计算得到连接板的弯曲应力,同样可计算剪应力,进而折算应力小于设计值,确定连接板的厚度。需要指出的是,因为力是作用于螺栓中心,因此认为从螺栓中心向支座本体引切线更为合适,得到A,B和C,D四个点,按照上述描述,很明显L′>L。对于图8中三个螺栓的情况,最端部的螺栓可以直接按照规范附录G[4]校核,这个螺栓分担的拉力较大,力臂也大,但是向支座本体引的切线,切点距离要小,取L=2c+d(d为螺栓孔距)。故需结合三个螺栓计算得到的板厚,取最厚值。

对于橡胶支座本体为方形的情况如图9所示,由支座本体角处向螺栓引切线;对于支座本体较小的情况如图10所示,可以将两个螺栓的力叠加为合力,合力作用点在两个螺栓的中间,这样的话直接采用规范的算法也可以得到连接板厚度。

5 结语

连接装置虽然是支座的配件,不是支座实现功能的必要构件,但是在支座运输、安装过程中却是必不可少的,它的牢固、合理与否直接影响到支座性能的实现,因此设计方面需根据不同的支座形式,合理设计临时连接装置,以满足相关标准及安装、拆卸方便等的各方面的需求。