影响催化油浆颗粒床过滤器性能的因素分析

吴旭昌,刘国荣,侯青林

(中国石油大学(华东)新能源学院,山东青岛 266580)

2019年,我国原油加工量达到6.52亿t/a,同比增长7.6%[1]。催化裂化在我国炼油工业中处于核心地位,2018年催化裂化加工能力约2亿t/a[2]。催化油浆作为催化裂化过程中产生的低附加值副产品,大量用作燃料油的调和组分,但这种处理方式产生的经济效益不高。近年来,随着工艺的发展,催化油浆的利用越来越高端化,开始用于制造中间相炭微球、炭黑、橡胶填充剂、针状焦和碳纤维等高附加值产品。然而,催化油浆中催化剂固体含量普遍高于2000μg/g,有些甚至超过10 000μg/g,严重制约了催化油浆的深度加工。针对油浆中固含量过高的现状,很多公司和单位开发设计了多种油浆净化技术,比较著名的有美国General Atomics公司[3]开发的静电式固—液分离器、MOTT公司[4]的烧结金属粉末过滤器、Pall公司[5]的烧结金属丝网过滤器、FILTREX公司[6]的ACR(Automa tic Counter-Wash Refining)过滤器等技术。根据国内炼厂运行表现,这些技术虽然在运行初期能有效降低固含量,但反冲洗困难,无法长周期运行。

针对上述催化油浆高附加值化面临的难题,中国石油大学提出了一种油浆萃取预处理-颗粒床净化技术。该技术先通过特殊方法对油浆进行处理,使油浆中固含量降至100~500μg/g,然后利用颗粒床过滤器,使油浆中固含量进一步降低。考虑到油浆在室温下粘度大、流动性差,而在过滤温度(300~500℃)时粘度与水接近,因此实验选用了水和滑石粉配置的料浆来模拟油浆进行实验。定义过滤器从开始运行到其滤后液固含量大于20μg/g前的这段时间为过滤器的有效时长,实验以过滤器的有效时长为其性能的评价指标,研究了滤层厚度、过滤速率、料浆粘度和料浆固含量对颗粒床过滤器性能的影响。

1 实验

1.1 实验装置

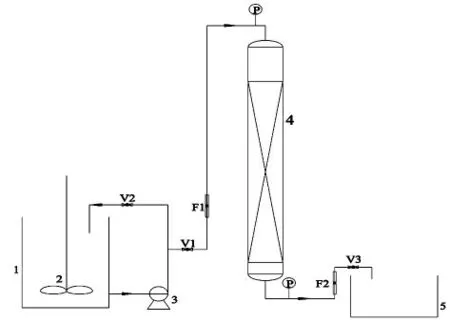

实验装置流程如图1所示。配置好的料浆通过离心泵a进入颗粒床过滤器进行过滤处理,由球形阀V1和V2共同调节进入过滤器的滤液流量。在过滤器出口采集试样进行分析。颗粒床过滤器中的专用滤料具有耐高温、孔隙率高的特点。

图1 实验装置流程图

1.2 预处理后油浆的性质与料浆的配置

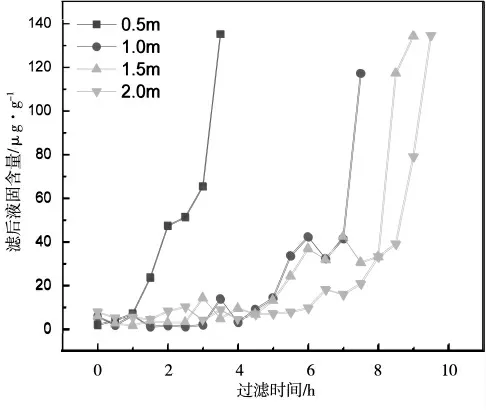

颗粒床过滤器作为油浆萃取预处理-颗粒床净化技术中的二级净化装置,其处理的滤液是经过特殊方法萃取预处理后的油浆,表1列出了两种典型油浆预处理前后的性质。两种油浆经过预处理后固含量都降到了500μg/g以下。

表1 两种油浆预处理前后性质对比

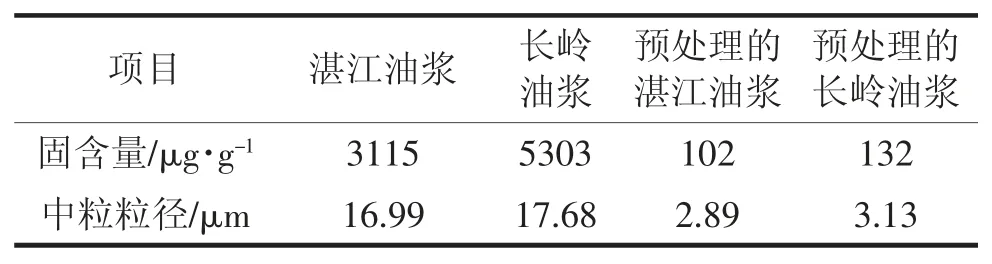

预处理后油浆的温度-粘性特性曲线如图2所示。由图2可知:温度大于250℃时,油浆的粘性接近1.1cP,这与水在16℃时的粘度相近,所以可以选用水作为模拟载体。实验开始前,在料浆罐中,将一定质量5000目的滑石粉和聚丙烯酰胺与一定体积的水混合,配置成预设浓度的料浆。实验开始后,每经过一定时间采集滤后液测定其固含量。

图2 预处理后油浆的温度-粘性曲线

2 实验结果与分析

2.1 滤层厚度对过滤性能的影响

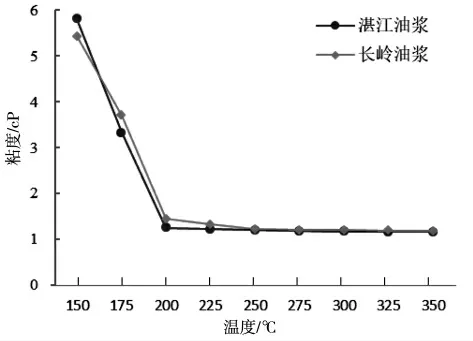

本组实验研究了滤层厚度为0.5 m、1.0 m、1.5 m、2.0 m时过滤器的过滤性能,其他条件设为:过滤速率0.10 m/min,料浆粘度1.1cP,固含量500μg/g。不同滤层厚度的滤后液固含量随过滤器运行时长的变化如图3所示。

图3 不同滤层厚度下滤后液固含量的变化曲线

由图3可见:随着滤层厚度增高,过滤器的有效时长逐渐增加,过滤器的性能越好。滤层厚度0.5m时,过滤器有效运行时长不到2h,而滤层厚度为2 m时,过滤器有效运行时长接近8h。所以,在设计油浆过滤器时应适当提高滤层的厚度。

2.2 过滤速率对过滤性能的影响

过滤速率是指颗粒床过滤器内液体流过床层的表观速度。过滤速率

式中:vl:过滤速率;Qexit:过滤器出口处的流量;A:过滤器的横截面积。

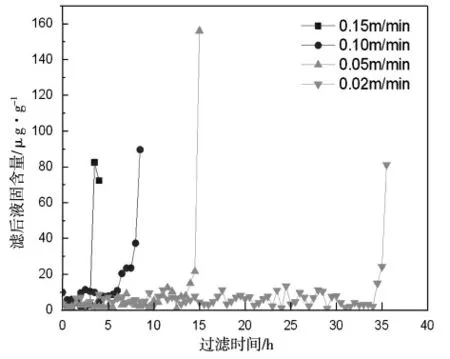

本组实验测定了过滤速率为0.02 m/min、0.05m/min、0.1 m/min、0.15 m/min条件下,滤后液固含量随过滤器运行时长的变化。实验其他条件设为:滤层厚度2m,料浆粘度1.1cP,料浆固含量500μg/g。实验结果如图4所示。

图4 不同滤速下滤后液固含量的变化曲线

从图4中可见:在其他条件相同时,滤速越小,过滤器有效时长越长。滤速0.15 m/min对应的有效过滤时长不到3h,滤速0.02 m/min所对应的有效过滤时长超过了33h。由此,为保证颗粒床过滤器的长周期运行,过滤速率应调节到较低状态。

2.3 料浆粘度对过滤性能的影响

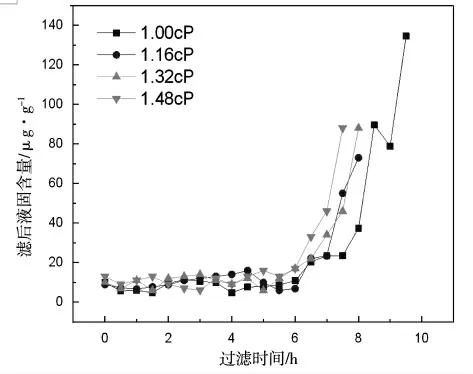

料浆粘度的改变通过改变聚丙烯酰胺的质量浓度来实现。本组实验研究了料浆粘度为1 cP、1.16 cP、1.32 cP、1.48 cP时,颗粒床过滤器滤后液的固含量随过滤器运行时长的变化。其他影响过滤器性能的因素统一设为:滤层厚度2 m,过滤速率0.1 m/min,料浆浓度500μg/g。实验结果如图5所示。

从图5可见:料浆粘度虽然对过滤器的性能有一定的影响,但这种影响不明显,几种粘度下过滤器有效时长都在6~7h内。根据图5两种预处理后油浆的粘性-温度特性曲线,温度超过250℃时,油浆的粘度几乎不再随温度的升高而变化,因此,颗粒床过滤器中油浆温度只要保证大于250℃以上即可,无需另行加热。

图5 不同料浆粘度下滤后液固含量的变化曲线

2.4 料浆固含量对过滤性能的影响

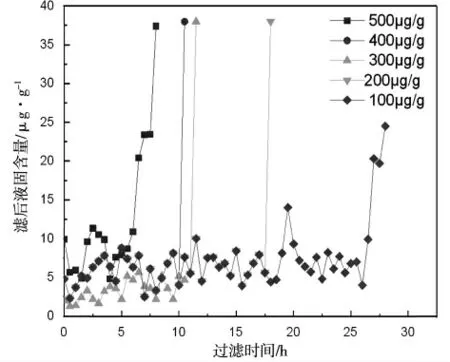

针对料浆固含量对颗粒床过滤器性能的影响,实验配置了100μg/g,200μg/g、300μg/g、400μg/g、500μg/g五种不同粘度的料浆,其他因素统一设置为:滤层厚度2m、过滤速率0.1m/min,料浆粘度1 cP。实验结果如图6所示。

从图6可见:随着料浆固含量的增加,过滤器的有效时长逐渐减少,当料浆固含量为500μg/g时,有效时长接约为7.5h,而100μg/g时对应的有效时长大于26h。此外,在过滤器的有效过滤时长内,滤后液中固含量差别不大,表明滤料对固体颗粒起到了有效的拦截作用,且500μg/g的料浆浓度,并未达到拦截能力的饱和状态。

图6 不同料浆固含量下滤后液固含量的变化曲线

3 结论

采用单因素实验方法,分别研究了滤层厚度、过滤速率、料浆粘度和料浆固含量对颗粒床过滤器性能的影响。得出了以下结论:1)颗粒床厚度的增加对过滤器性能有着显著的提高作用,设计过滤器时可以适当提高滤层的厚度;2)过滤速率对过滤器性能也有显著影响,较低的过滤速率可以延长过滤器运行的有效时长;3)当滤液粘度很低时,粘度的变化对过滤器性能影响不明显,预处理后的油浆温度达到250℃时,其粘度接近于水且加热对其粘度的改变十分有限,因此过滤温度只要保证超过250℃即可;4)滤液中固含量增加,过滤器的有效运行时长减少,滤液中500μg/g的固含量并未达到滤料的饱和过滤能力。