工业机器人在鞍钢型钢生产线的设计与应用

张巍 ,贾昊 ,刘思洋 ,林东盛 ,刘宇 ,卜俊男

(1.鞍钢股份有限公司大型总厂,辽宁 鞍山 114021;2.鞍钢股份有限公司系统创新部,辽宁 鞍山 114021)

工业机器人作为我国战略性新兴产业,其发展壮大对我国制造业具有多重意义:一是工业机器人应用于生产性服务业是应对劳动力成本上涨以及老龄化日益严重的一种有效方式;二是其能够提高我国制造业的生产效率及国际竞争力,帮助中国由制造大国转变为制造强国;三是工业机器人制造是工业4.0的发展基础。

根据智慧鞍钢发展规划要求,在关键工艺和环节,推广应用先进的智能装备,积极开发利用机器人等智能化技术,补齐基础自动化短板,打破制造环节各个工序不通、不联的问题,实现制造环节数据互联互通。随着鞍钢股份有限公司型钢产线生产工艺的不断改进及生产管理业务需求的增加,迫切需要加速推进型钢生产线智能化装备升级,重点在“3D”岗位开展机器人应用,以此加强钢材质量控制、有效解决大量危险作业仍需人工干预等问题。工业机器人可配合MES系统、物料识别系统跟踪每一块钢坯的加工过程,实现对钢坯科学的管理,增加产品的可追溯性,防止混坯等事故的发生;同时机器人的应用能够极大的提高包装质量,减少发货及下游用户识别不准确等问题,提升企业的产品形象。本文对工业机器人在鞍钢型钢生产线的设计和应用进行了介绍。

1 工业机器人硬件设计方案

1.1 系统构成

工业机器人系统主要包括一台定位喷码机器人、一台修磨贴标机器人,配套3D视觉定位系统、标签打印分离系统、喷码系统、电气系统、安全系统等,系统构成如图1所示。其中,3D视觉系统通过上位机PLC分别引导两台机器人工作;机器人之间划定工作区间,互不干涉。

图1 机器人自动贴标喷码系统构成图Fig.1 Structure Diagram of Automatic Labeling and Code Spraying System for Robot

1.2 机器人本体

由于成品落垛钢材捆扎带会影响机器人的臂展,系统采用六轴工业机器人为动作平台,负载35 kg,臂长2.5 m。该机器人能在冶金工业恶劣环境下达到高稳定性和低故障率,实现多角度自由贴标喷码的功能。

1.3 定位及喷码机器人

(1)视觉定位系统

采用3D相机对型材表面进行识别数据分析,得出型材捆型、头部贴标、喷码位置和打捆带位置等信息,并通过数据通信接口传输至机器人系统。基于接收到的数据,机器人准确判定打捆带位置,喷码时自动避开打捆带;对原始采集图像进行处理,自动定位出靠近、远离机器人侧的型材。此外,也可人工干预选择其它已识别型材位置进行喷码贴标作业。

(2) 喷码系统

喷码系统包括喷枪和油墨供料系统。喷枪采用16点阵式结构,喷印字符的高度、距离、速度、方向、行数等都可以自由调节。油墨供料系统柜内设油漆供料系统和清洗液循环系统,同时设有油漆和清洗液自动加热装置,保证油漆和清洗液的温度在控制范围内。喷涂时,由喷涂系统柜通过气动隔膜泵将油漆送至喷枪,实现喷码作业。每次喷码完成后自动将清洗液打入喷枪,将喷枪内部油漆清理干净,防止喷枪堵塞。

1.4 修磨贴标机器人

(1)表面清理系统

表面清理系统分为两部分:第一部分在贴标喷码位置,由管路引出风刀设备,采用高压型工业热风机清除型材表面水、冰等杂物;第二部分为机器人手臂位置的抛光打磨机,主要由修磨刷头、打磨电机、柔性连接装置和位置传感器等设备组成,当型材表面冰层较厚时,启用抛光打磨机,同时辅助热风机风刀吹扫,以保证型材表面达到贴标喷码要求。

(2) 贴标机构

标签主要采用气动装置进行定位与吸取,气动元件包括气缸、电磁阀、节流阀、吸盘和真空系统等。装置配有真空检测传感器和到位传感器,所有传感器信号接入主控制系统,判断标签是否到位、吸取是否成功,实现与机器人的协调动作。标签通过自动分离机构分离,贴标机构取到标签后,工业机器人按照视觉定位系统得到的型材位置坐标进行贴标作业。

(3)读码器

在贴标机构旁设置高速读码器,对型材表面标签一维码或二维码信息进行快速识别,并把读取信息与接收的MES信息进行比对,确认数据的准确性。

1.5 电气系统

电气控制柜为整个机器人控制系统的核心,包含机器人控制柜、视觉处理控制器,喷枪控制器,输入模块、输出模块、电源模块、继电器、触摸屏等电气器件。 机器人自动贴标喷码控制系统示意图见图2。

图2 机器人自动贴标喷码控制系统示意图Fig.2 Schematic Diagram of Automatic Labeling and Code Spraying Control System for Robot

1.6 检测系统

打捆型材检测系统与现有辊道控制系统连锁,实现型材到贴标位置自动停止,自动锁定辊道,为贴标喷码系统运行提供先决条件。

1.7 安全防护系统

安全防护系统由安全围栏和安全门锁组成,用于隔离自动喷涂作业区域,保证作业安全。当安全围栏的门打开时,机器人将不能启动,若机器人正在作业则将立即停止。如需进入安全护栏内,要先将操作箱上的转换开关打到检修模式。

2 机器人系统软件实现方案

2.1 机器人控制系统

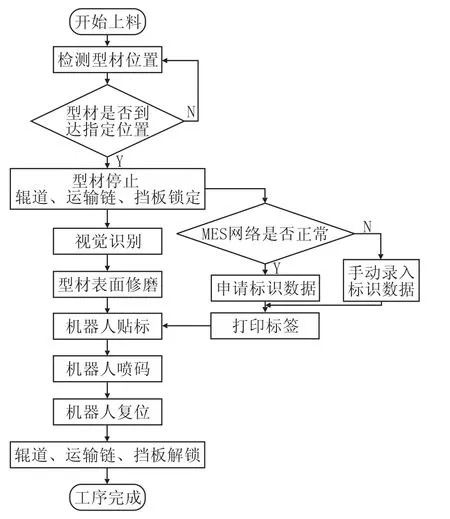

自动喷码贴标机器人控制系统工艺流程如图3所示。具体流程为:①打捆后的型材经过输送辊道到达成品收集区,通过设置于成品收集区辊道的2个到位检测传感器,使型材停止于辊道指定位置。②辊道停止后,机器人系统判断视觉系统、喷码系统等设备已准备好后,向原区域堆垛PLC控制系统发送“锁定辊道”信号,将辊道与升降链锁定。③辊道锁定后,标识系统向MES系统申请标识信息;如果MES连接异常,则手动添加标识信息。④定位喷码机器人对型材位置进行采集分析。⑤识别完成后定位喷码机器人退出至干涉区外,启动修磨贴标机器人对型材表面进行修磨,同时标签打印系统根据MES系统的数据,将标签打印好。⑥机器人根据检测后转换的空间坐标信息,取标签并将其贴至型材对应位置,贴标完成后自动检查贴标结果。⑦贴标完成后,喷码机器人根据检测后转换的空间坐标信息在型材表面中心准确位置进行喷码作业。⑧全部作业结束后,机器人系统回复安全位置,系统输出“辊道解锁”信号,释放辊道,已贴标喷码完成的型材可继续往下输送。⑨机器人自动贴标喷码系统进入下一轮贴标处理进程,等待下一次作业。

图3 自动喷码贴标机器人控制系统工艺流程Fig.3 Process Flow of Automatic Code Spraying and Labeling Control System for Robot

2.2 堆垛控制系统配套改造

堆垛控制系统的设备采用西门子S7-400系列PLC。通过增加通讯模块实现与机器人系统的通讯,使机器人系统实现对堆垛控制系统辊道、挡板、运输链等设备的自动连锁控制功能。

2.3 MES系统配套改造

针对产线自动喷码贴标机器人业务功能需要,对现有MES系统进行改造,增加与机器人系统数据通信接口,完善物料实时跟踪管理功能,实现按计划组织生产,实时反映生产实际信息,达成产线管理的高度自动化。

2.4 网络与应用

机器人自动贴标喷码系统网络配置见图4。该系统中,控制系统设备均连接至现场交换机,现场交换机通过光纤连接至主控室工控机。主控室工控机设置双网卡实现与现场设备及MES网络的双重连接。

图4 机器人自动贴标喷码系统网络配置图Fig.4 Network Configuration Diagram of Automatic Labeling and Code Spraying System for Robot

2.5 人机界面

整套机器人系统采用WINCC画面远程操作,画面显示机器人系统中各组成部分运行状态、报警信息、通讯状态等,同时设有手动录入贴标喷码信息窗口。控制系统HMI主界面如图5所示。

图5 控制系统HMI主界面图Fig.5 HMI Main Interface Diagram of Control System

3 应用效果

(1)工业机器人系统上线运行后,通过3D视觉识别技术可准确识别出产品的物料类型、捆型、物料头部尾部位置、打捆带位置等,指导机器人执行贴标、喷码作业。测试期,3D视觉识别相机识别率可达100%,具体如图6所示。

图6 3D视觉识别效果图Fig.6 Effect Diagram of 3D Visual Recognition

(2)分别选取球扁钢、槽钢、角钢、工字钢四种类型钢中的各一种规格型钢共计400捆进行测试,机器人自动贴标喷码系统贴标准确率和喷码准确率分别达99%,未发生系统故障,满足产线工艺要求。现场实际贴标机喷标效果如图7所示。

图7 机器人贴标喷码效果图Fig.7 Effect Diagram of Labeling and Code Spraying for Robot

(3)工业机器人系统上线运行后,实现了危险岗位无人化,优化岗位人员3人,每年优化人力资源可降低成本30万元。同时在生产效率方面,该系统运行周期约为90 s,与原有人工贴标喷码周期2 min相比,作业周期缩短了25%,准确率高,极大地适应了产线的快节奏生产。

4 结语

鞍钢股份有限公司型钢生产线设计了工业机器人贴标喷码系统,此系统应用于生产中能够满足产线工艺要求,切实提升了产线生产效率,提高了产品标识的准确性和可追溯性,贴标准确率和喷码准确率均达到99%,实现了危险岗位无人化,作业周期缩短了25%;同时,统一规范的产品标识提高了企业的产品形象。该机器人系统的成功应用提升了鞍钢智能化产线装备能力,为后续在其它产线工序开展机器人应用提供了经验,值得推广和借鉴。