可燃金属粉尘安全风速推导

江相军

(深圳市城市公共安全技术研究院有限公司,广东 深圳 518046)

0 引言

随着我国经济发展和工业规模的扩大,越来越多生产工艺会涉及粉尘问题,稍有不慎,就可能引发粉尘火灾爆炸事故,从而造成严重后果。如2016年4月的江门市安诺特炊具制造有限公司发生的电弧喷涂粉尘爆炸事故,就造成现场5名工人受伤,生产设备损毁严重。因此,系统分析影响粉尘火灾爆炸的影响因素,预防粉尘火灾爆炸事故的发生至关重要。

目前,很多学者对粉尘火灾爆炸事故的影响因素进行研究,如:关文玲等基于正交实验系统研究面粉爆炸特性;聂百胜等分析瓦斯煤尘爆炸特性及抑爆方法研究进展情况;吉喆等针对面粉加工企业生产过程中的粉尘,提出防爆技术措施与建议;王巍研究滤袋表面过滤风速对粉尘排放浓度的影响;陈茂源探究铝粉粉尘除尘管道内的沉积特性;焦婉莹分析风速对呼吸性粉尘和全尘运移规律的影响。这些研究对预防粉尘火灾爆炸事故具有实际意义,但关于可燃金属性粉尘管道风速对粉尘火灾爆炸事故的影响研究不多。

本文从金属粉尘本身固有球形颗粒自由沉降速度出发,推导不同金属粉尘在管道中应具备的安全风速,解决除尘系统管道积尘问题,对预防粉尘爆炸事故具有重大意义。

1 可燃粉尘安全风速的推导概述

1.1 可燃粉尘安全风速标准要求

目前对可燃粉尘风速有要求的标准规范主要有4个:一是《铝镁粉加工粉尘防爆安全规程》(GB 17269-2003),该标准适用于将铝镁金属加工成颗粒状铝镁粉企业,并不适用于铝镁制品机械加工企业;二是适用性比较广的《粉尘防爆安全规程》(GB 15577-2018)只要求风管中不应有粉尘沉积,并未对风速作具体要求;三是《铝镁制品机械加工粉尘防爆安全技术规范》(AQ 4272-2016),它要求风管的设计风速按照风管内粉尘浓度不大于爆炸下限的25%计算;四是更具代表意义的《粉尘爆炸危险场所用除尘系统安全技术规范》(AQ 4273-2016),它要求铝镁制品除尘器进风管设计风速不小于23m/s,而对于其他种类粉尘设计风速,以风管内的粉尘浓度不大于爆炸下限的50%计算。然而,在除尘系统设计阶段,风管风速的计算难度较大,不易得出确切有效数值。若以每班产生的粉尘量计算所需风量,对于设计、设备选型是有一定参考的,但计算出的所需风量却无法确保粉尘不在管道内积聚,因此,管道风速不仅取决于管道风量,还取决于管道管径。

1.2 可燃粉尘安全风速的依据

按照悬浮气力输送基本理论,当输送风量足够大、速度足够快,竖向风速大于粉尘的悬浮速度,粉尘即可悬浮输送。由于粉尘颗粒之间以及粉尘颗粒与管壁之间的摩擦、碰撞和粘着等作用,为使粉尘完全悬浮输送,输送风速需大于沉降或悬浮速度。有研究表明,输送风速可以按悬浮速度的某一倍数来定,一般取2.4~4.0倍,对于大密度(为便于讨论,本文所述密度为金属密度,而非金属粉尘堆积密度)粘结性物料,输送风速为沉降速度的5~10倍,即可保证物料正常输送。

1.3 可燃粉尘安全风速的简化计算

沉降速度是物质固有属性,是物料流体力学特性的参数,输送金属粉尘的管道安全风速,可通过金属粉尘沉降速度来进行推导。表面光滑的钢性球形颗粒,在静止的流体中的自由沉降速度μ

(即颗粒相对于流体的流动速度,又称为“终端速度”)的表达式为:

(1)

式中:

μ

—颗粒沉降速度,m/s;d

—颗粒直径,m;ρ

—颗粒密度;ρ

—流体密度;g

—重力加速度,m/s;ξ

—阻力系数,量纲为1。对于特定的粉尘,g

、d

、ξ

为常数,金属粉尘的密度ρ

及气流密度ρ

,直接影响金属粉尘自由沉降速度即:

(2)

同样地,因为气流密度ρ

是已知数值,且远小于金属密度ρ

(如空气密度1.29kg/m,铝粉尘是2 700kg/m,是1比3 483的比例关系),式(2)可继续简化为:

(3)

因此,在特定系统中,颗粒密度直接决定该颗粒的沉降速度,继而决定了该颗粒的安全风速(最低输送风速)。

1.4 铝镁粉安全风速的实证计算

在《铝镁粉加工粉尘防爆安全规程》(GB 17269-2003)中,为避免铝粉、镁粉在输送管道内沉积,对安全风速规定如下:铝粉的安全风速不低于23m/s,镁粉的安全风速不低于18m/s。由于二者密度存在差异,镁粉的安全风速明显小于铝粉的安全风速。

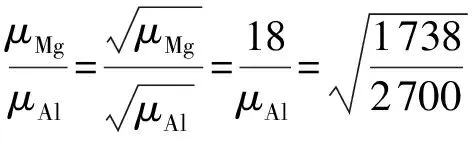

在粉尘粒径分布相近、沉降速度倍数相同的前提下(下同),由已知的镁粉风速18m/s,结合式(3)推导计算铝粉安全风速大小,其中,镁粉密度为1 738kg/m、铝粉密度为2 700kg/m,代入式(3)得出下述表达式:

(4)

计算得出铝粉的安全风速u

为22.44m/s,与《铝镁粉加工粉尘防爆安全规程》(GB 17269-2003)中,规定铝粉尘的安全风速不低于23m/s基本一致,由此证明上述公式(4)的合理性。1.5 锌粉安全风速的推导结果

由式(3),计算推导电弧喷涂(喷锌)粉尘所需的安全风速,已知锌粉密度为7 140kg/m:①由镁粉密度1 738kg/m、风速18m/s,得出锌粉安全风速为36.5m/s;②由铝粉密度2 700kg/m、风速23m/s,得出锌粉安全风速为37.4m/s。综合上述,锌粉尘的安全风速宜不低于37m/s。

在《流体输配管网》中,关于钢丸(密度7 800kg/m)在管道的参考安全风速为30~40m/s,这也印证推导的锌粉安全风速不低于37m/s是科学的、可行的。

2 安全风速推导的实际应用

由于锌具有良好的电化学保护特性,薄膜电容器普遍采用电热喷锌工艺。深圳某电容器有限公司,专业从事薄膜电容器研发与制造,近年来持续开展的粉尘涉爆行业安全生产专项整治,企业多次按标准规范改造除尘系统,仍然未能解决除尘系统风管管道内积尘问题。通过实地调研,指导企业选配高压风机,改变管道管径来提高管道风速至37m /s。经过近半年的跟踪观察,企业管道积尘问题明显改善,充分体现本文提出的粉尘安全风速的应用价值。

3 结论

在电弧喷涂(喷锌)工艺中,为防止高温熔融雾化后的锌粉尘,积聚在管道内而形成爆炸危险源,必须具有较高的管道风速,经研究与分析表明:

(1)锌粉尘密度远大于铝、镁粉尘密度,在除尘系统中,管道安全风速不宜低于37m/s,而不是通常所要求的23m/s。在风量一定的前提下,可通过选配高压风机、减少管道管径,来达到管道安全风速。

(2)通过公式推导,不仅能应用于锌粉除尘系统有关安全风速的计算,也可应用于其他涉爆粉尘如铁粉、铜粉等安全风速的计算。