起重机主梁预制上拱度的水平度研究

李文豪,包家汉,王智冲,任 鑫

(安徽工业大学液压振动与控制教育部工程研究中心,机械工程学院,安徽马鞍山243032)

起重机主梁为主小车的运行轨道梁,是起重机的主要承载构件,作业中承受着大部分工作载荷。因此,主梁结构的稳定性和强度决定起重机桥架整体结构的稳定性和结构强度。为提高起重机的承载能力、改善主梁的受力情况、减轻小车的爬坡和下滑等,需提高主梁的强度和刚度,使主梁预制一定的上拱度。主梁一般为弹性刚结构件,小车在主梁上运行时,其弹性变形使小车能在基本平直的轨道上运行,这是主梁,上拱作用。若主梁承载后下绕过大,将影响主小车的使用性能,增加其运行阻力,使其向跨端运行时形成爬坡,向跨中运行时形成溜车,引起制动定位不准确。因此,起重机主梁上拱已成为我国桥式起重机设计、制造和使用的重要技术条件,并作为判断起重机是否合格的重要指标之一。雷金柱等研究表明,起重机主梁制作时要设置上拱度,用以补偿主梁自重引起的挠度,减小小车运行阻力。刘献峰在研究影响主梁上拱因素时,考虑T型钢与主腹板对接焊后对上拱的抵消作用,基于实测数据得出经验公式,但没有基于有限元方法验证。目前针对起重机主梁展开有限元分析的学者不在少数,在采用有限元计算时通常将上盖板建成和腹板上拱度一致的弯曲形状,未考虑上盖板下料时为平整状态,无法考虑焊接时弯曲后的上盖板和腹板上部贴合产生的预应力和变形对结构的影响。鉴于此,采用有限元方法建立预制上拱度主梁的有限元模型,即上盖板下料时为平整状态,弯曲后与一定上拱度的腹板贴合,并在预制上拱度主梁有限元分析中,加入上盖板弯曲贴合产生的额外应力,分析预制上拱度对主梁水平度的影响,并与未预制拱度主梁在受力变形下的水平度进行比较。

1 主梁结构

以某集团公司设计制造的190 t/63 t×22.3 m-A7大型冶金起重机主梁为研究对象,分析并简化其结构,主梁材料选用Q345,主要力学性能参数如表1,主梁主要由前后腹板以及上下盖板焊接而成(图1),钢板厚16 mm,主梁两端拐角处厚24 mm。主梁满载载重190 t,受力点为上盖板一侧焊接T 型轨道。为增大结构的稳定性和结构强度,内部焊接对称的横隔板。

2 预制上拱度主梁的有限元模型

表1 Q345材料属性参数Tab.1 Q345 material property parameters

图1 主梁三维实体示意图Fig.1 Three-dimensional solid diagram of main beam

2.1 上拱度值及预制拱度弧线的确定

对于桥式起重机主梁预制拱度,GB/T 14405—B/1993《通用桥式起重机》规定:主梁应有上拱,跨中上拱度为0.9/1 000~1.4/1 000跨距。大型起重机在组装、提升和试运行过程中需释放一定的焊接变形,计算拱度时需将变形释放后的主梁剩余拱度与由自身重力产生的挠度之和作为基准拱度。文中在一种理想环境下对主梁进行有限元分析,不考虑焊接变形带来的影响,主梁跨度为25 m,上拱度为22.5~35.0 mm,参考设计图纸中的规定,设定上拱度为23 mm。

在实际制造中上拱度预制法应用最广泛,即通过腹板下料时增加腹板余量,选取合适的拱度曲线进行切割,通过焊接上盖板完成主梁上拱度的预制。文中基于上拱度预制法的原理,通过有限元法模拟完成主梁上拱度的预制。为保证主梁安装后满足规定的成型拱度要求,制造起重机主梁时,均需设置一定的预制拱度。为减少起重机小车上升时的能量损失并平滑其移动轨迹,对于偏轨箱型梁腹板下料预拱曲线,采用正弦曲线。其拱度f可用式(1)计算。

其中:x为梁两端距离;L为主梁最大跨度。

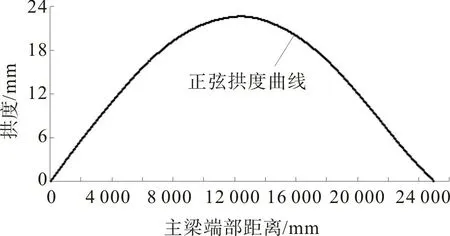

主梁跨度为12.5 m、跨距约25 m,主梁为对称模型且载荷为对称载荷,故只需计算跨度为12.5 m的1/2 模型。将跨度代入式(1)可得相应x值下的拱度f,结果见表2。图2为计算得到的主梁正弦上拱度曲线。

表2 理论正弦上拱度Tab.2 Theoretical sine camber

图2 正弦上拱度曲线Fig.2 Sine upper camber curve

2.2 预制上拱度主梁有限元模型的建立

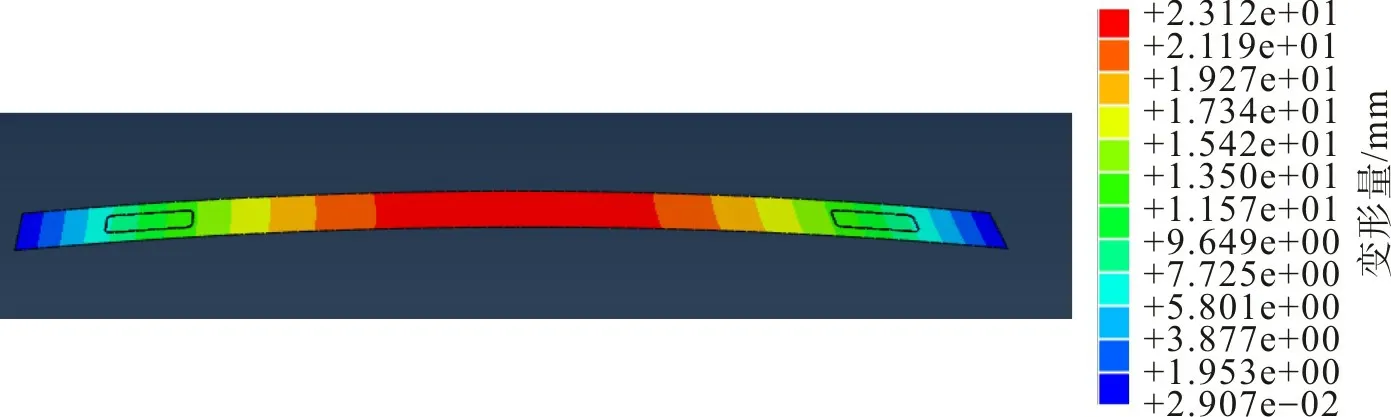

采用ABAQUS软件,通过上盖板的独立建模及预处理完成上拱度的施加,通过绑定贴合操作完成拱度上盖板与预制弧度腹板的焊接模拟。上盖板预拱度的模拟是难点,在主梁上盖板的两顶端位置,在X方向限制Y方向位移的同时,限制绕Z轴的旋转角度,Z轴角度位移分别为0.003 76°和-0.003 76°。同时在上盖板中间的Z轴方向设置对称约束,限制X轴方向位移和Y,Z轴方向的角度;在X轴方向设置对称约束,限制Z轴方向位移和X,Y轴方向的角度,得到主梁上盖板上拱度,如图3。通过与预制弧度腹板贴合建立上拱度主梁有限元模型,如图4。

图3 主梁上盖板上拱度示意图Fig.3 Schematic diagram of camber on upper cover plate of main beam

2.3 预制上拱度主梁有限元模型的修正

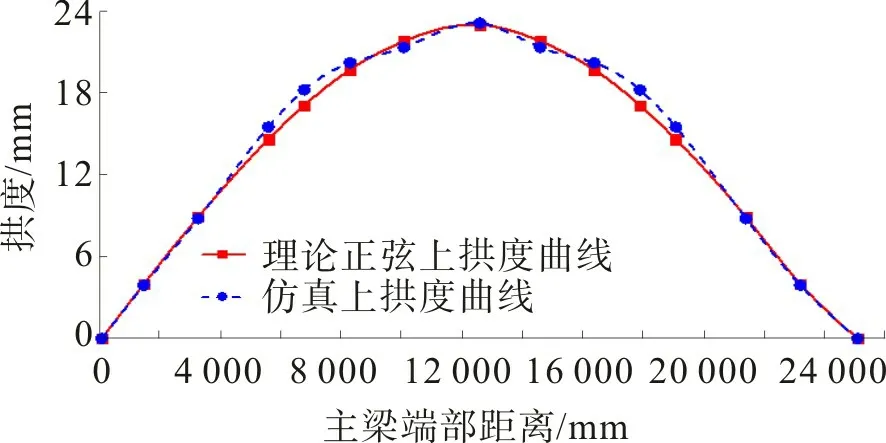

从图3 可看到,在主梁上盖板上拱度模拟中存在0.12 mm 的误差,此为修正误差。故将预制上拱度主梁的左右两块腹板预制弧度的最大值修正为23.12 mm,建立预制上拱度主梁有限元模型。对于修正建立的模型,选取上盖板弧线边缘节点,即上盖板一侧的拱度,将修正后的上盖板有限元模型上拱度与表2 理论值比较,对比上盖板理论计算与有限元仿真上拱度曲线,如图5。从图5 可看到,两者结果基本一致,在主梁端部距离为6 000 mm 左右时,误差率最大,为1.8%,属于工程安全设计中允许的范围,故该上拱度主梁有限元模型是可用的。

3 预制上拱度主梁载荷下的水平度

3.1 预制上拱度主梁载荷与约束条件的确定

图4 预制上拱度主梁有限元模型示意图Fig.4 Schematic diagram of finite element model for prefabricated upper arch main beam

图5 上盖板理论计算与仿真上拱度曲线Fig.5 Upper cover curves between theoretical calculation and simulation

将冶金起重机主梁的约束条件简化为铰支座模型约束,左端全约束,右端限制X,Y方向位移。主梁主要承受小车的载荷,承受位置为主梁一侧的T 型轨道上,选择前侧跨中位置为载荷点。冶金起重机的满载质量190 t,考虑小车自重的轮压以及小车在运行过程中的冲击系数为1.1和动载系数为1.07,换算得到具体载荷为1.03×10N。主梁的自重载荷通过施加重力加速度完成。

3.2 预制上拱度主梁载荷变形模拟结果与分析

上拱度主梁的受力侧最大载荷变形如图6。由图6可看出:上拱度主梁的受力侧最大载荷变形位于主梁的跨中位置,变形值为-17.54 mm;最大变形集中在中间位置,变形程度从跨中位置向两顶端逐渐减小。上拱度主梁非受力侧最大载荷变形如图7。由图7 可看出:上拱度主梁非受力侧最大载荷变形同样处于跨中位置,变形值为-14.00 mm,但大变形的范围相对受力侧小;上拱度主梁的上盖板变形主要集中在载荷点的跨中位置,在主梁两端位置的变形为零,受载荷变形的影响很小。主梁的载荷两端对称,故主梁两端的变形也呈对称分布。

图6 上拱度主梁受力侧载荷变形Fig.6 Load deformation of stress side of upper arch main beam

图7 上拱度主梁非受力侧载荷变形Fig.7 Unstressed side load deformation of the main beam with upper camber

3.3 预制上拱度主梁载荷下水平度模拟结果与分析

根据上拱度主梁的载荷变形结果,提取小车T型轨道工作路径上的节点,节点数为21个。通过节点变形值绘制上拱度主梁载荷下水平度示意图,分析预制上拱度主梁载荷变形下水平度的影响。考虑到模型变形对称,为减少计算量,避免重复计算,计算模型取半个桥架。

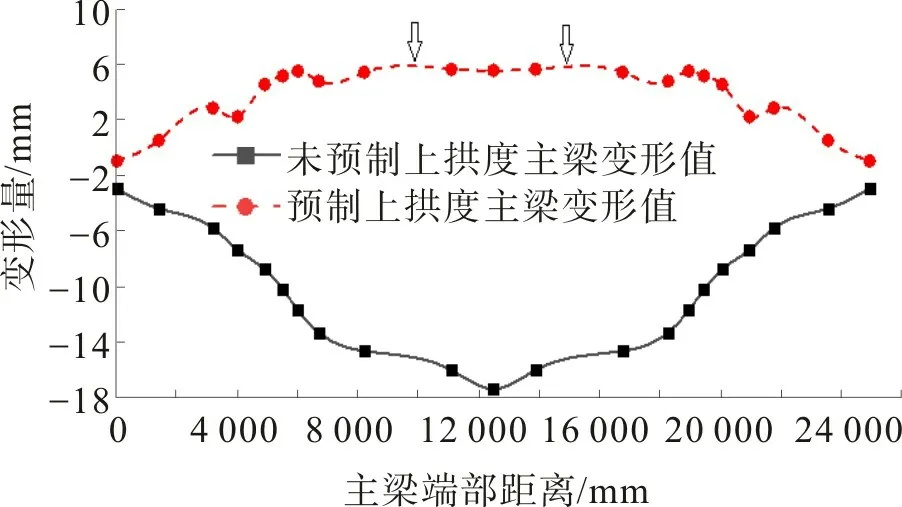

图8为预制与未预制上拱度主梁的变形。由图8可发现:预制上拱度主梁在载荷变形下的水平度优于未预制上拱度下主梁的水平度,当未预制主梁上拱度时,曲线的最高值为17.54 mm,最小值为2.00 mm,差值幅度达15.54 mm,表明主梁存在一定的坡度,水平度较差;对预制上拱度主梁变形进行补偿时,最高值为3.00 mm,最小值为-0.90 mm,差值幅度3.90 mm,远小于未预制上拱度下的差值幅度15.54 mm;对于未预制上拱度主梁变形,在跨度6 000~19 000 mm 范围内为主梁载荷变形较大的区域;对于预制上拱度主梁变形,在跨度6 000~19 000 mm 范围内,预制上拱度主梁基本保持在同一水平线上,表明预制上拱度可较好地改善主梁在载荷下的大变形问题。

图8 上拱度主梁载荷下水平度示意图Fig.8 Schematic diagram of load launching flatness of the main beam with upper arch

从小车运行环境看,在0~4 000 mm范围内实际形状下的差值幅度为4 mm左右,但不位于箭头位置所指的载荷点位置。载荷点附近的差值幅度基本处于同一水平线,说明主梁经过预制上拱度能保证载荷点附近的载荷变形保持在一个较平衡的范围。主梁预制上拱度后小车的运行轨道较未预制上拱度前更平缓,且可减缓小车爬坡阻力、降低主梁结构的不稳定性、减小车轮的啃轨力,同时延长主梁工作寿命。

4 结论

基于主梁上拱度预制法原理,采用ABAQUS软件建立上拱度主梁有限元模型,分析预制上拱度对主梁水平度的影响,所得主要结论如下:

1)上盖板拱度的有限元模拟结果与理论计算结果表明,采用有限元模拟预制上拱度主梁的方法是可行的,上拱度主梁受力侧最大变形为-17.54 mm,变形呈对称分布,变形大小由跨中位置向两端逐渐减小;

2)在预制上拱度主梁有限元分析中,加入上盖板与主梁腹板贴合前上盖板从平板弯成弧板产生的额外应力,预制主梁的上拱度在一定程度上仍能保持主梁在工作载荷下有一个较好的平衡状态,可减小小车在工作运行中的爬坡阻力。

考虑到预制上拱度主梁载荷点在跨中位置时主梁的变形最大,文中只对载荷点在跨中位置载荷变形下水平度进行研究,未对其他位置进行研究。为更好地模拟主梁的载荷工况,还需进一步研究载荷点在主梁移动时的水平度。