基于MICP改良黄河泥沙颗粒级配的试验研究

岳建伟,黄轩嘉,邢旋旋,赵丽敏,孔庆梅,杨 雪,朱耀冬,张建伟

(1.河南省轨道交通智能建造工程研究中心,河南 开封 475004;2.开封市不可移动文物修复与安全评价重点实验室,河南 开封 475004)

中国黄河以泥沙多而闻名于世。中国古籍记载“黄河斗水,泥居其七”。根据近代实测资料分析,进入黄河干流的多年平均年输沙量为16×108t,含沙量为35 kg/m3。黄河含沙量之多,为世界大江大河之冠(图1)。科学的利用黄河泥沙资源,可以保护黄河和流经区域的环境,也能变废为宝,并为实际工程节约成本。黄河泥沙主要成分是二氧化硅,含量在60%至80%[1]。因此,黄河泥沙可作为中国新型、稳定的可接替传统矿产的资源[2]。河南是建筑、交通、人口大省,基础设施建设需要大量的沙、石资源。目前,可利用的天然建筑材料少又贵,为了积极响应习近平总书记关于治理黄河的新理念,可将黄河泥沙开发成为建筑用沙[3]、空心砖、彩陶制品[4]、免烧免蒸养砖[5]等的原材料。

图1 黄河流域泥沙的状况Fig. 1 Sediment status of the Yellow River basin

在建筑市场,常常存在非规范性使用黄河沙,乱采、非法开采现象仍有发生。沙石作为混凝土材料的重要组成部分,其质量优劣对整个工程耐久性具有举足轻重的影响[6]。如何改善黄河泥沙质量和降低应用黄河泥沙带来的工程缺陷,始终是工程界关注的焦点。本文提出使用微生物诱导碳酸盐沉淀(microbially induced carbonate precipitation,MICP)技术改良黄河泥沙颗粒级配,使其达到实际工程使用条件。

MICP是常用的一种环境友好型且能够大规模应用的技术,具有一定的经济效益及社会意义[7–8]。目前,国内外学者对于MICP研究主要集中于矿化机理[9–11]、不同钙源的影响[12–13]、加固细沙[14–15]、加固土体[16–17]等方面。吴雨薇等[18]提出微生物改善不良土体性质主要是通过微生物诱导生成的无机物吸附在土颗粒表面。梁仕华等[19]发现分步灌浆的固化方式比浸泡法效果好。崔明娟等[20]提出沙土强度的提高源于CaCO3晶体的胶结作用及填塞作用。这些方法得出了MICP技术在颗粒表面生成CaCO3沉淀的可行性,但MICP技术在改良细颗粒自身粒径、颗粒级配、生成的CaCO3晶体分布是否均匀等方面还值得深入研究。因此,为有效改良黄河泥沙颗粒级配,采用MICP技术对黄河泥沙进行定量固化处理,通过开展颗粒筛分试验及扫描电镜(SEM)试验,并利用正交法及极差分析法等方式,研究MICP技术对黄河泥沙粒度组分及微观结构的影响,并验证其结果达到实际工程的使用条件。

1 试验材料

1.1 黄河泥沙

试验所用沙为开封段黄河泥沙。根据《土工试验方法标准》(GB/T 50123—2019)要求,将未处理沙样进行筛分试验,测得沙样细度模数为1.12,颗粒级配曲线如图2所示。

图2 沙样初始颗粒级配曲线Fig. 2 Initial grain size distribution curve of silt sample

1.2 微生物的培养

试验用菌为巴氏芽孢杆菌(上海保藏生物技术中心编号ATCC11859),该菌的液体培养基成分为:10 g/L的CH4N2O、10 g/L蛋白胨、5 g/L酵母提取物、10 g/L的NaCl。用1 mol/L的NaOH缓冲液将pH值调至9.0±0.2。将细菌从平板接种到液体培养基中,置于震荡培养箱(30 ℃,170 r/min)培养48 h;采用分光光度计测得细菌浓度[21]OD600值为3.35,电导率仪测其活性为0.360 ms/(cm·min–1)[22],达到使用标准。

1.3 胶结液的制备

通过钙源试验,探究不同钙源胶结液对生成CaCO3效果的差异,确定出最优钙源。然后,将菌胶比、胶结液浓度、尿素和钙源比作为正交试验组3个影响因素来配置胶结液。

2 试验方法

2.1 矿化试验

为探究多因素影响下MICP技术改良黄河泥沙颗粒级配的最优方案,本文采用对照试验、钙源试验和正交试验进行分析。

2.1.1 对照试验

为了排除单独因素对试验结果的影响及试验的科学性和有效性,设立对照组,分别将纯水、菌液、CaCl2胶结液、Ca(CH3COO)2胶结液作为对照变量,试验方案如表1所示。

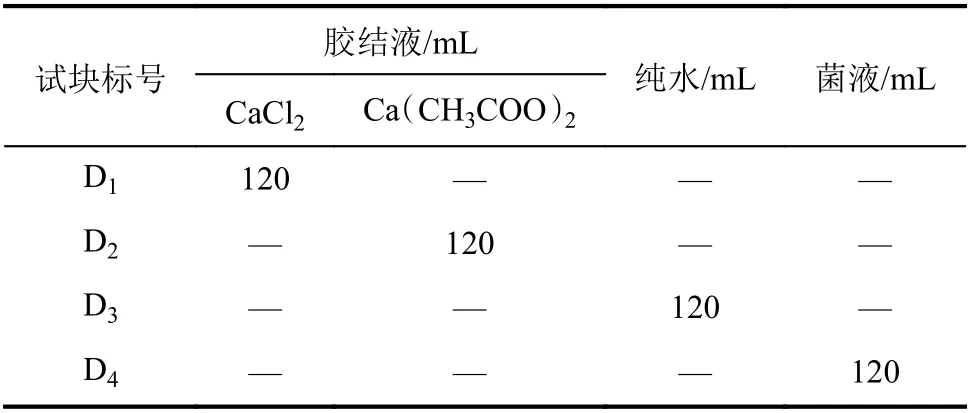

表1 各对照变量用量Tab. 1 Dosage of each control variable

表2 各钙源变量用量Tab. 2 Dosage of each calcium source variable

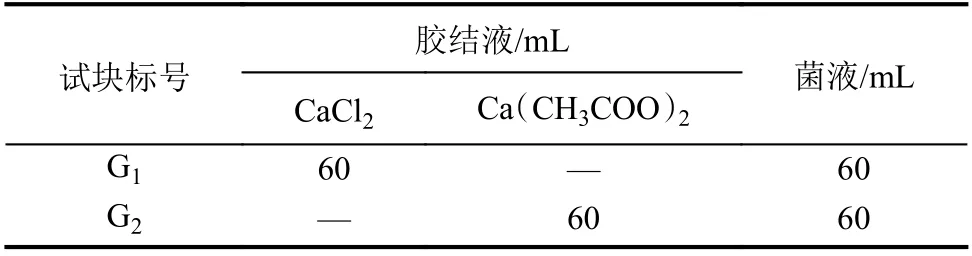

2.1.3 正交试验

将菌胶比(A)、胶结液浓度(B)、尿素和钙源比(C)作为正交试验组3个需要考虑的因素,将3个影响因素、3种不同梯度进行排列组合,设计三因素三水平正交试验。制作成9种情况的试样,编号分别为A1B1C1、A1B2C2、A1B3C3、A2B2C3、A2B3C1、A2B1C2、A3B3C2、A3B1C3、A3B2C1,试验方案如表3所示,其余操作步骤与对照试验相同,每组制作3个平行试块,共27块,如图3所示。

表3 正交试验Tab. 3 Orthogonal tests

图3 正交试验试样及模具Fig. 3 Orthogonal test sample and mould

试验步骤如下:首先,使用凡士林对长×宽×高为70.7 mm×70.7 mm×70.7 mm的试验模具内表面进行涂刷,并在模具底部放一张滤纸;为防止一次滴灌过多使沙样表面的液体张力过大,液体渗流不均匀,将570 g试验用沙及120 mL对照变量液体分3等份装入试验模具中,每次均对沙样振捣密实及上表面拉毛处理,在注入对照变量液体半小时后,重复填充剩余沙及对照变量液体,直至全部加入。

2.1.2 钙源试验

将菌胶比1∶1、1 mol/L胶结液浓度作为钙源试验的固定条件,选择CaCl2胶结液、Ca(CH3COO)2胶结液作为对照变量,试验方案如表2所示,其余操作步骤与对照试验相同,每组制作3个平行试块。通过分析不同钙源对生成碳酸钙沉淀的影响,确定出最优钙源。

2.1.4 浸泡试验

浸泡试验选用由正交试验所确定的最优固化方案制作的试样,通过将试样置于水体中,在不同时间梯度下进行浸泡试验,最终通过筛分试验结果来体现其分散程度的影响。将第1次固化及浸泡试验的试样烘干后,进行第2次固化及浸泡处理,最终通过3次固化处理验证MICP技术改良的有效性。在第1次浸泡试验中已对试样的浸泡过程进行了分析,故在第2次浸泡试验中只采用最大浸泡时间进行分析。一共进行6组试验,每组制作3个平行试块,编号分别为K组、L组、M组、N组、O组及P组,试验方案如表4所示。

2.2 颗粒级配试验

依据《土工试验方法标准》(GB/T 50123—2019)要求,分别将对照试验、钙源试验、正交试验改良后的黄河泥沙进行筛分,共筛分37次。

试验步骤如下:首先,利用电热鼓风干燥箱,将沙样在(105±5)℃下烘至质量恒定后取出,冷却至室温,利用电子天平分别称取500 g试样,置于公称直径由上到下依次为5.0、2.0、1.0、0.5、0.25和0.075 mm的标准圆孔套筛上;然后,在震击式标准振筛机上摇动15 min后,分别称量各号筛上的质量;最后计算分计筛余百分率、累计筛余百分率及细度模数[23],结合颗粒级配曲线评定各试验方案的改良效果。

3 试验结果与分析

3.1 颗粒级配试验结果分析

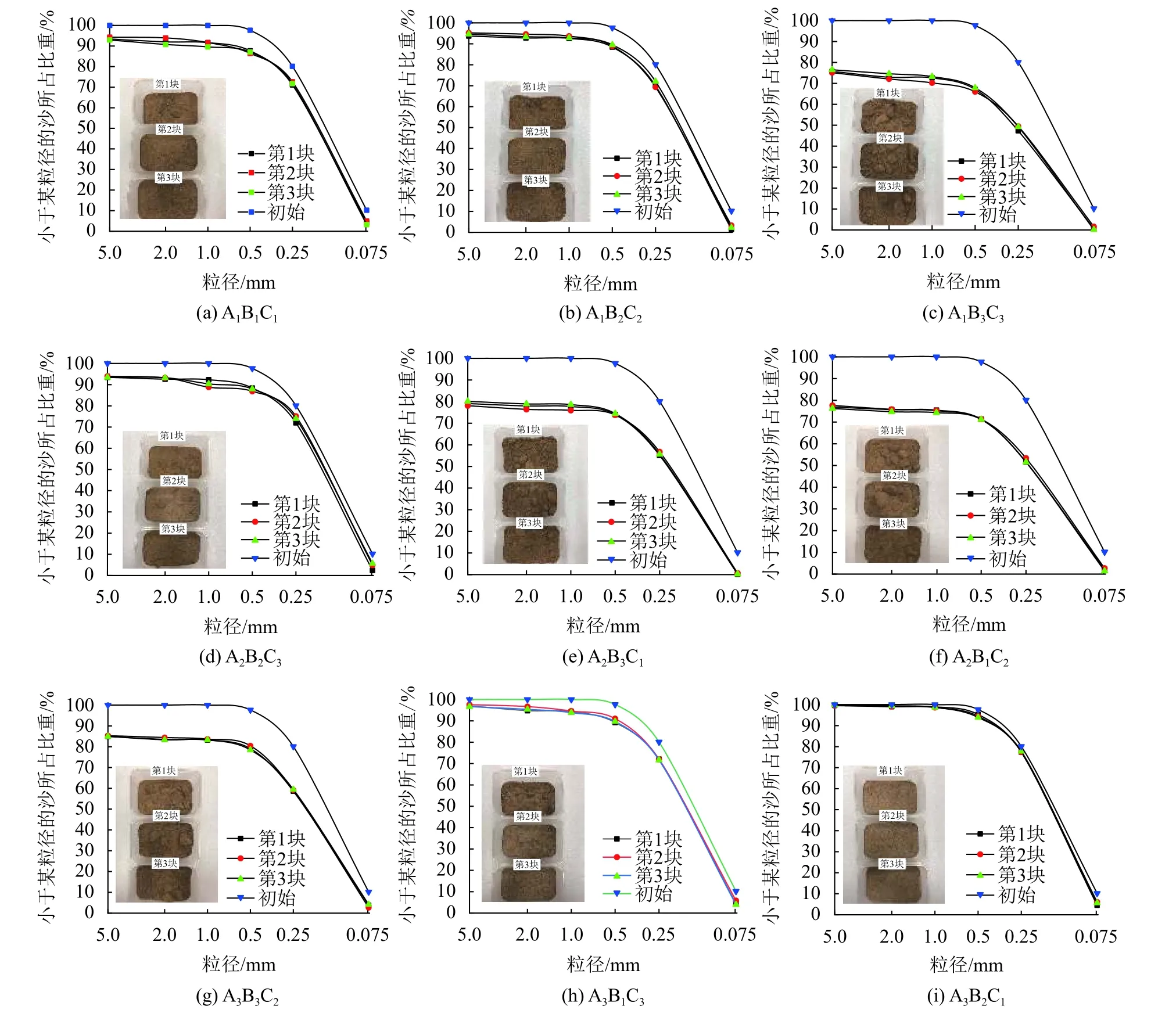

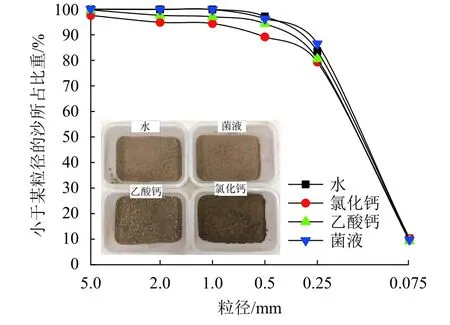

通过分析钙源试验结果,可以确定不同钙源对生成碳酸钙沉淀的影响。如图4所示,G1组相较于G2组颗粒级配曲线随着粒径变大,小于某粒径的沙所占比例也越大,特别是在0.5 mm至5.0 mm粒径区间内的颗粒所占比例增幅明显,改良效果存在10%左右的差异。从图4中的沙样配图可看出,CaCl2比Ca(CH3COO)2作为钙源时有明显的团状颗粒生成,这是由于CaCO3包裹层在颗粒表面逐渐累计变厚并通过胶结作用吸附细小颗粒,从而增加粒径。如表5所示,G1组的细度模数均比G2组大,在整体改良效果上,CaCl2较Ca(CH3COO)2作为钙源时,使用MICP技术所改良的沙粒径全面提高,能使细颗粒形成粗颗粒的胶结作用更明显。由此得出,CaCl2比Ca(CH3COO)2更适合做该试验的钙源,也印证了MICP技术对于改良黄河泥沙的可行性。

图4 钙源试验颗粒级配曲线Fig. 4 Particle gradation curves of calcium source test

表5 钙源试验细度模数Tab. 5 Fineness modulus of calcium source tests

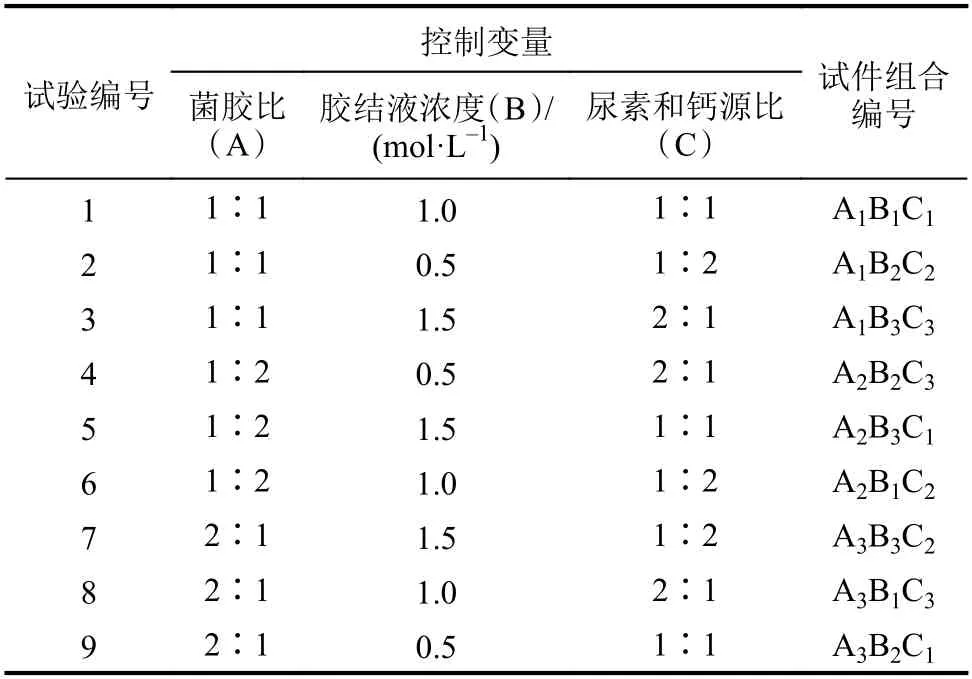

图5为试验颗粒级配曲线。如图5所示:相较于初始沙样颗粒级配曲线,在正交试验9种方案中,经A1B3C3组处理后的沙样变化最为明显,1至2 mm粒径区间的颗粒比重从0提高到27.39%,0.25至1.00 mm粒径区间的颗粒比重从2.35%提高到32.87%,最细粒径处的改良幅度也达到10%。A1B3C3、A2B3C1、A2B1C2、A3B3C2这4组比其他5组方案的改良效果显著,0.25至5.00 mm粒径区间的颗粒比重提高幅度达到20%,比其他5组方案提高将近13%,单位体积内的颗粒接触数变多,颗粒间有效CaCO3晶体的沉积比例变大。根据成岩原理,由于颗粒间发生化学及生物变化,CaCO3沉积物在孔隙内沉积至固结,使颗粒逐渐变成团状;通过巴氏芽孢杆菌菌液与钙源溶液充分反应,不仅胶结作用增强,粒径变大,而且能对微小空隙进行填充,形成CaCO3桥梁,进而起到加固作用。A3B2C1组颗粒级配曲线较初始颗粒级配曲线增幅变化最不明显,证明在使用MICP技术时要考虑合适的试验方案,以及进行对照试验、正交试验的必要性。

图5 正交试验颗粒级配曲线Fig. 5 Particle gradation curves of orthogonal tests

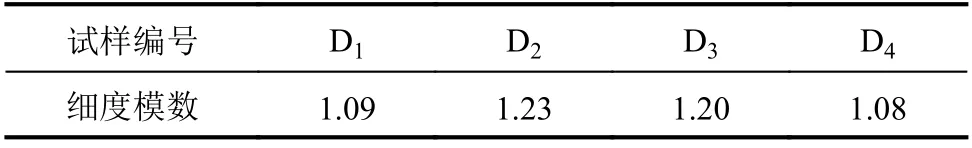

细度模数是颗粒级配试验中表征沙粒径的粗细程度及类别的指标。细度模数越大,表示沙越粗。表6为正交试验细度模数,由表6可得:正交试验的细度模数大小顺序为A1B3C3>A2B1C2>A2B3C1>A3B3C2>A3B1C3>A1B2C2>A1B1C1>A2B2C3>A3B2C1;A1B3C3组的细度模数远大于其他8组,并且比第2名的A2B1C2组高0.14,比最低的A3B2C1组高0.32,说明从正交试验中可以看出不同工况下的改良效果,通过挑选有代表性的组合进行分析,得出A1B3C3组整体颗粒级配改良效果最好,细度模数最大,颗粒粒径明显变大,固化后颗粒多呈团状、块状等特征。

表6 正交试验细度模数Tab. 6 Fineness modulus of orthogonal tests

极差R值的大小反映了一个试验因素对结果指标的影响程度。R值越大,说明这个试验因素对结果指标的影响程度就越大。正交试验极差分析结果见表7。由表7可得,3个试验因素R值的大小顺序为B>A>C,且试验因素B的R值远大于另2个试验因素,说明在所选择的因素水平范围内,影响细度模数增加的主要因素为B。当B从0.5至1.5 mol/L增加时,ki值逐渐增大,说明胶结液浓度的提高有利于菌液与胶结溶液在试块中更好地发生反应,生成CaCO3包裹层,颗粒粒径变大并吸附细小颗粒,造成细度模数变大;且胶结液浓度为1.5 mol/L时改良效果最好,即排除1.0 mol/L与0.5 mol/L的胶结液浓度在微生物矿化加固中对颗粒级配的影响。其他两种因素也基于此方法分析,则最优方案可选定为1∶1的菌胶比、1.5 mol/L的胶结液浓度、2∶1的尿素和钙源比。

表7 正交试验极差分析Tab. 7 Range analysis of orthogonal tests

根据对照试验颗粒级配曲线(图6)与正交试验颗粒级配曲线(图5)、对照试验细度模数(表8)与正交试验细度模数(表6)对比得出:菌液和水不能有效改善沙样颗粒级配与细度模数;胶结液的加入对沙样颗粒级配有较小的提升,但也十分有限。因此,可以排除这4种单独因素对试验结果的干扰。

图6 对照试验颗粒级配曲线Fig. 6 Particle gradation curves of control tests

表8 对照试验细度模数Tab. 8 Fineness modulus of control tests

3.2 浸泡试验结果分析

图7为浸泡试验颗粒级配曲线结果,通过对比不同工况下试样浸泡前后的颗粒级配结果,可分析出试样置于水中其分散度变化情况。由图7(a)、(b)及(c)可知:固化一次的试样颗粒级配随着浸泡时间的增加逐渐下降,其中2至5 mm粒径区间的颗粒比重较未浸泡状态下的试样颗粒级配降低了10%,而0.5至1.0 mm粒径区间的颗粒比重仅比未浸泡状态下的试样颗粒级配低5%,说明改良后的试样在浸泡后还存在15%的较粗颗粒或颗粒团聚体,仅有一部分遇水分解成为了中粗及细颗粒。经过固化+浸泡的试样颗粒级配相较于试样初始的颗粒级配,2.0至5.0 mm粒径区间的颗粒比重提升了15%,0.5至1.0 mm粒径区间的颗粒比重提升幅度最大为20%,固化+浸泡试验结果表明通过MICP技术改良后的沙样置于水中,试样中的粗颗粒及团聚体的分散程度仅为5%~10%,这也为沙样改良后的浸水问题提供了有益的数据参考。

将固化+浸泡试验的试样烘干后进行固化试验,由图7(d)可知,固化+浸泡+固化后的试样比第1次固化后的试样,2.0 mm至5.0 mm粒径区间的颗粒比重高25%,1.0 mm至2.0 mm粒径区间的颗粒比重提高了30%。从图7(d)中的附图也可以看出,粗颗粒及颗粒团聚体明显变多,表明在固化+浸泡+固化试验后,改良后的试样不仅颗粒团聚体之间的碳酸钙桥架更坚固,而且更多的颗粒簇拥在一起,形成了明显的块体。

由图7(e)可知,固化+浸泡+固化+浸泡试验后,颗粒级配比重出现了下降,其幅度达到10%,但在0.5至5.0 mm粒径区间的颗粒比重比第1次固化试验结果要提高10%,表明试样置于水中,团聚体的分散度为10%,但通过多次固化,可以达到提升其颗粒级配的目的。

由图7(f)可知,沙样在固化+浸泡+固化+浸泡+固化试验后,1.0至5.0 mm粒径区间的颗粒比重比第1次固化后的试样高45%,比初始沙样在同区间的颗粒比重提高70%;其中,粒径>5.0 mm的粗骨料从初始沙样中占比0提升到73%,粒径介于4.75~0.15 mm的细骨料占比20%。

图7 浸泡试验颗粒级配曲线Fig. 7 Particle size distribution curves of immersion tests

表9 浸泡试验细度模数Tab. 9 Fineness modulus of immersion tests

表9为浸泡试验细度模数结果。由表9可知,通过2次MICP技术改良,N组试样的细度模数较于未改良试样的细度模数从1.12提升至1.62,通过3次MICP技术改良,P组细度模数较于未改良试样的细度模数从1.12提升至1.84,使无法利用的特细沙达到了工程用沙使用标准。

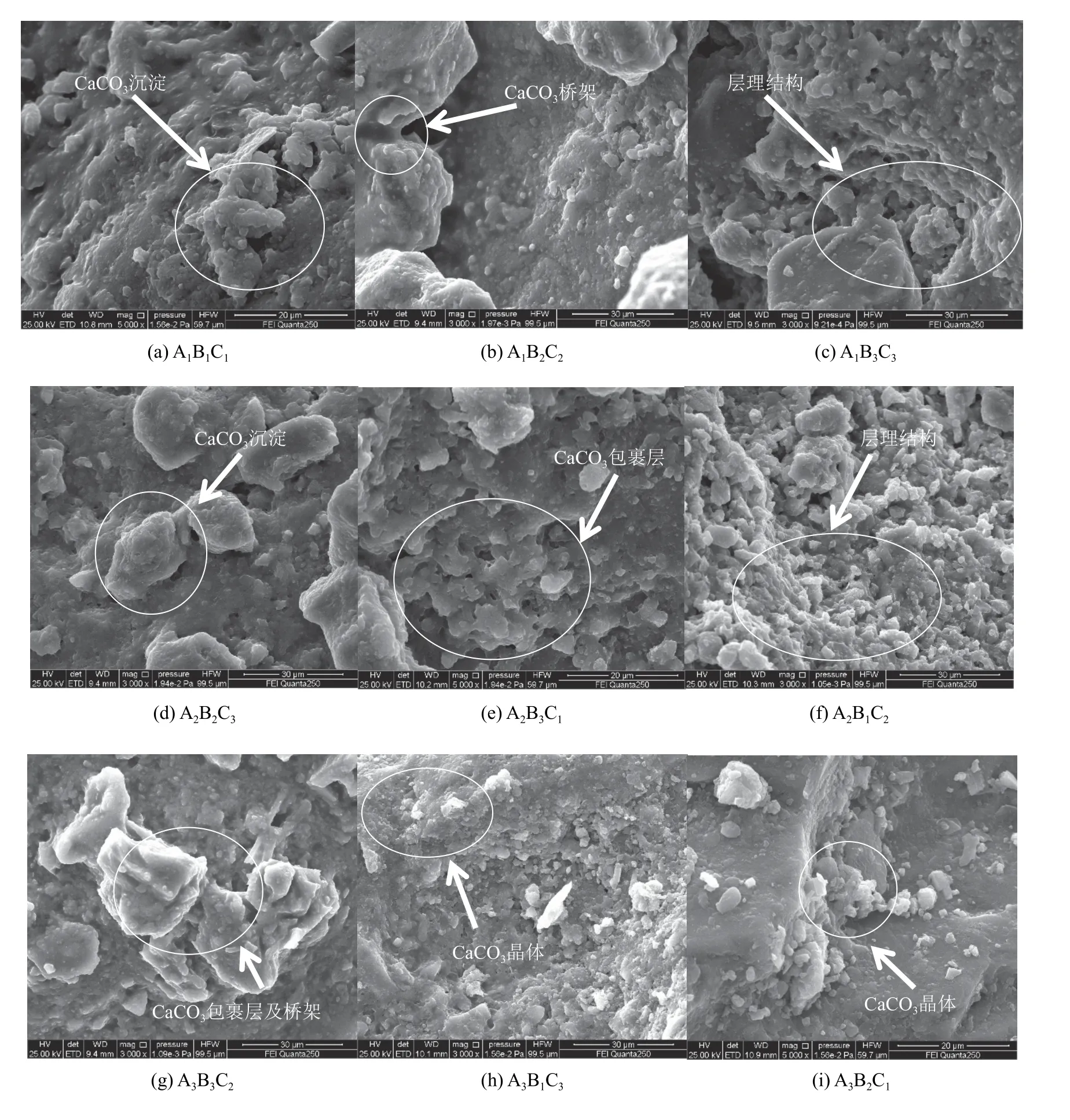

3.3 电镜扫描结果分析

通过固化试验处理后的颗粒表面均附着CaCO3晶体,使得颗粒边界模糊,生成的CaCO3桥架使颗粒簇拥在一起形成团状体。在A1B3C3、A2B3C1、A2B1C2、A3B3C2这4组方案中,大量CaCO3晶体叠合在一起,并填充颗粒间的孔隙,晶体包裹层相互连接形成膜状表面。在其他5组方案中,仅能发现较少细颗粒填充在粗颗粒之间,并且CaCO3晶体散落分布在颗粒表面。

不同工况下的矿化产物效果具有一定的差异。在菌胶比、尿素和钙源比不变的情况下,由于胶结液浓度为颗粒级配提升的关键因素,根据图8(b)、(d)、(i)可知,胶结液浓度为0.5 mol/L时,CaCO3结晶包裹层较薄,没有造成大面积晶体叠合;由图8(c)、(e)、(g)可知,胶结液浓度为1.5 mol/L时,粗颗粒被CaCO3结晶完全包裹,并通过自身的胶结作用使细颗粒吸附于粗颗粒表面,包裹层叠合成层理结构。

造成上述现象的原因是,颗粒表面的细菌以自身为成核位点,生成CaCO3结晶层,并在结晶层基础上形成包裹层,随着包裹层上的CaCO3晶体相互嵌合,逐渐生成层理结构。颗粒级配越良好,孔隙越小,越易被填充,最终形成多颗粒簇拥形态,这与颗粒级配试验所得结论一致,共同证明了MICP可以有效改良黄河泥沙的粒度组分及结构。

图8 正交试验SEM分析Fig. 8 SEM analysis of orthogonal tests

4 讨 论

采用MICP对黄河泥沙进行定量固化处理,经试验论证,现已初步证明了其可行性。MICP改良黄河泥沙颗粒级配的关键首先在于钙源的选择。通过对比CaCl2与Ca(CH3COO)2发现钙源的选择显著影响了颗粒级配改良的效果。钙源作为重要反应物对于生成的CaCO3晶体形态存在一定的影响[24]。李沛豪等[25]发现以CaCl2为钙源诱导生成热力学最稳定体型CaCO3,以Ca(CH3COO)2为钙源生成球文石型CaCO3。梁仕华等[13]认为无机钙源(CaCl2),生成的CaCO3颗粒相对较大,凝聚成簇;而有机钙源(Ca(CH3COO)2),生成的CaCO3颗粒相对较小,附着在沙颗粒表面。本文使用有机钙源与无机钙源进行对比,来分析两类钙源对黄河泥沙颗粒级配改良的效果,试验证明CaCl2较Ca(CH3COO)2更适合作为改良黄河泥沙颗粒级配的最优钙源。但在钙源试验中的钙源对象过少,使得钙源试验的对照分析不够充分,在将来的工作中仍需进一步研究。

另外,改良黄河泥沙的颗粒级配效果还需考虑灌浆方法。本文通过正交试验发现,使用1.5 mol/L的胶结液条件下细度模数提高幅度最大。朱纪康等[26]认为当营养液浓度大于1.5 mol/L时,钙质沙样品表层沉积了大量CaCO3矿物,营养液难以到达试样内部,导致试样难以成型。因此,本文尝试使用分层灌浆的方法,为CaCO3在颗粒间均匀渗透并发挥胶结作用提供了良好的环境。由达西定律可知,渗流量Q与渗流长度L成反比,当使用分层灌浆时,渗流长度比整块灌浆小3倍,颗粒间渗流量增大,能更好地发挥胶结作用,颗粒粒度组分及结构改良效果更加明显。

5 结 论

本文采用MICP对黄河泥沙进行定量固化处理,并通过筛分试验、扫描电镜(SEM)、极差分析等方式研究固化后的颗粒级配改良的效果。主要结论如下:

1)MICP矿化可以有效改良黄河泥沙粒度组分及结构;相较于初始沙样,经MICP处理后的沙样沙颗粒直径明显提高,A1B3C3组级配曲线变化最为明显,级配在1.0至2.0 mm粒径区间的颗粒比重从0达到27.39%,0.25至1.00 mm粒径区间的颗粒比重从2.35%达到32.87%,最细粒径处的改良幅度也达到10%。

2)在所选择的因素水平范围内,极差R值的大小顺序为胶结液浓度>菌胶比>尿素和钙源比,且胶结液浓度的R值远大于另2个试验因素,说明胶结液浓度是影响细度模数增加的主要因素;并确定出改良试验最优方案为1∶1的菌胶比、1.5 mol/L的胶结液浓度、2∶1的尿素和钙源比。

3)相同试验条件下,CaCl2作为钙源时在0.5至5.0 mm粒径区间内的颗粒比重比Ca(CH3COO)2作为钙源时高10%,CaCl2可作为最优钙源。

4)通过MICP技术改良后的沙样置于水中,试样中的粗颗粒及团聚体的分散程度仅为5%~10%。并且沙样通过3次MICP技术改良及两次浸泡试验,1.0至5.0 mm粒径区间的颗粒比重较第一次固化后的试样提高了45%,比初始沙样在同区间的颗粒比重提高70%,使无法利用的特细沙达到了工程用沙使用标准。

5)根据SEM结果,矿化后大量CaCO3晶体叠合在一起形成膜状表面,颗粒之间产生的CaCO3晶体桥架将细小颗粒吸附于粗颗粒表面,生成多颗粒簇形态。在菌胶比、尿素和钙源比不变、胶结液浓度为1.5 mol/L时,生成的CaCO3结晶多呈热力学最稳定的方解石晶相,并叠合形成层理结构。