TP347H不锈钢钢管弯管工艺浅析

龚德平,魏晓艳

(江联重工集团股份有限公司,江西 南昌 33001)

随着我国城市规模扩大和城市化进程的加速,城镇垃圾的产生量和堆积量逐年增加,各种难以及时处理的工业垃圾和城市生活垃圾已对人们的生存环境构成巨大的威胁。利用城市生活垃圾供热是解决城市生活垃圾问题的理想方法之一。垃圾焚烧目的是尽可能焚毁废物,使被焚烧的物质变为无害和充分减容,减少新污染物质产生,避免造成二次污染。焚烧处理最大优点是减量效果好,使焚烧废物体积和重量减少90%以上。将垃圾焚烧产生的热能用于供热,使城市垃圾成为新能源,既有利于环境保护,又可获得较明显的经济效益和社会效益。由于垃圾成分复杂、燃烧后的烟气具有较强的腐蚀性以锅炉过热器部分烟气温度较高,故常采用TP347作为高温过热器的材料。由于空间布置原因钢管采用了小R弯管半径,钢管φ51×5,弯管半径R34,此弯管制作难度大,结合公司进行试制及后期制作的经验,就TP347材质钢管φ51×5,弯管半径R34制作工艺进行介绍。

1 奥氏体不锈钢背景

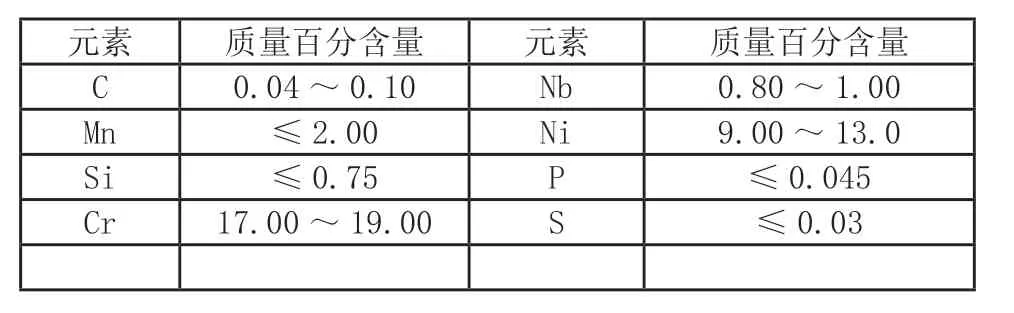

TP347H材料国内牌号1Cr19Ni11Nb,该材料冷加工性能和焊接性能良好,焊后不需进行热处理,表1为TP347H材料的化学成分,表2为TP347H材料的力学性能

表1 TP347H钢的化学成分%

表2 TP347H钢的常温机械性能

1.1 不锈钢中各种元素的作用

Cr:不锈钢获得耐腐蚀性能的主要合金元素,由于铬形成的致密、稳定的Cr2O3薄膜的保护,阻止了介质对金属基体的继续渗入腐蚀。

Ni:形成和稳定奥氏体的元素。当把镍含量继续提高到8%左右时,一般情况下,可获得单相奥氏体组织,即被广泛应用的18-8奥氏体不锈钢,其比相同含铬量的铁素体不锈钢和马氏体不锈钢,有更优良的耐腐蚀性能,而且,加工性能焊接性能、低温下的塑性和冲击韧性更好。

C:碳在不锈钢中发挥着有益和有害两个方面的作用。碳可以提高奥氏体钢的热强性,但是,C和Cr的亲和力很大,容易和不锈钢中的Cr结合(FeCr)23C6。这类碳化物沿晶界析出,会引起该处产生贫Cr区,引起晶间腐蚀。

Nb、Ti:钛和铌都比铬更容易形成碳化物,钛和铌存在于不锈钢中,会使钢中的碳尽可能地与钛或铌结合,这样,就会使钢中的铬能尽量稳定地存在于固溶体中,使固溶体中有足以保证耐腐蚀性能的铬的含量,保证铬不沿晶界析出,也就保证了在晶界处不存在贫铬区,即可有效地防止不锈钢产生晶间腐蚀。

1.2 晶间腐蚀

沿着金属晶粒间的分界面向内部扩展的腐蚀。室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,但是一般奥氏体不锈钢中的含碳量均超过这个数值,所以多余的碳就不断地向奥氏体晶粒边界扩散,并和附近的Cr元素结合,在晶间形成碳化铬的碳化物,如(FeCr)23C6。当晶界的Cr的质量分数低于12%时,就会形成“贫铬区”,在腐蚀介质作用下,该区域很容易被腐蚀,故名“晶间腐蚀”,如图1所示。

图1 晶间腐蚀

1.3 奥氏体敏化区间

奥氏体不锈钢在420~850℃范围内停留时间过长,奥氏体中的C元素就会充分析出到奥氏体晶界处,C元素和Cr元素充分地结合形成碳化铬,从而加快了晶间腐蚀。

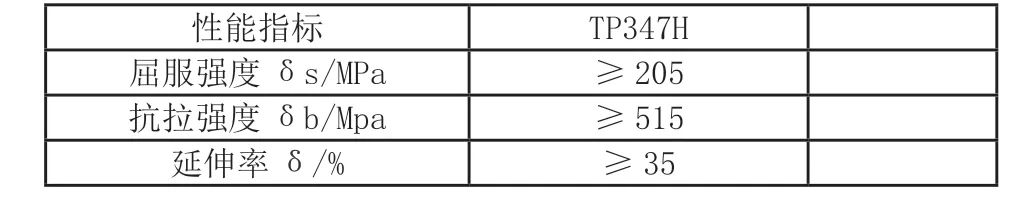

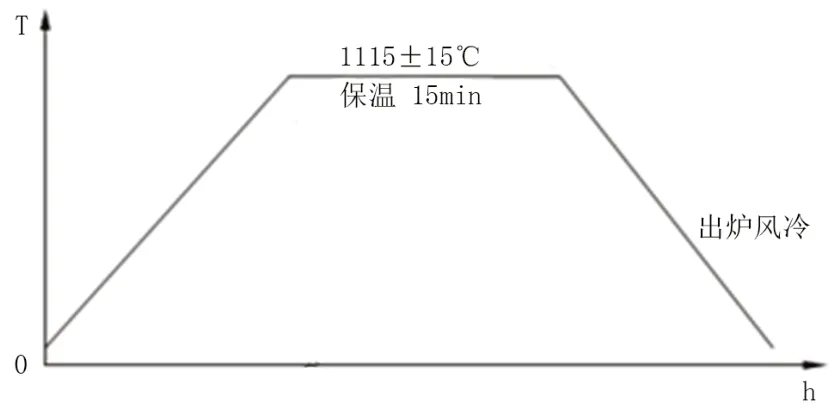

1.4 固溶处理

奥氏体不锈钢固溶化热处理的目的是把在以前各加工工序中产生或析出的合金碳化物,如(FeCr)23C6等重新溶解到奥氏体中,获取单一的奥氏体组织,以保证材料有良好的机械性能和耐腐蚀性能,充分地消除应力和冷作硬化现象,固溶处理工艺见图2。

2 工艺试验

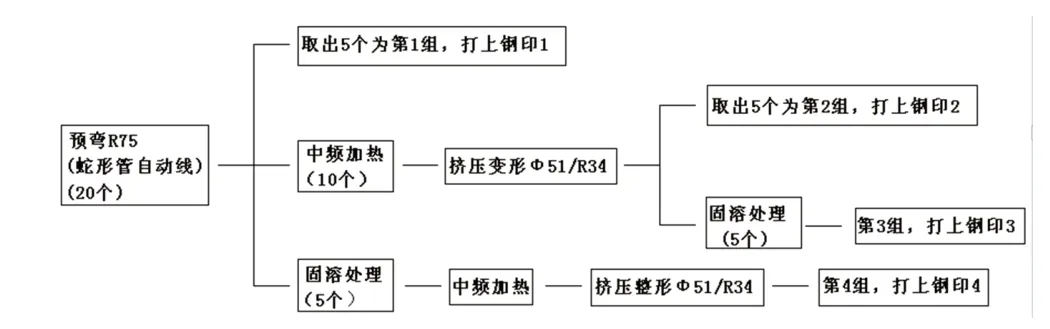

根据管子弯管的不同工序位置,制定相应的四组工艺试验,如图3,对比其相关力学性能和金相组织,选择最适合的一组作为生产制造工艺。

图2 固溶处理工艺

图3 四组工艺试验

第一组:冷弯R75;

第二组:冷弯R75+热挤R34;

第三组:冷弯R75+热挤R34+固溶处理;

第四组:冷弯R75+固溶处理+热挤R34;

每组弯头按照表3中的试验名称和试验数量分别进行试验。

表3 每组弯管试验名称及数量

试样的取样位置:

微观金相:a.弯头最外侧,拉伸变形最大处; b.直段温度梯度段;硬度试验:a.弯头微观金相试件上打点; b.直段处随机取5点;拉伸试验:直段处;弯曲试验:直段处;晶间腐蚀:直段温度梯度段;

图4

2.1 力学试验

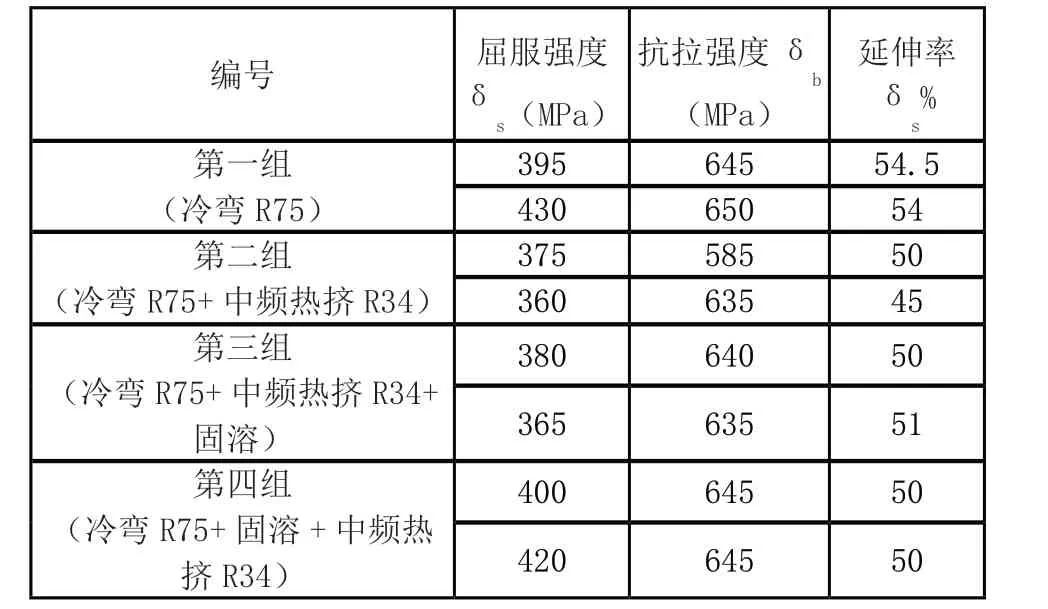

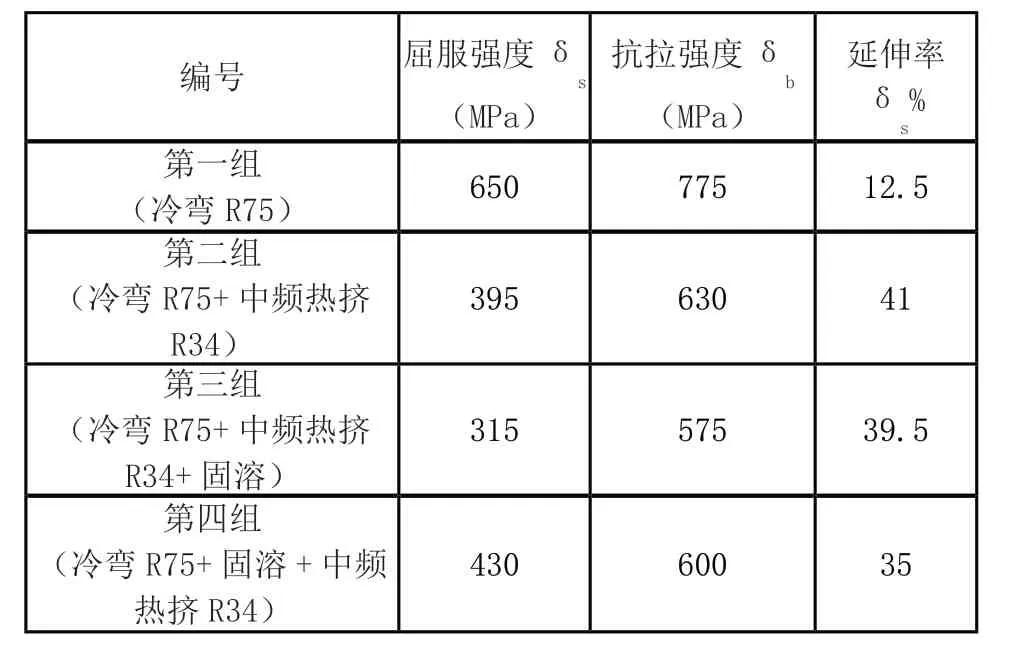

(1)各组试验试件在直段上的力学性能见表4。

表4 直段力学性能结果

(2)各组试验试件在弯头上的力学性能见表5。

表5 弯头力学性能结果

2.2 硬度检测

各组试验试件直段和弯头上的硬度检测结果见表6。

表6 直段和弯头的硬度检测结果(维氏HV )

硬度结果分析:冷弯加工后,弯头处产生加工硬化,硬度值升高。热挤对加工硬化没有任何改善。固溶处理对冷作硬化有明显改善,但温度梯度段的硬度值上升。

2.3 微观金相

(1)4组试件弯头处金相组织见图5。

从弯头处金相组织分析,可得出冷弯导致弯头最外侧晶格错位、变形、扭曲,有很多黑点产生。初步猜测黑点为碳化物。

(2)4组试件直段处金相组织见图6。

图5 4组试件弯头处金相组织

图6 组试件直段处金相组织

从直段处金相组织分析:

第一组为原材料微观金相。第二组较第一组金相组织差异不明显,晶粒度大小差异不明显。第三、第四组比第一、第二组晶粒细,第三组和第四组晶粒度大小差不多。

弯头最外侧:

晶粒度大小:第一组>第二组>第三组>第四组

第一组和第二组有大量黑色组织,第三组和第四组黑色组织比第一组和第二组少,但还是比原材料多。

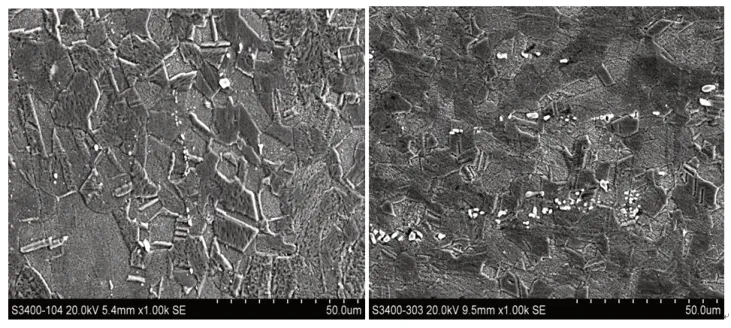

2.4 电镜扫描

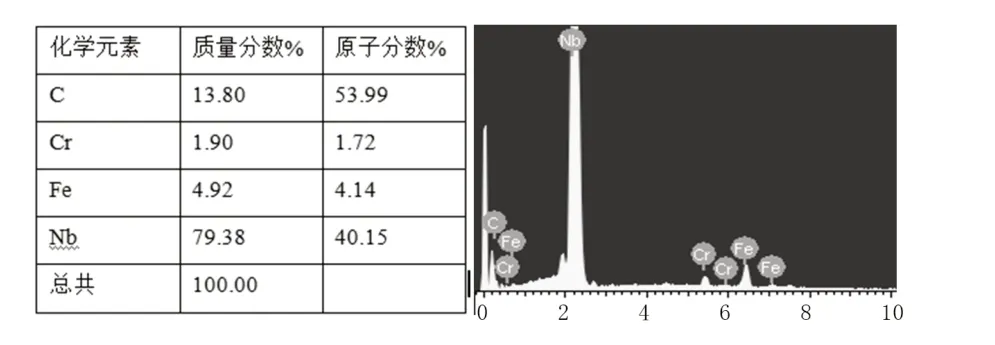

对固溶前后的材料进行电镜扫描(见图7)及对产生在晶界上的颗粒物进行能谱分析(见图8)。

图7 固溶前后电镜扫描对比

图8 晶界上的颗粒物能谱分析

能谱分析判定颗粒状组织的确为碳化物,但主要以碳化铌为主,Nb元素质量分数为79.38%,而Cr元素为1.90%,只有极少部分Cr元素和C结合。Nb元素优先和C元素结合,使不锈钢钢中Cr质量分数得到保证,阻止“贫铬”现象产生,保证不锈钢的耐腐蚀性。

2.5 试验小结

TP347H管子冷弯至R75后,弯头变形产生加工硬化,硬度值由240变大到307,材料变硬变脆,基本没有延展性,晶粒位错、变形。对R75的弯头进行热挤压至R34,组织没有明显变化,硬度值仍然达到301,热挤压由于时间较短,组织还未来得及改变。所以热挤对材料组织影响不明显。但材料在很脆的情况下挤压,容易导致开裂。第三组和第四组是对弯头加了一道固溶程序,第三组是在热挤R34后进行固溶,第四组是冷弯R75后固溶处理再进行热挤。第三组和第四组弯头外侧晶粒较第一组和第二组都有所变细,第四组最细。但第三组和第四组的温度梯度段硬度值上升,微观金相中黑色颗粒较多,分析硬度上升和产生黑色颗粒有关。黑色组织应该以碳化铌为主,其中也有少量碳化铬、碳化铁、碳化硅等,Nb元素在其中发挥着非常重要的稳定作用,TP347H弯头后进行挤压时弯管硬化造成管子开裂,通过在挤压前固溶化处理减少加工硬化,恢复材料性能。在挤压后不再出现管子开裂的情况,对挤压后的弯管进行金相和力学性能检测达到材料强度要求。

3 制定P347材质钢管φ51×5,弯管半径R34的制作工艺

根据工艺试验,最后我们选择了先进行弯管R75然后进行固溶化处理,最后进行挤压至R34,经过几台产品的试制我们对所有管头进行PT检测没有任何质量问题,很好地保证了产品的质量和生产进度,完成了制作工艺的固化。

4 结语

TP347H材料的钢管小R弯制造工艺有一定的难度,易造成材料开裂、管头报废,经过试验的工序对比,很好的解决了相关问题,取得了良好的生产效益,保证了制造出的产品符合相关技术要求和规范。