预氧化处理对Q & P钢表面组织及其失效行为的影响

牛金瑜 王 华 陈 璋 何燕霖 李 麟

(上海大学材料科学与工程学院,上海 200444)

Q & P钢是满足车身轻量化要求的理想材料,但在应用于汽车生产中时,这类钢板还需具有良好的耐蚀性。目前,提高钢板耐蚀性最经济的方法是采用连续热浸镀锌[1- 2]。为了提升强度,Q & P钢中硅、锰等合金元素含量相应增加[3],在镀锌退火过程中,这些元素很容易发生选择性氧化,在钢板表面形成连续的氧化物层,不利于锌液对钢板的润湿。此外,在受到拉伸载荷作用时,这些合金元素形成的氧化物容易在钢板表面产生微裂纹从而造成开裂[4- 6]。有资料表明[7- 9]:采用预氧化处理可还原部分氧化物,控制汽车钢板镀锌过程中表面组织的形成,提高润湿性。但目前对于高强度Q & P钢的预氧化研究并不多见,且由于难以准确表征外加应力下氧化物层的失效行为,所以无法深入探讨预氧化处理对钢表面组织形成的影响。

基于此,本文对980 MPa级Q & P钢进行连续热浸镀锌退火处理,分析不同退火工艺条件下表面氧化物层的形成,并采用聚焦离子束(FIB)撕裂Q & P钢表面,研究表面氧化物层的失效行为,从而探讨预氧化处理对高强度Q & P钢表面组织和失效行为的影响,以期为工业生产提供理论参考。

1 试验材料及方法

试验用Q & P冷轧钢板的化学成分(质量分数,%)为0.21 C- 2.34Mn- 1.59Si- 0.037Al,试样尺寸为100 mm×200 mm×1.5 mm。退火试验在Iwatani Surtec HDG型热镀锌工艺模拟机上进行,退火气氛(体积分数)为20%H2+80%N2。1号试验钢在预氧化露点为+10 ℃的条件下以30 K/s速率从室温加热到820 ℃,然后在-30 ℃露点下退火4 min,随后以20 K/s速率冷却到460 ℃保温40 s,最后冷却至室温。2号试验钢退火过程中的露点始终为-30 ℃。

退火后采用Helios 600i双束型聚焦离子束(FIB)制备透射电镜试样,然后采用JEOL JEM- 2100F场发射透射电镜(FE- TEM)分析试样表面氧化物的结构和形貌,加速电压为200 keV。

采用聚焦离子束(FIB)对1号钢进行预处理、撕裂和萃取试样。首先在试样表面沉积Pt,然后将W型机械手焊接在Pt表面,用以撕裂氧化层,捕捉裂纹尖端后,切断包含裂纹尖端的区域,从而获得表层失效位置最终试样。然后对该试样进行成分分析,并进行TEM观察。

2 试验结果

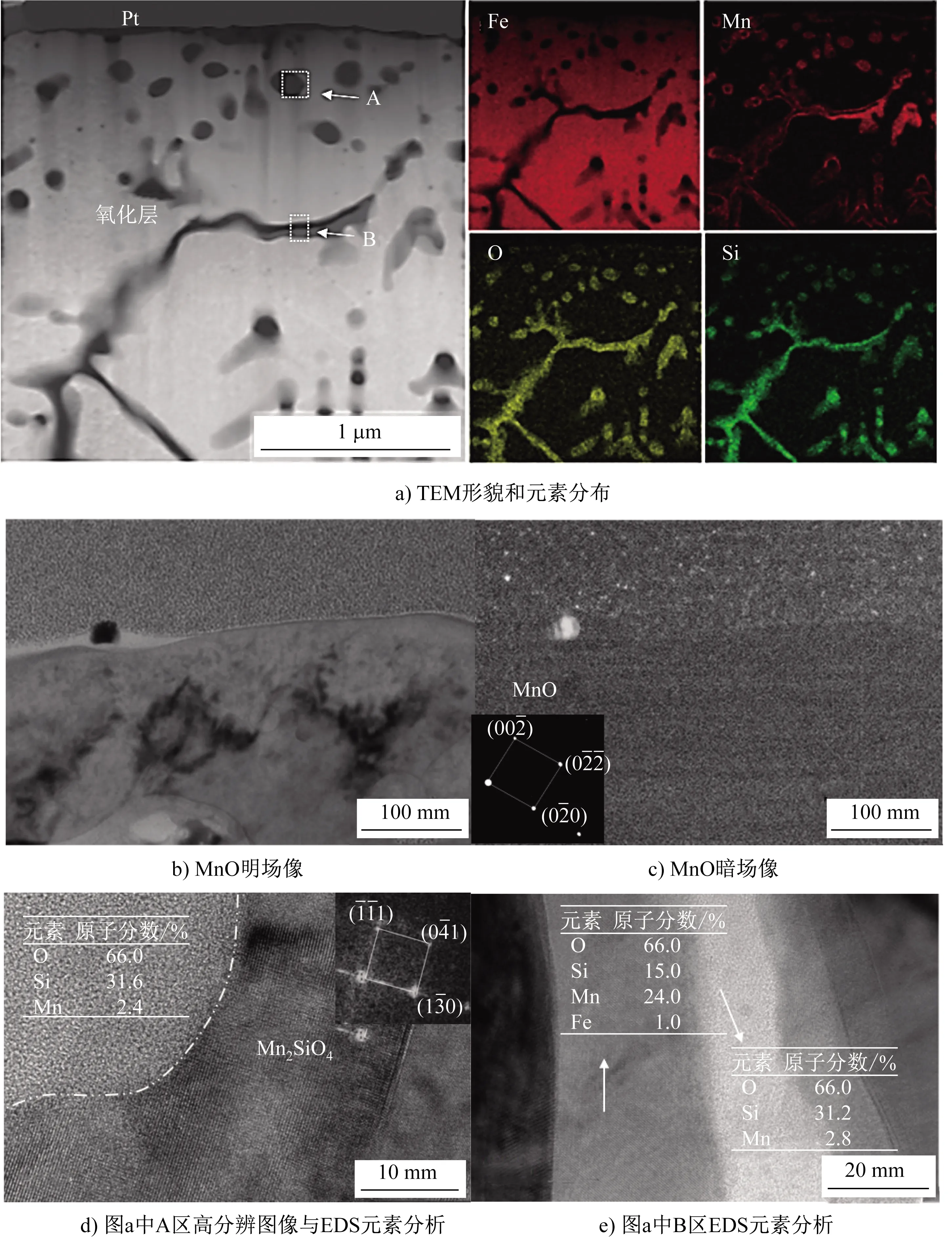

图1和图2分别为1号和2号钢的表面形貌及成分分析。从图1可以看出,经预氧化的1号钢表层可分为3部分,最外层为还原铁层,氧化层分布在还原铁层与基体之间,如图1(a)所示。结合成分与结构分析,1号钢表面氧化层主要包括颗粒状MnO(见图1(b,c)),及非晶SiO2(见图1(d,e))。氧化物层厚度约1 μm。

图1 1号钢表面组织TEM形貌及EDS元素分析Fig.1 TEM morphologies and EDS element analysis of the surface layer in the steel No.1

图2 2号钢表面组织TEM形貌及EDS元素分析Fig.2 TEM morphologies and EDS element analysis of the surface layer in the steel No.2

由图2(a)可见,未经预氧化的2号钢表面没有还原铁层,氧化物层厚度超过2 μm。氧化层中氧化物主要为颗粒状MnO(见图2(b,c)),及从表面延伸到基体中的带状非晶SiO2(见图2(e))。此外,在氧化层中还观察到Mn2SiO4分布,如图2(d)所示。

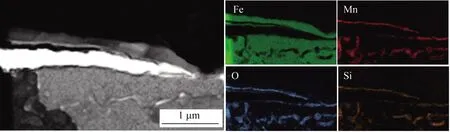

1号钢表面失效位置的TEM分析结果如图3所示。可以看出,最外层是还原铁层,裂纹周围分布有Mn和Si的氧化物,初步推断裂纹起源于还原铁层与基体之间的氧化物层。

图3 1号钢表面开裂位置的TEM分析Fig.3 TEM analysis of the surface crack location of the steel No.1

3 分析与讨论

在高温条件下,水蒸汽可以分解为氢气和氧气,在退火过程中产生氧分压使气氛具有一定的氧化能力。氧分压与选择性氧化物的种类与形貌密切相关,而连续镀锌过程中的退火温度、氢气含量和露点是决定氧分压的重要参数,它们之间满足以下关系[10- 11]:

(1)

式中:Psat(H2O)为水蒸汽饱和蒸汽压,P(H2)为气氛中的氢气分压,T为退火温度(K)。

露点(DP)与气氛中水蒸汽饱和蒸汽压有关,具体为:

lgPsat(H2O)=

(2)

由式(1)和式(2)可以得到露点与氧分压之间的对应关系,如表1所示。

表1 露点与氧分压对应关系Table 1 Oxygen partial pressures at different dew points

由表1可见,随着露点的升高,氧分压增大,气氛氧化性也增强,合金元素更容易向钢板表面扩散偏聚[12- 13]。1号钢在加热阶段的露点高于2号钢,因此,1号钢中易氧化的Si、Mn元素向表面大量偏聚,从而形成较薄的表面氧化层;2号钢的露点较低,在退火过程中表面形成的氧化层较厚,是1号钢厚度的1倍以上。此外, 1号钢在高露点加热时气氛氧化性强,表面会生成Fe的氧化物。在之后退火保温阶段被还原成Fe覆盖在钢板表面,在镀锌过程中更容易形成Fe2Al5Zn0.4抑制层,从而提高钢表面与锌液的润湿性及结合力,因此,预氧化可以改善Q & P钢的可镀性。

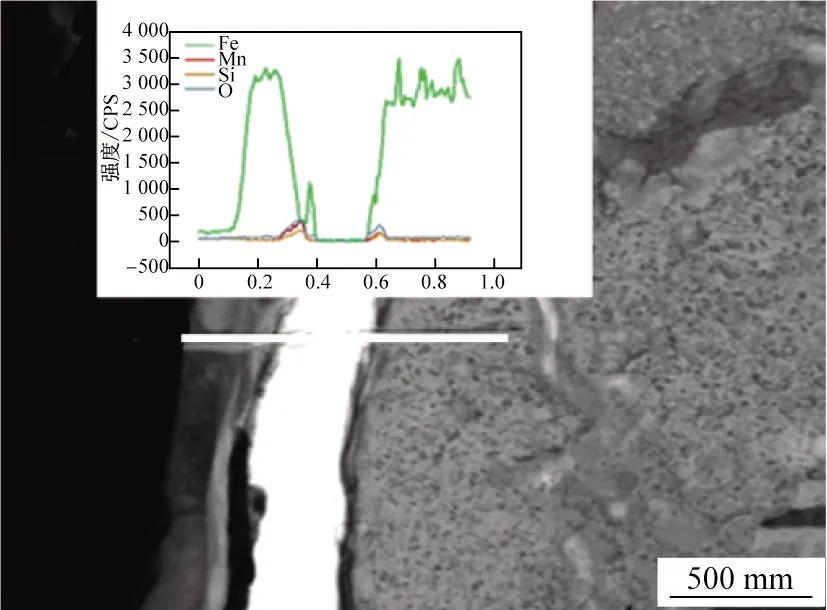

为了解预氧化对Q & P钢表面失效行为的影响,对1号钢裂纹(图3)开展进一步研究。由图4可见,裂纹区域存在Si和Mn的氧化物。由图5(a)可以看出,氧化物主要分为两类:一类是位于裂纹尖端及未开裂区域(黄圈)的MnO;另一类出现在裂纹扩展区域两侧(红圈),主要为非晶SiO2和Mn- Si- O混合氧化物,如图5(c)所示。Mn的氧化物分布在裂纹终止的位置以及未发生开裂的位置,而SiO2分布在裂纹扩展区域的两侧,可以推断出氧化层中SiO2位置更容易发生开裂,使基体与镀层分离。由此可见,虽然预氧化可以改善锌液中钢板的润湿性,但带状SiO2会加剧裂纹的横向扩展,在受到外加载荷时,容易发生开裂,造成表面层失效。

图4 裂纹两侧元素分布Fig.4 Elements distribution at two sides of the crack

图5 1号钢表面裂纹周围氧化物形貌及EDS元素分析Fig.5 Morphologies and EDS element analysis of oxides around the crack at the surface of the steel No.1

4 结论

(1)退火处理后,试验钢表面组织中出现MnO、带状非晶SiO2以及Mn- Si- O的复合氧化物,未经预氧化的钢表面氧化层较厚。

(2)经预氧化的钢,在加热阶段采用高露点,氧分压增大,可使钢中合金元素向表面富集,形成的氧化物层较薄;在退火阶段采用低露点,可使钢板表面出现还原铁层,有助于提高钢板表面润湿性。

(3)在外加载荷作用下,氧化层中SiO2位置更容易开裂,且裂纹横向扩展,导致表面层失效。