影响高层建筑用钢板抗层状撕裂性能的因素及控制工艺研究

马长文 黄乐庆 狄国标 王根矶 王彦锋 韩承良

(1.首钢集团有限公司技术研究院,北京 100043; 2.首钢京唐钢铁联合有限责任公司,河北 曹妃甸 063200)

随着钢结构的大型化,构件承受的载荷及力的传递也更加复杂。为了保证大型钢结构的安全,设计部门严格要求对钢板进行超声波探伤并满足有关标准要求[1]。此外,焊接是大型钢结构之间最主要的连接方式,有大量的T形、十字形接头,焊接应力作用在钢板厚度方向时,将以钢中非金属夹杂物为起点产生基本与钢板轧制表面平行的裂纹[2- 3]。对于高层建筑、海上石油平台、公铁两用大桥等大型钢结构,技术条件要求钢板探伤合格并具有良好的抗层状撕裂性能[4],因此需研究影响中厚板探伤及抗层状撕裂性能的因素,并制定稳定的生产工艺,为现场生产提供指导。

1 试验材料及方案

1.1 试验材料

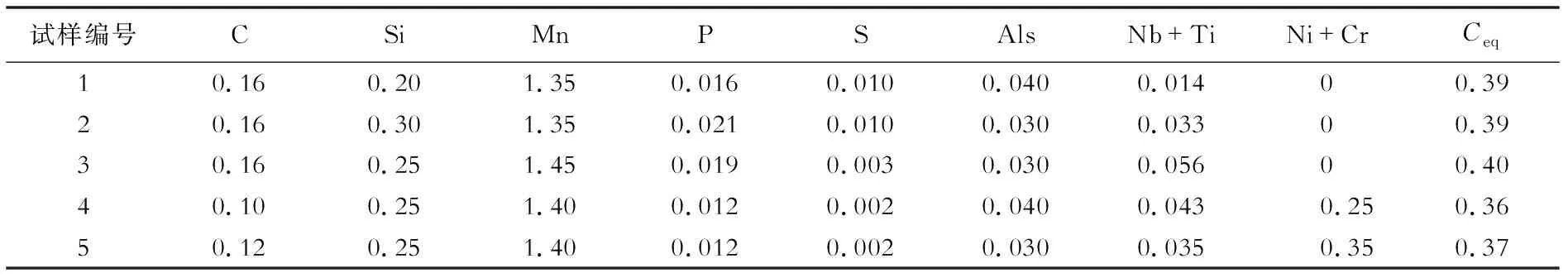

试验用材料为屈服强度345 MPa级钢板,化学成分如表1所示。

表1 试验用钢板的化学成分(质量分数)Table 1 Chemical composition of the investigated steel plate (mass fraction) %

1.2 试验方案

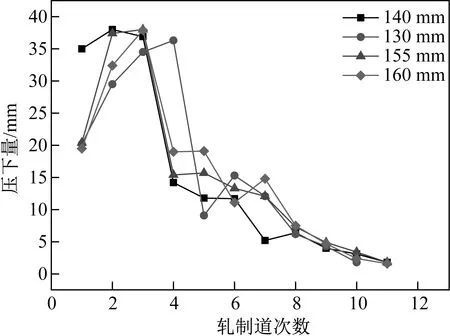

探究影响钢板探伤结果和抗层状撕裂性能的因素,试验方案设计为:(1)制备5种成分的钢板;(2)采用真空处理和未经真空处理的钢板进行试验;(3)采用300和250 mm厚的连铸坯进行试验;(4)设定的钢板压下工艺如图1所示。

图1 不同待温厚度钢板的压下工艺Fig.1 Reduction process of the steel plates with different holding thickness

钢板的轧制工艺:加热温度1 220 ℃;为促进板坯心部变形,粗轧最大道次压下量为38 mm;精轧始轧温度790 ℃,终轧温度780 ℃;目标厚度80 mm,轧后空冷,500 ℃以上缓冷坑堆冷;边部码齐,上下增加垫板及盖板,堆冷48 h以上。

对上述成分、冶炼及轧制工艺不同的钢板进行超声波探伤,同时进行厚度方向的拉伸试验,并对试样断口进行扫描电子显微镜分析。

2 试验结果

2.1 化学成分对钢板抗层状撕裂性能的影响

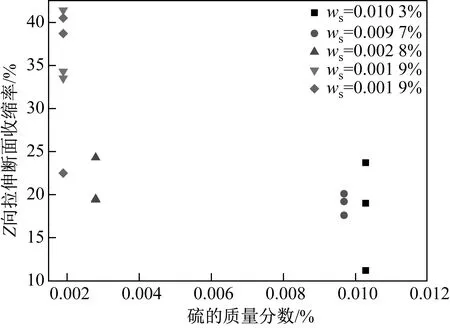

对5种不同成分的钢板进行抗层状撕裂性能检测,结果如图2所示。可见硫的质量分数≥0.002 8%的钢板的Z向断面收缩率均≤25%,硫的质量分数≤0.002 0%的钢板的Z向断面收缩率均≥35%;但硫的质量分数为0.001 9%未经真空处理的钢板的Z向断面收缩率较低,说明随着硫含量的降低,钢板的抗层状撕裂性能提高。

图2 硫含量对钢板抗层状撕裂性能的影响Fig.2 Influence of sulphur content on lamellar tearing resistance of the steel plate

对硫含量不同的钢板Z向拉伸试样的断口进行扫描电镜分析,结果如图3所示。硫的质量分数为0.010 3%和0.009 7%的试样断口有分布密集的MnS,最大尺寸分别为4.5 μm×132.0 μm和6.5 μm×61.2 μm;硫的质量分数为0.002 8%的试样断口有一定量的MnS,最大尺寸为10.6 μm×45.9 μm;硫的质量分数为0.001 9%的试样断口有少量MnS,最大尺寸为5.0 μm×30.0 μm。说明随着硫含量的降低,Z向拉伸试样的断口MnS数量减少,尺寸减小。

图3 硫含量不同的Z向拉伸试样断口的微观形貌Fig.3 Micrographs of fracture of Z- direction tensile specimens with different sulphur contents

2.2 真空处理对钢板探伤及抗层状撕裂性能的影响

对经真空处理的钢板进行超声波探伤,结果均符合GB/T 2970—2016《厚钢板超声检测方法》中II级要求;而未经真空处理的钢板,钢板中部探伤结果满足标准要求,但头部和尾部出现了超过标准要求的大尺寸缺陷。其原因为:钢板头、尾处堆冷效果较差,[H]难以扩散,从而产生氢致裂纹,导致钢板探伤不合格。真空处理可有效提高钢板探伤的合格率,而未经真空处理的钢板则可通过严格控制缓冷工艺使钢板达到探伤要求。

对同一块钢板探伤不合格和合格的部位进行Z向拉伸试验,结果如图4(a)所示。进一步对探伤不合格试样进行超声波探伤,确定其缺陷波高后,对该部位进行Z向拉伸试验,结果如图4(b)所示。结果表明:探伤合格试样的Z向断面收缩率仅1组数值有波动,其余均在65%以上;而探伤不合格试样的Z向断面收缩率≤15%。随着探伤缺陷波高的增加,Z向断面收缩率降低。因此钢板探伤合格是确保其具有较好的抗层状撕裂性能的前提。

图4 钢板探伤结果(a)和缺陷波高(b)与其抗层状撕裂性能的关系Fig.4 Relation of flaw detection results (a) and wave height of defect(b) to lamellar tearing resistance for the steel plates

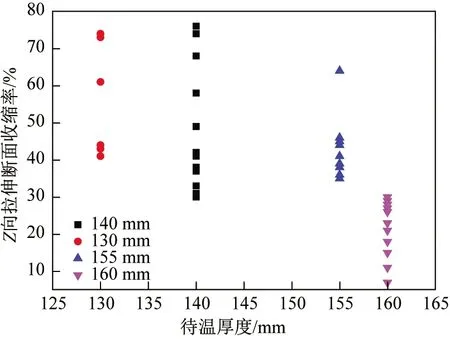

2.3 压下工艺对钢板抗层状撕裂性能的影响

未再结晶区始轧厚度即待温厚度对钢板抗层状撕裂性能的影响如图5所示。钢板待温厚度为160 mm时,其Z向断面收缩率≤30%;钢板待温厚度为130 mm时,其Z向断面收缩率≥40%,也即随着待温厚度的减小,钢板Z向性能有一定程度的改善。这是由于随着待温厚度的减小,粗轧大压下道次的增加及粗轧末道次压下率的提高,促进了钢板心部的变形,有利于连铸缺陷的轧合,从而提高了钢板的抗层状撕裂性能。

图5 钢板抗层状撕裂性能与待温厚度的关系Fig.5 Relation of holding thickness of the steel plate to its lamellar tearing resistance

2.4 压缩比对钢板抗层状撕裂性能的影响

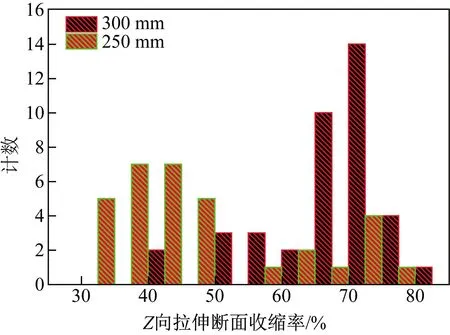

对采用厚度为300 和250 mm连铸坯生产的80 mm厚钢板的抗层状撕裂性能数据进行了统计,以研究压缩比对钢板抗层状撕裂性能的影响,结果如图6所示。由图6可知,采用压缩比为3.7的300 mm连铸坯生产的钢板,其Z向断面收缩率平均为66.5%,用压缩比为3.1的250 mm连铸坯生产的钢板,其Z向断面收缩率平均为47.3%,即随着压缩比的增大,钢板的抗层状撕裂性能改善。

图6 压缩比与钢板抗层状撕裂性能之间的关系Fig.6 Relationship between compression ratio and lamellar tearing resistance for the steel plate

3 讨论及分析

相关研究表明:钢板的探伤缺陷多出现在钢板1/2厚度处[5],钢板中的夹杂物通常为硫化锰[6]。其原因是钢板在连铸过程中会产生中心偏析、中间裂纹、夹杂物等缺陷[7],同时钢中的氢致裂纹是引起钢板探伤不合格的主要原因[8]。

3.1 裂纹形成机制及预防措施

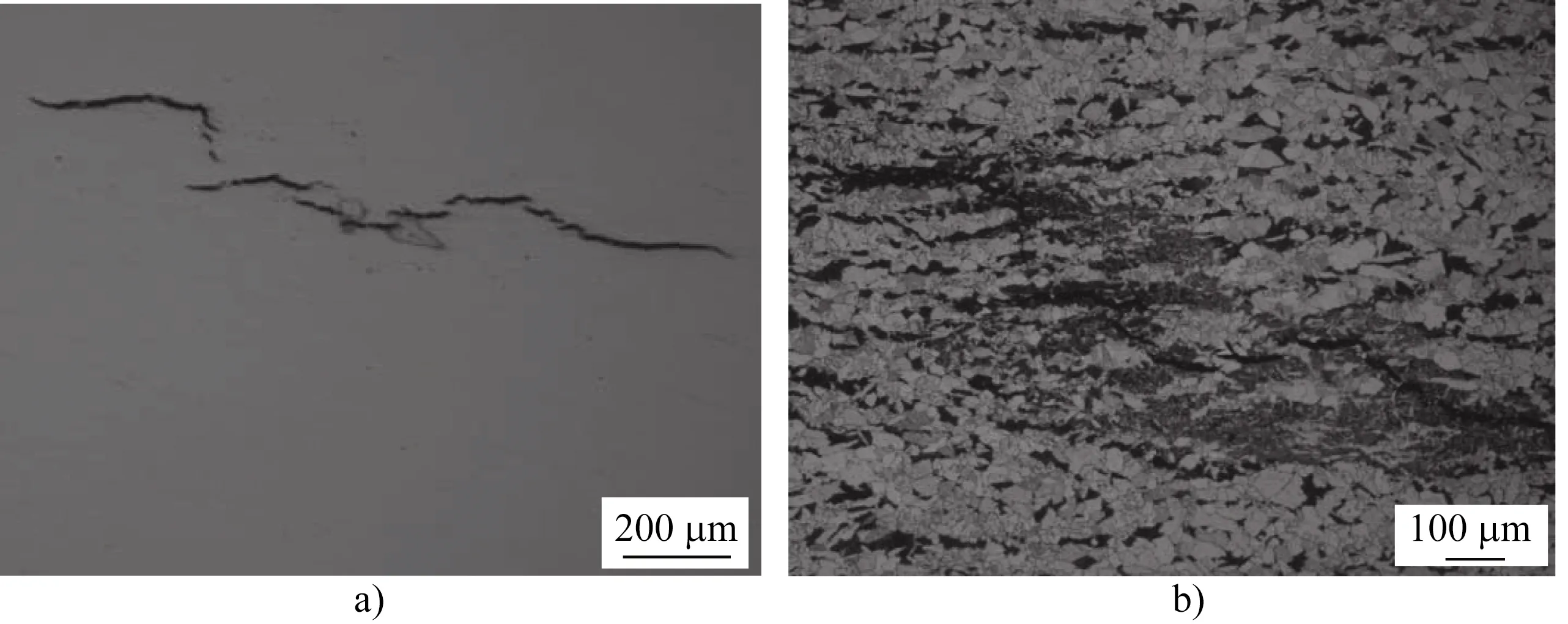

超声波探伤表明缺陷位于钢板的心部。对缺陷所在部位进行金相检验,结果如图7所示。可见钢板心部裂纹处有一定量的贝氏体,且裂纹沿贝氏和珠光体扩展。

图7 钢板中裂纹(a)和裂纹附近的显微组织(b)Fig.7 Cracks(a) and microstructure near them(b) in the steel plate

在铸坯凝固过程中,C、Mn、S元素将产生中心偏析;轧后钢板冷却过程中,由于中心偏析元素C、Mn的富集导致其淬透性提高,钢板心部发生贝氏体转变,贝氏体是非平衡态组织,转变过程中产生了较大的组织应力;钢板心部变形不充分,可能存在少量未轧合的缩松及缩孔等缺陷,且MnS等夹杂物在心部富集,作为氢陷阱降低了氢原子的扩散系数,阻碍了氢原子的传输[9]。随着温度的降低,氢在钢中的溶解度降低并向外扩散。但温度低于200 ℃时,氢原子难以有效扩散,在氢陷阱处结合形成氢分子,体积迅速扩大,使微孔隙中产生巨大内应力,外加贝氏体转变的组织应力,导致钢板产生裂纹。随后裂纹沿阻力较小的贝氏体及珠光体扩展,最终使钢板的探伤结果不符合要求。

为了提高钢板的探伤合格率,采取工艺措施为:进行真空处理以降低钢坯中的氢含量,同时采用钢坯围挡缓冷及轧后入缓冷坑缓冷的工艺,促使钢中氢逸出;促进钢中疏松缩孔等缺陷的轧合以减少氢陷阱的数量;通过提高压缩比、粗轧大压下道次及压下率,以轧合铸件心部缺陷。

3.2 层状撕裂形成机制及控制工艺

Z向拉伸试样的断口分析表明,MnS的数量及尺寸对钢板的抗层状撕裂性能有重要影响。随着硫含量的提高,钢板MnS夹杂物的数量及尺寸增加,而且MnS为塑性夹杂物,在轧制过程中沿轧制方向被拉长,因此断口的MnS为纺锤形。当钢板受到厚度方向的拉力时,在MnS末端产生应力集中,裂纹沿MnS所在平面扩展,并通过剪切壁与其他平面的裂纹连接,从而产生层状撕裂[10]。因此,为使钢板具有较好的抗层状撕裂性能,需严格控制钢板的硫含量;为确保其Z向断面收缩率≥35%,钢板中硫的质量分数应控制在0.002%以下。

对于未经真空处理的250 mm厚钢坯,采用围挡堆冷、优化待温厚度以及严格的缓冷工艺,成功生产了80 mm厚钢板,其探伤结果符合GB/T 2970—2016中II级要求,抗层状撕裂性能满足Z35级别要求。

4 结论

(1)探伤缺陷位于钢板心部,是连铸未轧合缺陷、偏析、夹杂物及氢富集共同作用的结果,氢压及组织应力导致裂纹产生,并沿偏析产生的贝氏体扩展。

(2)探伤合格是保证钢板具有良好抗层状撕裂性能的前提,成分设计、真空处理、压缩比、压下工艺及缓冷工艺均影响钢板的质量;降低硫含量可使MnS的数量减少和尺寸减小,采用真空处理及缓冷工艺可降低钢板中氢含量,提高压缩比及大压下工艺能促进连铸缺陷的轧合,从而确保钢板的抗层状撕裂性能符合要求。

(3)未经真空处理、压缩比为3.1的钢坯,采用堆冷、待温厚度控制在130 mm及缓冷坑缓冷的工艺,可使80 mm厚钢板达到国标II级探伤及抗层状撕裂性能Z35级别要求。