智能脱粉机组在煤泥减量化上的应用

乐 岩,郭金鑫

(1.太原正越工程设计有限公司,山西 太原 030001;2.山西安煤矿业设计工程有限公司,山西 太原 030006)

根据我国煤炭使用情况,动力煤均以发热量为计价指标,全粒级洗选虽然能够提高最终产品的品质,但是在经济效益上并不是最优的方案[1]。进年来,部分动力煤选煤厂实行了脱粉入洗,通过脱粉入洗,在减少煤泥产率、提高产品回收率的同时,提高了系统通过能力、降低了煤泥水负荷,减少了外水混入对动力煤发热量的影响[2-4]。本文主要探讨交叉筛在脱粉工艺的应用优势以及智能脱粉机组解决方案。

1 选煤厂脱粉入洗的意义

1.1 煤泥减量化

国家能源局关于促进低热值煤发电产业健康发展的通知中指出:“我国每年产生可用于发电的煤矸石、煤泥、洗中煤等低热值煤资源3亿t以上,而已建成的低热值煤发电机组,每年仅可消耗低热值煤资源1亿多t,尚有大量现有和每年新增的2亿t未得到合理有效利用”。面对如此严峻的形式,除了加大低热值煤利用,减少低热值煤的产量也是势在必行,选煤厂通过预先脱粉入洗,可以大幅降低煤泥产率,是煤泥减量化的重要手段之一。以寺河矿选煤厂为例,该选煤厂每生产4 000 t末煤,要产生550 t煤泥,增加预先脱粉工艺后,每生产4 000 t末煤仅产生250 t煤泥,降幅达54.5%,煤泥产量降幅明显[5]。

1.2 提高产品产量

随着机械化开采的普及,煤炭过粉碎现象普遍存在,尤其是细物料的灰分普遍低于原煤灰分,选煤厂预先脱粉工艺环节中,预先脱出的粉煤由于低灰分、低水分,发热量可以达到或略低于产品要求,因此,此部分可以考虑直接掺入产品煤中,提高最终产品产量,增加产品销售的收入。以寺河矿选煤厂为例,每年生产150万t末煤,则可减少煤泥量11.25万t,这部分煤泥转化为末煤产品。煤泥价格80元/t,末煤价格550元/t,将煤泥转化为末煤每年可增加收入5 287.5万元[5]。

1.3 降低生产成本

采用脱粉入洗后,大幅降低煤泥水系统生产负荷,同时吨煤水耗、电耗、药剂消耗量均有不同程度的降低[6],减少了选煤厂日常生产成本[6]。

1.4 提高分选效率

选煤厂采用脱粉工艺后,由于进入系统的细物料减少,降低了有效分选粒度范围,提高了分选精度,使得分选设备分选效率进一步得到提升[6]。

2 交叉筛在脱粉工艺的应用

煤炭中的细、湿、粘物料在筛分过程中存在物料团聚现象,使得8 mm以下细粒级干法筛分一直是一项技术难题,随着近年来设备技术革新,选煤筛分设备不断升级,高效干法深度筛分技术有了长足的进步,最小分级粒度可达3 mm[7],市场上出现了多种多样的筛分设备,如:博后筛、弛张筛、交叉筛等,本文主要对交叉筛进行探讨。

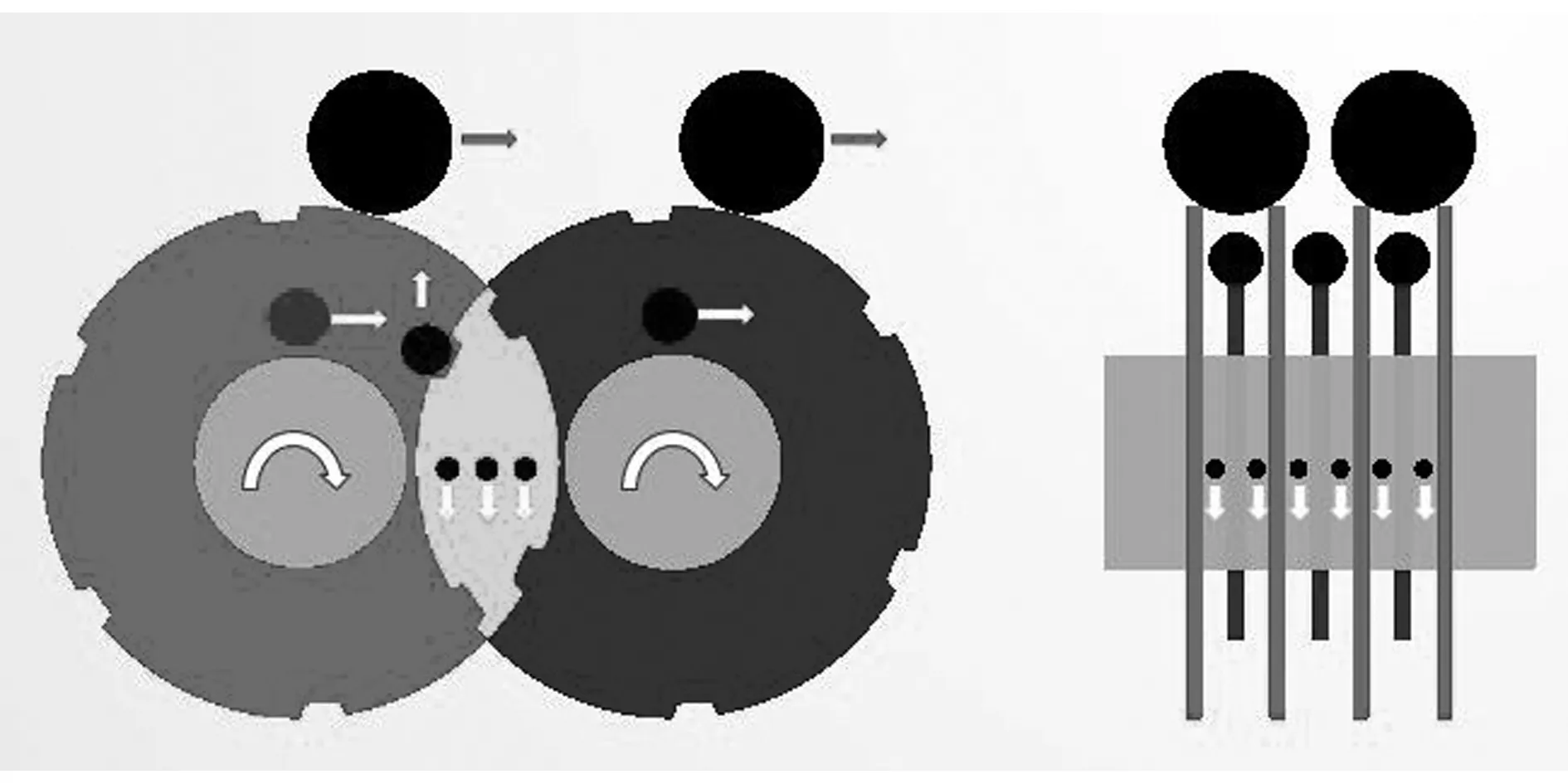

2.1 交叉筛的筛分原理

如图1所示,交叉筛采用类似滚轴筛筛体结构,筛体不振动,筛面由多组同向旋转的筛轴组成,每根筛轴安装若干等距筛片(筛片数量取决于筛宽),相邻筛轴上的筛片相互交叉排列,形成“动态筛孔”;物料在筛面滚动过程中不断分层,小颗粒下移,大颗粒向前滚动;小颗粒长时间接触筛孔,通过相邻筛片的“手搓式”作用完成强制透筛,大颗粒滚动中不断冲击、打散团聚颗粒,并自动清理粘附在筛片上的细微颗粒,达到“自清理”目的;筛轴下设有刮泥板,清理剩余粘颗粒。筛分过程始终保持筛孔通透,完成“不堵、不粘、不卡料”的筛分作业[8-9]。

图1 交叉筛筛分原理示意

2.2 交叉筛的优势

在增加脱粉工艺时,采用何种设备,如何布置脱粉设备,需要考虑的因素很多,包括处理能力、筛分效率、占地空间、载荷及环保性能等,本文采用相同处理能力,相同筛孔的弛张筛与交叉筛进行比较,具体设备参数见表1。

从表1中看出,在筛分效率、载荷、设备密封性、设备尺寸等方面,交叉筛有明显的优势,特别在大部分已建成的选煤厂中,空间受限,土建结构承载力有限,最终无法安装弛张筛,而交叉筛占用空间较小,土建改造量小,从经济性和可操作性上,这种情况交叉筛尤为适合;在新建的选煤厂中考虑脱粉工艺时,交叉筛占用空间小,载荷小,可以更好地降低基建投资。综上,无论是改造选煤厂,还是新建选煤厂,交叉筛优势更大,效果更好。

表1 弛张筛与交叉筛对比(相同处理能力、相同筛孔)

2.3 交叉筛的不足

矿井井下煤层条件千变万化,开采出来的原煤煤质波动较大,这时候脱粉工艺需要根据煤质波动调整脱粉粒度或脱粉量,采用弛张筛进行脱粉的工艺,现场会准备不同筛孔的筛板,通过对筛板的更换调整脱粉粒度或脱粉量,从而应对煤质的波动,采用交叉筛进行脱粉也可以通过调整交叉筛筛缝达到调整脱粉粒度及脱粉量的目的,但是受限于交叉筛的结构,使得调整交叉筛筛缝较为困难,如果煤质波动频率较大,频繁调整筛缝是不现实的,即使是弛张筛频繁更换筛板,难度也是不小的,所以需要一种更灵活、更便捷的方式来达到调整脱粉粒度及脱粉量的目的。

3 智能脱粉机组工作原理

3.1 智能脱粉机组的筛分模型

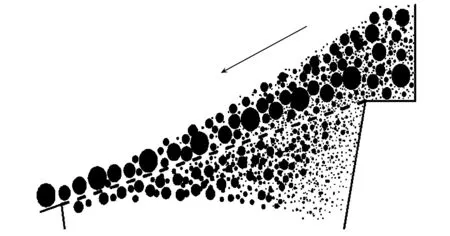

从图2交叉筛分级模型中看出,物料透筛过程中,前段以细物料居多,后段以粗物料居多,一般情况下,前段细物料灰分较低,发热量较高,后段粗物料灰分较高,发热量较低,智能脱粉机组根据筛下物料分布情况,控制筛下物料走向,实现智能控制脱粉量。

图2 交叉筛分级模型

3.2 智能脱粉机组的构成

交叉筛智能脱粉机组是一种灵活、便捷、在线智能脱粉的设备,是由交叉筛、刮板输送机、刮板输送机配套闸门、智能脱粉控制系统以及设备相应软件组成(如图3)。

图3 智能脱粉机组的结构示意

3.3 交叉筛智能脱粉机组的智能化控制原理

如图4所示,交叉筛智能脱粉机组配套的软件有设备监控软件、系统监控软件、脱粉量优化软件及产品优化软件,通过现场皮带秤及灰分仪在线监测,进行数据分析,根据产品灰分、粉煤灰分反馈,智能控制脱粉量,与洗选密控系统智能联动,实现产率最大化和智能化、全自动无人值守。

图4 交叉筛智能脱粉机组的控制系统及功能模块

4 智能脱粉机组的应用案例

山西西易煤矿近年来由于井下原煤煤质变化,末煤占比加大,大量末煤进入生产系统,使得煤泥水处理的困难程度不断加大。选煤厂只能通过降低小时入洗能力维持生产,导致选煤厂生产长期不正常,各项指标超标严重[6],并且本矿粉煤量大,且灰分低,可以直接销售。综合考虑后,在筛分车间增加了脱粉工艺,采用智能脱粉机组,交叉筛筛孔为8 mm,实时在线调整脱粉量,实现了在线智能脱粉。改造后的脱粉工艺流程见图5。

γ—产率,%;Ad—灰分,%;Mt—水分,%图5脱粉工艺流程

改造后,系统小时带煤量由原来的650 t/h,提高到800 t/h,煤泥水各项指标正常,原煤中27.12%的粉煤直接做为产品销售,其发热量如下:

Qnet,ar=7871-90Ad-68Mt(朔州、雁北地区煤炭低位发热量估算回归方程)[10]

Qnet,ar=7871-90×26.40-68×7=5019(kJ/kg),满足产品发热量要求,同时根据用户终端的要求,脱粉量在线实时调节,与洗选密控系统智能联动,企业可灵活调整产品发热量,保障末煤产品指标稳定的同时为企业带来了良好的收益。

5 结 语

选煤厂智能化发展一直是国家大力推广的,各种各样的选煤厂智能化设备不断涌现出来,交叉筛智能脱粉机组弥补了智能脱粉的空白,智能脱粉机组使得脱粉工艺更加灵活,解决了煤质波动对末煤产品影响的因素,稳定了产品质量,为企业创造了经济效益,同时智能脱粉也有益于选煤厂智能化建设。