芯片结-环境热阻DOE参数化性能研究

黄 卫,史 杰,张振越,杨中磊,蒋 涵,朱思雄

(中微高科电子有限公司,江苏无锡 214035)

1 引言

集成电路封装指芯片与外置的框架或者基板固连,进而装配成可用于实现一定功能作用的完整系统,封装技术可大致分为陶瓷封装、塑料封装和晶圆级封装。随着全球以电子计算机为核心的信息时代的高速发展,业界对芯片的性能也提出了更高的要求,高性能、高可靠、小型化的特点已成为芯片未来发展的主流方向[1]。陶瓷封装作为高可靠性封装的重要形式之一能够为芯片提供良好的气密性保护,其主要原因在于陶瓷材料在热、机械、电等方面具有较高的稳定性[2]。作为电子器件的承载基板,业界已研发出多种陶瓷材料及其用于封装的技术。

芯片的结-环境热阻作为衡量芯片散热性能的重要参数之一,封装技术的选用和封装材料的选择对热阻系数具有非常大的影响[3]。本文对上部引出的陶瓷四边扁平封装(CQFP-U)芯片进行研究,在确保测试器件热阻测试结果与建模仿真结果相一致的准确条件下,探究不同尺寸的PCB板、热沉的不同材料以及不同导电胶材料对芯片结点与环境之间热阻Rja的影响。

2 芯片结-环境热阻测试

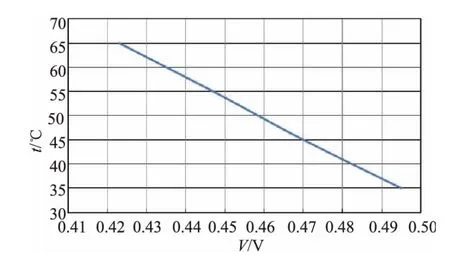

测试芯片的尺寸为3.54 mm×3.84 mm,芯片的厚度为0.2 mm,PCB板的尺寸为114.3 mm×103 mm,厚度为1.6 mm。在进行热阻测试时,芯片的加热电流为2 A,测试电流为1 mA。芯片在进行热阻测试时,将PCB板上的引入端(VCC)及引出端(GND)反接,从而构成温敏二极管电路,并使二极管正向压降作为温敏参数。图1为测试电路温敏系数(K)测试拟合曲线,测得K为-2.412 mV/℃。

图1 K系数测试拟合曲线

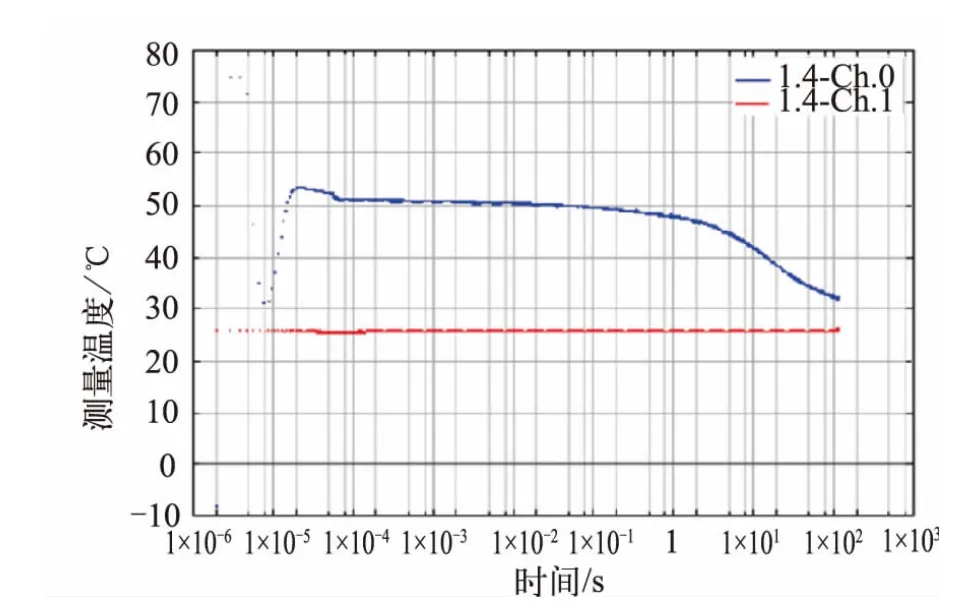

芯片与PCB通过位于芯片上部的引脚实现线路互联,位于热沉的底部PCB板上密排着9×9的通孔,其主要作用是将芯片在通入2 A时的电流所产生的热量通过热传导的方式传递到PCB板上进行散热。由于PCB板沿着径向方向上的热导率远远高于轴向上的热传导,芯片产生的热量传到通孔,并由通孔将热量传递到PCB板,这有利于将芯片产生的热量通过PCB板与环境进行对流换热[4],从而将芯片的温度维持在适当的范围之内。图2所示为热阻测试的结构函数曲线及热阻处理结果。

图2 Rja热阻测试结构函数曲线及热阻处理结果

芯片的结-环境热阻为芯片结点到环境的热阻大小,其计算公式见式(1):

Rja为芯片结点到环境的热阻,单位℃/W;tj为芯片的结点温度,单位℃;ta为环境温度,单位℃;P为芯片的功率,单位W。

根据热阻计算公式和热阻测试曲线,芯片进行热阻测试时,通入电流为2 A时芯片所产生的功率为4.668 W,芯片测试的结-环境热阻为6.32℃/W。

3 结-环境热阻仿真分析

3.1 仿真模型相关参数

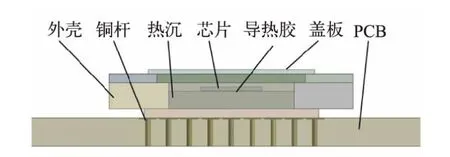

在建立仿真模型时,根据JESD51-5要求规范,实际情况中用于实现将芯片产生的热量导入PCB板的镀金属通孔用金属板和金属圆柱代替。金属板与金属圆柱相连嵌入PCB板内,二者厚度之和与PCB板一致。图3为CQFP-U型陶瓷封装芯片结构图。

图3 CQFP-U型陶瓷封装芯片结构图

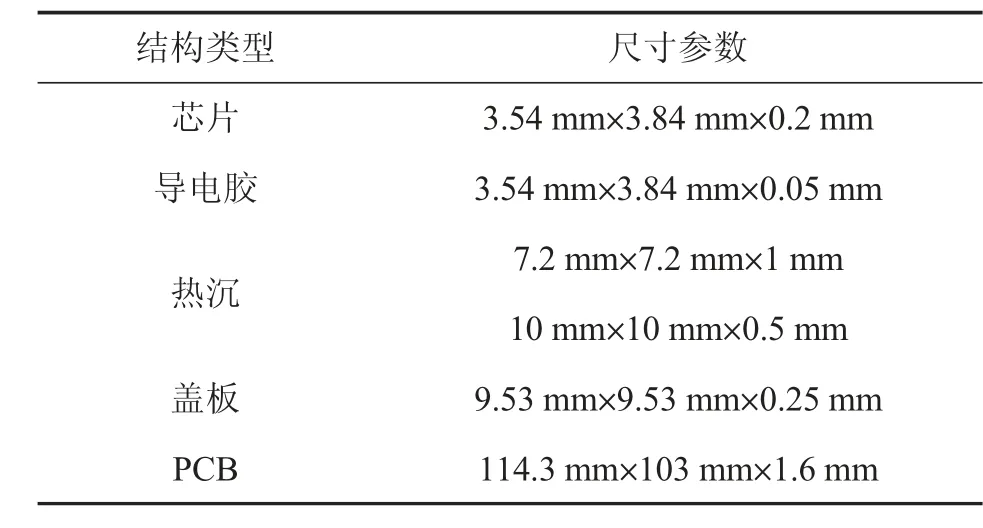

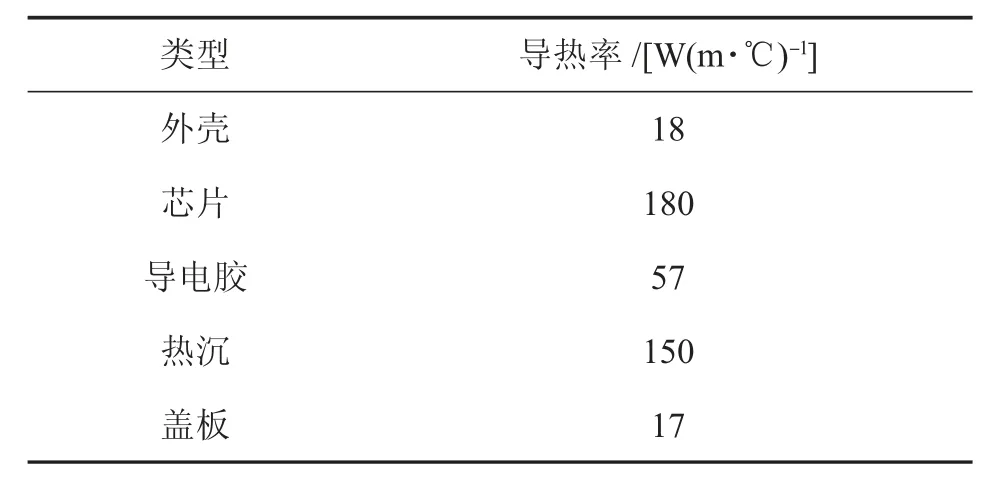

根据CQFP-U型芯片的设计标准,仿真模型的尺寸参数和材料的热属性如表1、2所示。表1为CQFP-U型陶瓷封装芯片的尺寸参数,表2为CQFP-U型陶瓷封装芯片材料的热导率。

表1 CQFP-U型陶瓷封装芯片的尺寸参数

表2 CQFP-U型陶瓷封装芯片材料的热导率

3.2 热阻仿真边界条件

芯片结-环境仿真需要考虑实际测试与软件模拟环境的拟合度,从而使仿真模拟的边界条件与实际情况紧密贴合,保证仿真结果的准确性。

芯片在进行结-环境热阻测试时是置于密闭的箱体内部,芯片与空气发生自然热对流的同时也向空气中辐射热量,设置空气的温度为25℃。根据热阻测试的数据,芯片通入2 A电流发热功率为4.668 W,该数值在仿真中被设定为芯片的热载功率。

3.3 热阻仿真结果

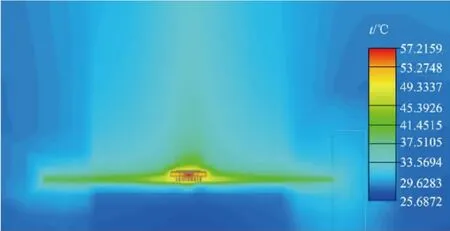

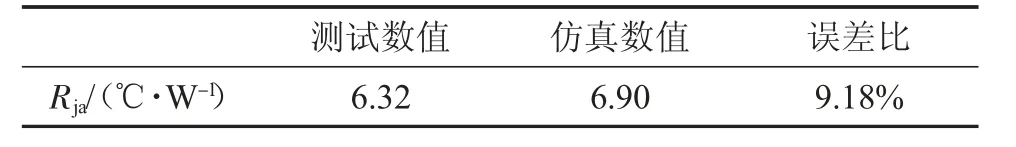

热量的传递通过导热、对流和辐射进行换热,结-环境热阻仿真时,芯片是唯一的发热热源。热量主要经导电胶传递到热沉上,热沉与PCB板之间的金属平板圆柱将热量导入PCB板并在其内部沿着径向传导,由于PCB板与空气具有较大的接触面进行热量交换,有利于维持整个电路的热量平衡[5];芯片框架和盖板与空气接触的面积较小,少量的热量会通过外壳与空气进行对流换热;此外,芯片也会向空气中辐射少量热量。图4为CQFP-U型陶瓷封装结-环境热阻仿真云图,表3为CQFP-U型陶瓷封装结-环境热阻测试与仿真对比。

图4 CQFP-U型陶瓷封装结-环境热阻仿真云图

根据图5的结-环境热阻仿真结果可知,当环境温度为25℃、芯片发热功率为4.668 W时,芯片的结温为57.22℃,结环境热阻数值为6.9℃·W-1。

表3 CQFP-U型陶瓷封装结-环境热阻测试与仿真对比

根据结-环境热阻测试与仿真分析数值的对比,其误差在10%以内,该种仿真分析方法所得到的结果具有一定的准确性。

4 CQFP-U型芯片的结-环境热阻分析

芯片所产生的热量主要的散热方式是通过底部的热沉传递到PCB板上,因此,研究导电胶、热沉和PCB板尺寸对热阻的影响尤为重要。

4.1 导电胶材料

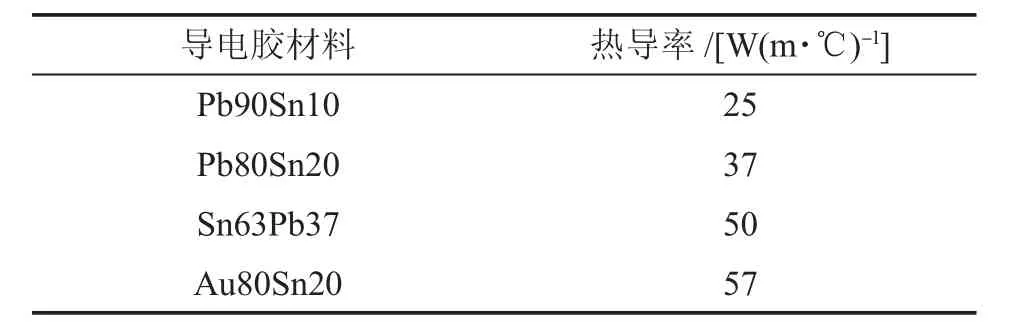

导电胶的作用除了将芯片粘贴在热沉上[6],芯片产生的热量通过导电胶并以热传导的方式传递到热沉,其材料粘结强度的选择对芯片封装的可靠性具有很大的影响[7]。本文只考虑导电胶材料的热导率对芯片的结-环境热阻的影响,忽略其粘结强度、固化温度等因素造成芯片结构强度和翘曲的变化。表4为4种不同材料的热导率大小。

表4 导热胶材料的热导率

4.2 热沉材料

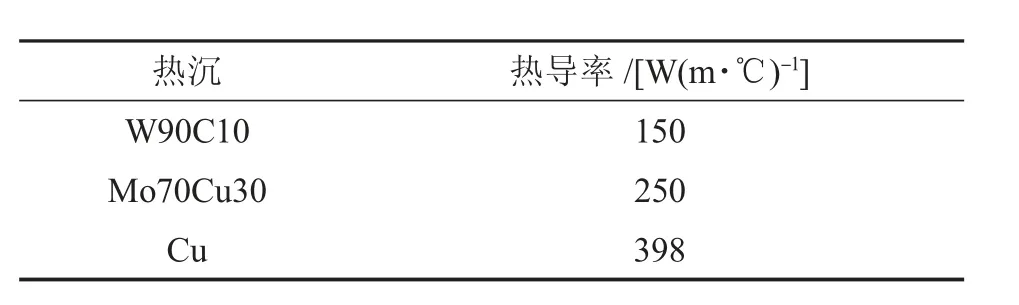

芯片内部热沉可以有效降低芯片的结-环境热阻数值,其主要原因是热沉材料的热导率高,热沉与PCB板接触面积的增加能够将芯片产生的热量导入PCB板,维持整个芯片内部的能量平衡。表5为3种材料热沉的热导率。

表5 热沉材料的热导率

4.3 PCB板尺寸

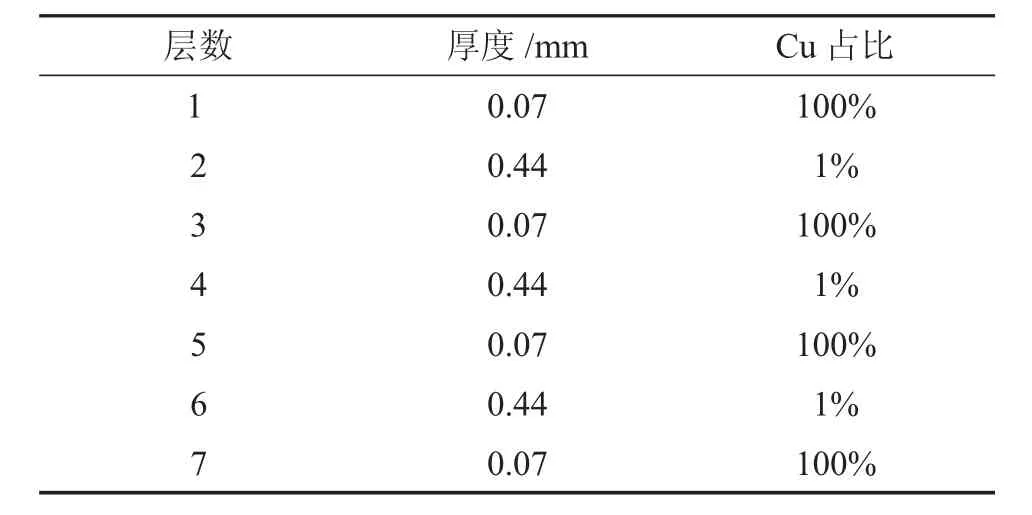

参照JESD51-7标准,PCB板的标准尺寸有114.3 mm×76.2 mm和114.3 mm×101.6 mm两种类型,用于热阻测试器件的PCB板的尺寸为114.3 mm×103 mm,属于非标准化设计类型。仿真分析研究PCB尺寸对芯片结-环境热阻的影响时,内部材料层与厚度如表6所示。

表6 PCB板材料层与厚度

4.4 参数化仿真结果

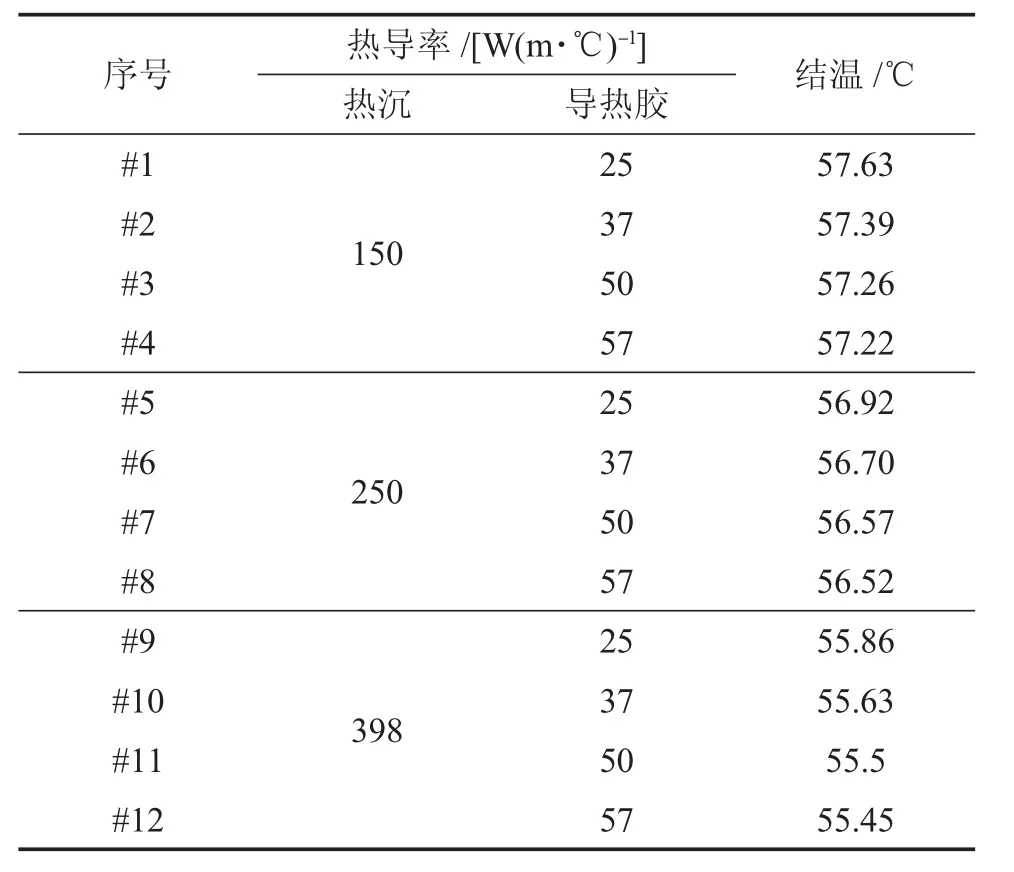

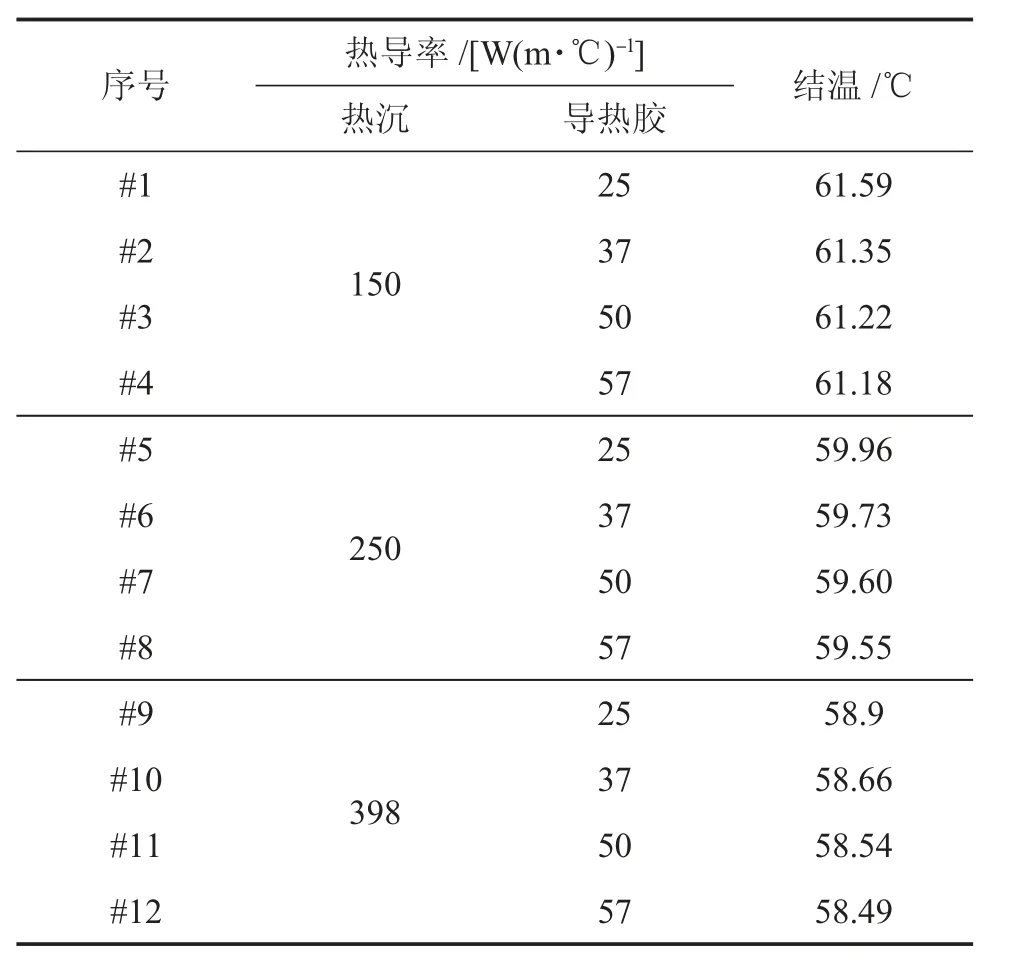

材料的热导率直接影响芯片的热阻大小,作为芯片散热的主要路径,芯片产生的热量通过导电胶、热沉传递到PCB板,并在PCB板上与空气进行对流换热,维持热量的平衡。对多种导电胶的材料热导率、热沉的材料热导率以及PCB板的尺寸组合进行仿真分析,研究其对芯片热阻的影响大小,有利于优化芯片的热阻数值。表7为PCB板尺寸为114.3 mm×103 mm×1.6 mm芯片结温仿真的记录表,表8为PCB板尺寸为114.3 mm×76.2 mm×1.6 mm芯片结温仿真记录表。

表7、8分别为2种不同尺寸的PCB板,选用热沉材料热导率分别为150 W/(m·℃)、250 W/(m·℃)和398 W/(m·℃),对应4种不同导电胶热导率的芯片仿真结温数据。从表7、8中可以看出,当PCB板的尺寸一定时,随着热沉与导电胶材料热导率的增加,芯片的结温逐渐降低,此外,热沉与导电胶材料热导率低于PCB板尺寸变化对芯片结温的影响。

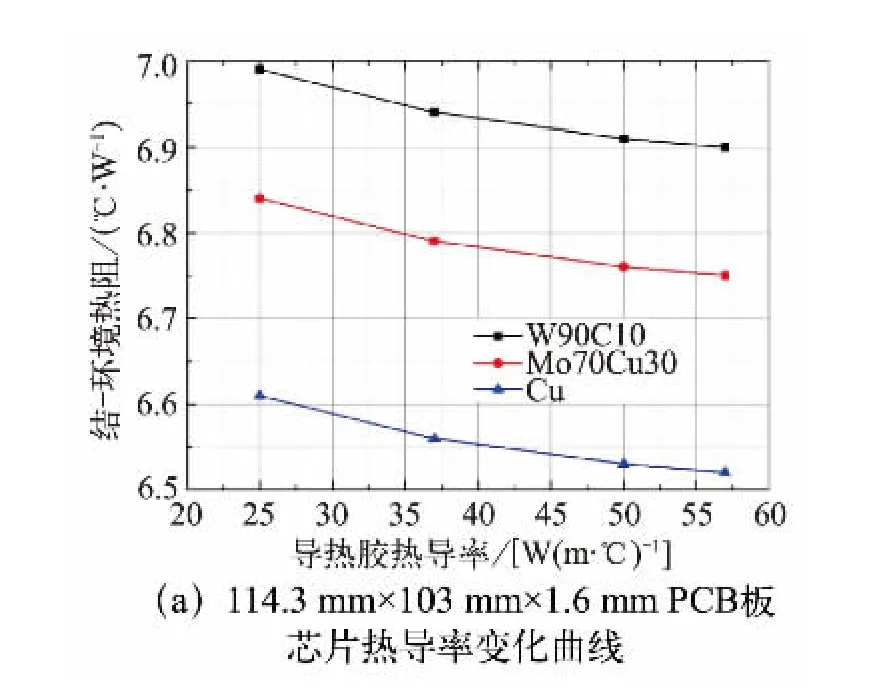

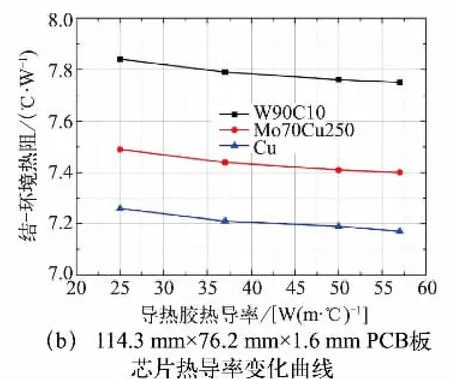

仿真分析的环境设置为25℃,图5(a)、(b)分别为114.3 mm×103 mm×1.6 mm和114.3 mm×76.2 mm×1.6 mm 2种PCB板尺寸芯片的结-环境热阻随着热沉与导电胶材料热导率变化的曲线图。

表7 PCB板尺寸为114.3 mm×103 mm×1.6 mm芯片仿真结果记录表

表8 PCB板尺寸为114.3 mm×76.2 mm×1.6 mm芯片仿真结果记录表

图5 芯片热阻变化曲线

仿真分析结果表明,当PCB板的尺寸不变时,随着热沉与导热胶材料热导率的增大,CQFP-U型芯片的结-环境热阻逐渐降低。当PCB板的尺寸、热沉的材料不变时,导热胶4种材料热导率选用导致热阻的变化量约为0.1℃/W左右;当PCB板尺寸与导热胶材料不变时,热沉材料的热导率导致芯片热阻的变化量为0.58℃/W;当热沉与导热胶的材料不变时,2种PCB板尺寸的变化所导致的芯片热阻变化量为0.85℃/W。

5 结论

通过仿真与试验的结果对比,验证了分析方法的准确性,并对PCB板尺寸变化、热沉热导率和导热胶材料的热导率变化对芯片结-环境热阻的影响进行了分析研究。针对CQFP-U型芯片,PCB板尺寸的变化对芯片热阻的影响较高,热沉材料对热阻的影响高于导热胶材料。