先进控制技术在马来酸酐生产过程中的应用

夏佳佳,杨效军,李 剑,杨如惠,陈明宇,郑 鑫

(中国石化仪征化纤有限责任公司BDO部,江苏仪征 211900)

马来酸酐又称顺丁烯二酸酐,简称顺酐,是重要的有机化工原料,广泛运用于合成树脂、涂料、农药、润滑油添加剂、医药、纸张处理剂、食品添加剂和稳定剂等方面[1-8]。MAH装置吸收汽提和精制过程是典型的多变量非线性系统,吸收塔、汽提塔、后闪蒸塔之间耦合性强,常规做法是通过PID控制调节,各塔的塔温、塔压、液位、回流等关键控制抗干扰能力较差,而以上参数指标波动将对MAH的产品质量造成直接影响[9-12]。

本文以某工厂MAH装置吸收汽提单元和精制单元为背景,在常规PID控制基础上采用先进控制软件Cyb-iMPC进行先进控制改造,通过多变量预测控制技术克服各塔之间关联性强和上下游工段干扰频繁等问题,提高装置平稳性和抗干扰能力,实现吸收汽提和精制单元的优化控制并达到提升产品质量和节能增效的目标。同时依托先控平台软件,实现仪表诊断、生产报表等附加功能,为MAH装置提供生产指导。

1 工艺特点

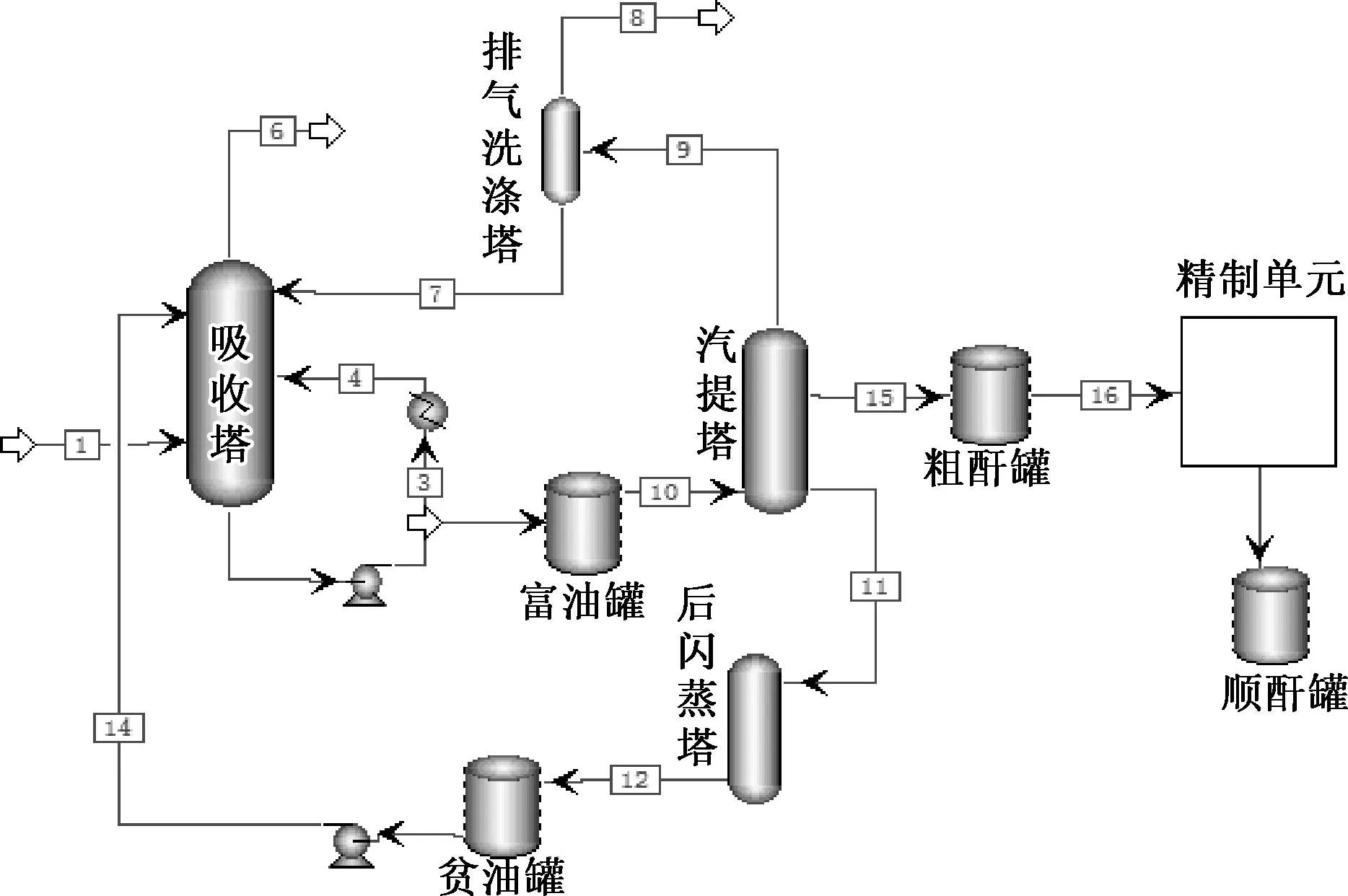

某工厂MAH装置吸收汽提单元主要由吸收塔、汽提塔、后闪蒸塔和洗涤塔构成。从正丁烷氧化反应器出来的粗产品气首先通入吸收塔,与塔顶通入的贫油溶剂(邻苯二甲酸二丁酯)接触生成富油从塔底通入富油储罐。为实现MAH最大化吸收和分离,吸收塔塔底设置循环冷却器进行外部循环冷却。由富油储罐出来的富油经预热后通过进料泵打入汽提塔中,该塔为真空蒸馏塔,通过三级蒸汽喷射器系统使塔顶冷凝器出口处真空压力保持在0.002 MPa。塔顶物料在冷凝器冷凝,液体MAH产品从侧线出料,塔底再沸器加热塔底物料,塔底贫油通过加热器通入后闪蒸塔进一步回收产品。后闪蒸塔为单级闪蒸塔,塔内产生的蒸汽在塔顶喷淋冷凝器中冷凝,冷凝器外设置循环冷却器对凝液进行冷却回流,回流物料还包括吸收塔底出料和富油储罐部分出料;后闪蒸塔塔顶冷凝出料打入富油储罐,塔底少量贫油打入汽提塔预热器;贫油从洗涤塔塔顶流入,用于回收塔顶未冷凝气流和汽提塔冷凝器出来的不凝气体中的MAH。吸收汽提单元流程简图如图1所示。

图1 吸收汽提单元流程简图

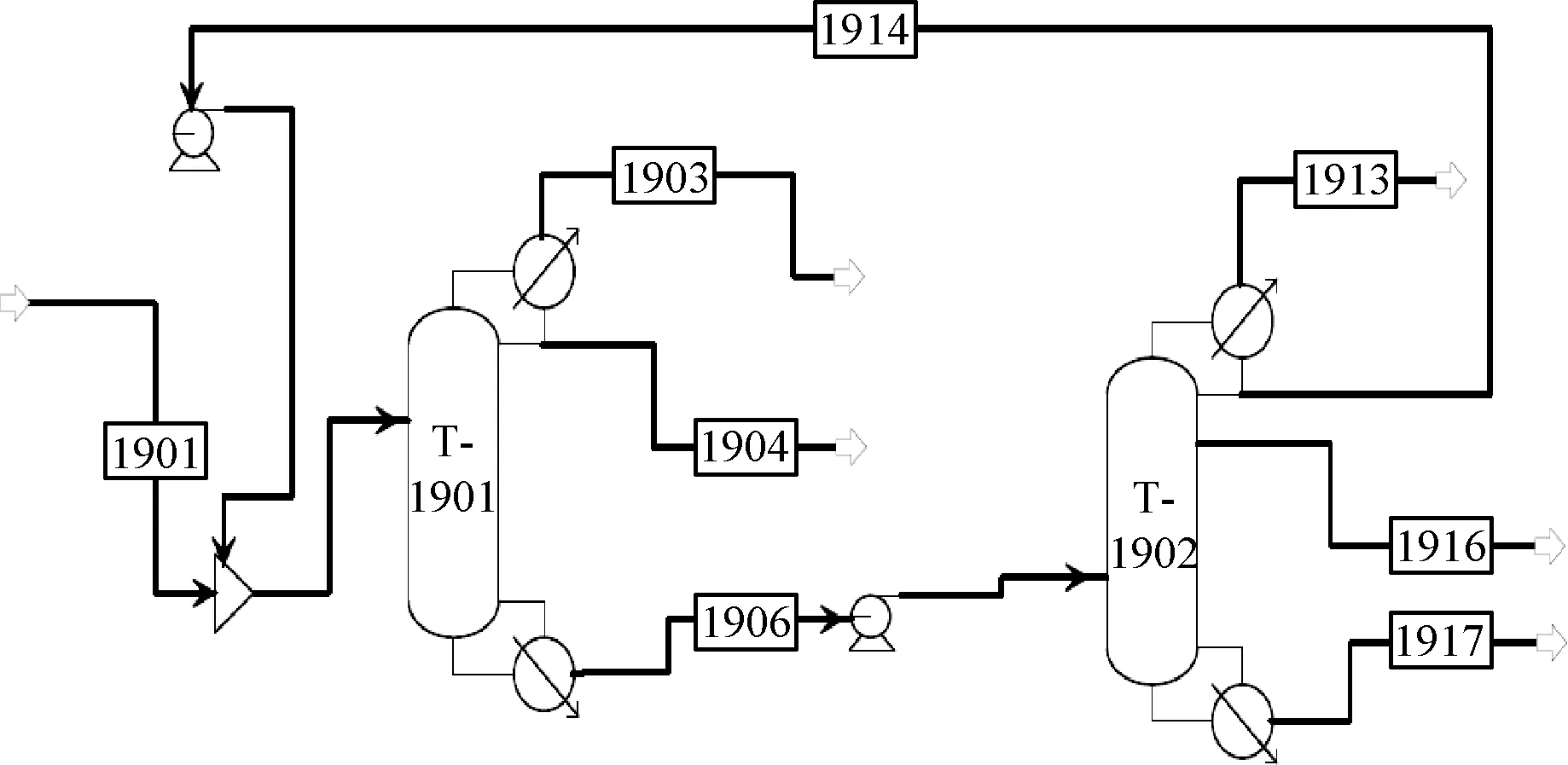

MAH精制单元工艺流程简图如图2所示。精制单元由轻组分塔T-1901 和成品塔T-1902 构成。轻重组分以MAH为界,沸点低于MAH的组分为轻组分,而沸点高于MAH的组分则为重组分。T-1901与T-1902为多段填料塔,T-1901从塔中上部进料,塔顶物流1903与1904中含有轻组分杂质。T-1902从塔中下部进料,塔釜物流1917 中含有重组分杂质,塔中上部侧线采出MAH精馏产品(物流1916),塔顶物流1914返回T-1901。物流1903送至界外。

图2 MAH精制单元工艺流程图

该MAH装置已经基本实现了PID控制,自动化程度相对较高,但是由于MAH吸收汽提单元的工艺特性、仪表情况以及控制手段等限制,部分回路仍存在无法投用自动控制或无法优化控制的情况。

2 先进控制实施

2.1 MAH装置先进控制目标

某工厂MAH装置先进控制项目通过采用先进成熟的先进控制软件,采用行业先进过程控制最佳实践,建立装置多变量控制器,实现成功投用,达到平稳装置生产、减少质量波动、实现最优卡边操作、降低装置能耗的基本目标。具体控制目标如下:

(1) 装置正常生产情况下,控制器投运率95%以上。

(2) 提高装置生产平稳率,克服干扰的影响,降低操作人员劳动强度,使关键被控变量标准偏差降低20%以上。

(3) 通过卡边控制,提高MAH装置产品质量,减少贫油损失1%以上。

2.2 MAH装置先进控制策略

2.2.1 控制器设计

某工厂MAH装置的先进控制系统主要涉及吸收汽提单元、精制单元和蒸汽系统,根据装置所要实现的控制目标和当前的约束状况,分四个控制模块进行实施,分别为吸收汽提单元各子控制器、精制单元控制器、蒸汽系统专家控制器、仪表诊断系统和生产指导模块。该装置先进控制器以提升关键指标平稳率和自动化率、降低劳动强度、节约能耗物耗为主要目标,通过优化调节各控制变量,克服干扰影响,并依据工艺特点和工程经验进行“卡边”优化,挖掘经济效益潜力。

(1) 吸收塔控制器

MAH装置吸收塔塔顶温度、灵敏板温度对富油气中马来酸酐的吸收效率及贫油消耗量具有直接影响。受回流量、进料气流量、循环冷却水温度等干扰的影响,且由于塔径较大造成控制滞后较大,在常规PID控制下,仅根据温度变化调节循环冷却水量来对塔顶温度和灵敏板温度进行控制的方法,无法及时有效地克服干扰,波动较大。

根据吸收塔的运行特点和控制要求,采用多变量模型预测控制,以塔釜循环水调节阀、塔釜出料流量和塔底回流调节阀等为操作变量,以塔顶温度、塔釜温度、灵敏板温度、塔釜液位、返塔流量等各关键工艺参数为被控变量,克服滞后与干扰因素,实现反应系统各指标的平稳控制和“卡边”优化,在满足生产条件的情况下尽量将灵敏板温度卡下限,提高MAH吸收率,减少有机相的跑损,提高经济效益。

(2) 汽提塔控制器

汽提塔部分相对自动化率低于其他工段,在富油罐液位、真空系统压力等关键控制变量上未实现自动控制,因此常规控制劳动强度相对较大,控制效果不佳。

根据汽提塔的运行特点和控制要求,采用多变量模型预测控制,以富油储罐出料流量阀、汽提塔高压蒸汽流量阀、真空系统蒸汽调节阀、温水调节阀等为控制变量,以富油储罐液位、汽提塔塔底温度、压力、塔顶温度、冷后温度等各关键工艺参数为被控变量,克服管网蒸汽压力等干扰以及装置之后的影响,实现反应系统各指标的平稳控制和“卡边”优化。

(3) 后闪蒸塔和洗涤塔控制器

后闪蒸塔与吸收塔、汽提塔的耦合性较强,如吸收塔和汽提塔的液位波动会直接影响后闪蒸塔的侧线液位、塔釜液位和温度,常规控制无法克服以上干扰影响,控制效果有待优化。

根据后闪蒸塔的运行特点和控制要求,采用多变量模型预测控制器,以后闪蒸塔出料流量调节阀、侧线出料调节阀、蒸汽流量阀、温水调节阀、洗涤塔进料流量阀等为控制变量,以后闪蒸塔塔釜液位、塔顶回流温度、塔顶出料温度、侧线液位、塔底温度、洗涤塔液位等关键工艺参数为被控变量,克服后闪蒸塔底回流量、吸收塔液位、洗涤塔出料流量、蒸汽管网压力、后闪蒸塔压力等干扰影响,实现后闪蒸塔及洗涤塔的优化控制。

(4) 轻组分塔和成品塔控制器

轻组分塔和成品塔控制器以轻组分塔和成品塔的压力调节阀、循环水调节阀、塔底再沸蒸汽调节阀作为操作变量,以轻组分塔和成品塔的塔顶温度、回流罐温度、灵敏板温度和塔顶回流量等关键工艺参数作为被控变量,克服蒸汽管网压力等干扰的影响,实现轻组分塔和成品塔的平稳优化控制,实现节能降耗、提升产品质量的目标。

MAH装置先进控制系统变量汇总如表1所示。

表1 MAH装置先进控制系统变量汇总表

2.2.2 仪表诊断模块设计

通过控制系统建立明确的仪表诊断与监测规则,结合操作人员以及工艺专家的经验,利用在线仪表等的指示功能,实现运行工况的实时诊断及监控,达到提高装置运行安全性的目的;实现MAH装置主要检测仪表的实时监测功能,当检测仪表出现故障时及时切除先进控制系统并进行报警提示;实现MAH装置主要设备的实时监测功能,当运行参数出现异常时及时切除先进控制系统并进行报警提示。

(1) 故障诊断方法:

先进控制系统通过OPC以10 s为采集周期采集现场实时生产数据,并基于公式(1)进行仪表测量值不变故障判断。

思想政治教育者自身必须具备合格的理论品质,提高自身的素养,培养实事求是的认知观,克服心理效应所造成的认知偏见。与教育对象打交道,如果片面利用心理效应,就会使人们陷入认识误区,要利用实事求是的观点看问题,以实事求是与时俱进的态度来处理教育过程中出现的一些问题。克服第一印象的片面性,减少“新颖印象”的认识误区,避免定势效应的刻板印象,从而以一种实事求是的态度来对待教育对象。作为教育工作者不能高估或低估任何学生,要一切从实际出发,对于学生的客观情况客观分析,做一名让学生信服的思想政治教育工作者。当然,也要培养学生的实事求是,一切从实际出发的认知观,促进教学效果的提高。

(1)

式中X代表变化率;X0代表当前测量值;X1代表一个周期前测量值;X2代表两个周期前测量值;X3代表三个周期前测量值;X4代表四个周期前测量值;X5代表五个周期前测量值。

通过公式计算出过去5个周期,该仪表的平均变化率。当该变化率小于某一个值时,则可以判断该仪表出现了测量值不变的故障。

判断现场仪表测量值跳变,可选取公式(2)判断。当该变化率高于某一个数值时,则可以判断该仪表出现了测量值跳变的故障。

(2)

(2) 故障处理措施

通过先进控制系统仪表智能诊断解决策略判断出该检测仪表故障类型,当该仪表故障类型判断为测量数值不变时,先控上位机会向DCS系统输出信号1,并由DCS执行对该回路的阀值限位保护,控制回路模式由自动切回手动,并将阀开度恢复至测量仪表故障前的开度。同时在DCS系统上弹出报警提示,由现场操作人员进行检修处理。

当该仪表故障判断为测量数值跳变时,先控上位机会向DCS系统输出信号2,并由DCS执行对该回路的阀值限位保护,控制回路模式由自动切回手动,并将阀开度恢复至测量仪表故障前的开度。同时在DCS系统上弹出报警提示,由现场操作人员进行检修处理。

3 实施效果

MAH装置采用先进控制系统后,在工艺指标平稳性、操作劳动强度、贫油消耗、产品质量、蒸汽能耗等方面都取得了明显成效。

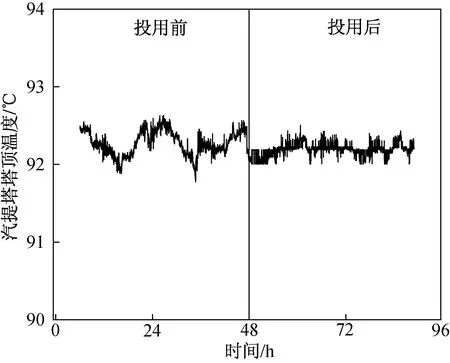

在装置平稳性上,先进控制克服了干扰变量对关键工艺变量的影响,降低了操作人员的劳动强度,使关键温度变量标准偏差降低50%以上,关键液位标准偏差降低23%以上,提升了装置稳定性。以汽提塔塔顶温度、富油储罐液位为例,投用先进控制系统后测量值的标准差分别提升72.18%和47.41%,其在先进控制系统投运前后48 h内的趋势对比如图3、图4所示。

图3 先进控制系统投运前后汽提塔塔顶温度趋势对比

图4 先进控制系统投运前后富油储罐液位趋势对比

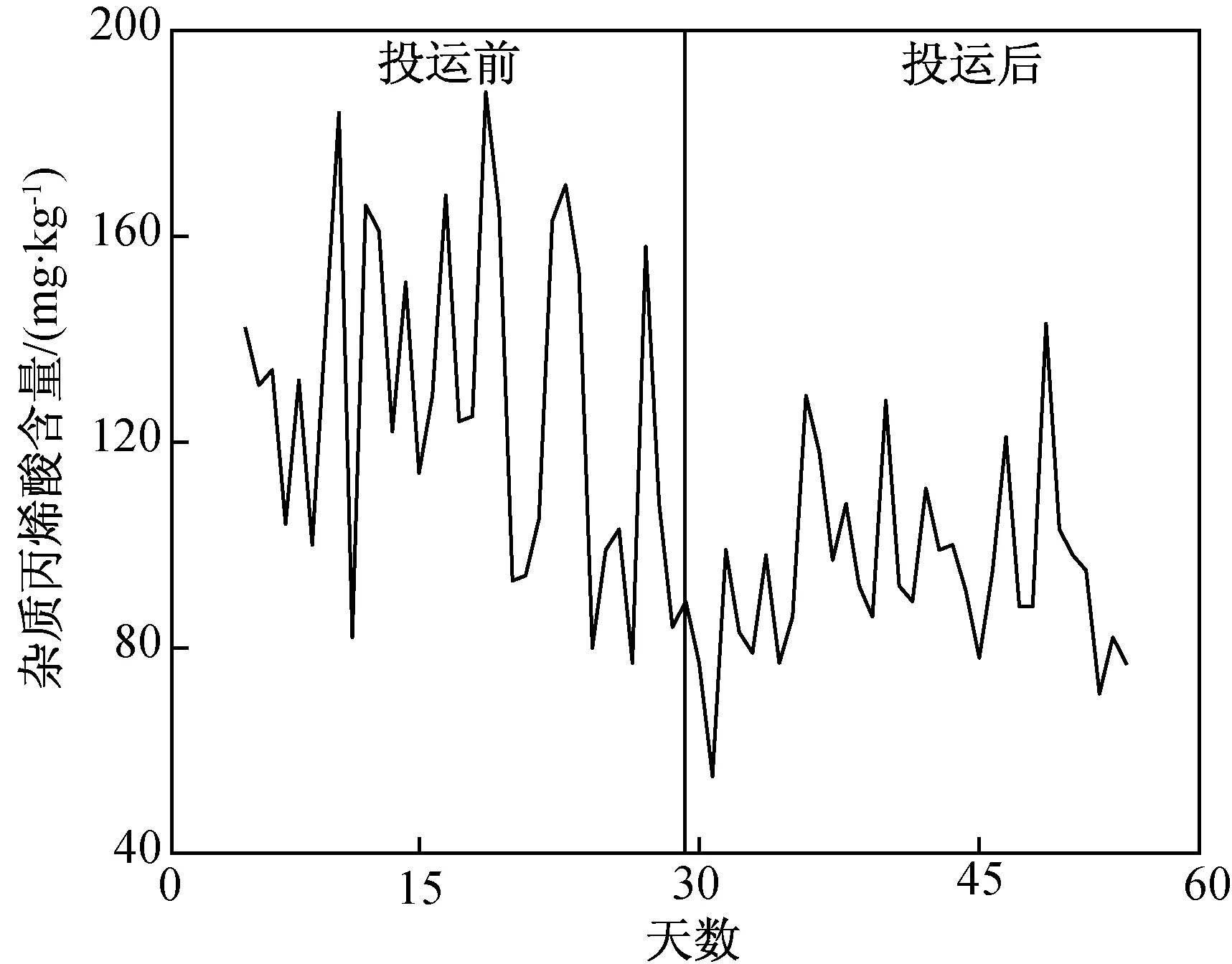

在贫油消耗上,通过卡边控制,有效降低贫油单耗1.93%,达到了先控目标,并使得MAH产品质量有了明显提升,产品质量分数稳步提高,杂质含量及其波动明显下降。先进控制系统投运先后产品质量分析数据对比如图5、图6所示。

图5 先进控制系统投运前后MAH产品质量对比

图6 先进控制系统投运前后MAH产品杂质含量对比

经计算,投运前轻组分塔采样点MAH质量分数平均值为99.980 4%,标准差为0.003 37,投运后MAH质量分数平均值为99.983 2%,标准差为0.002 39,产品质量分数和稳定性均呈稳定提升的趋势,实现了“卡边”优化。

经计算,投运前产品杂质含量(丙烯酸)的数据平均值为130.03 mg/kg,标准差为31.48,投运后平均值为96.54 mg/kg,标准差为20.04,降幅分别为25.76%和36.34%。产品杂质含量波动变小,且与投运前相比明显降低,产品质量稳定性提升较为明显,投运效果较为直观。

在蒸汽能耗方面,通过精制单元成品塔的卡边优化控制,使得蒸汽用量降低下降3.6%,达到了预期目标,直接年经济效益近180万元。

4 结 论

将先进控制技术引入马来酸酐装置,有效提升了生产过程的自动化水平和平稳性,通过“卡边”优化,实现节能降耗的预期目标,并通过设计多功能模块提升MAH装置生产管理的便捷性。该先进控制系统操作简便,控制效果优良,在正常生产过程中可连续平稳运行。