交流接触器自动振动检测设备

聂宗军 王中林 赖鼎 杨金 陈锋

摘 要: 研发一套交流接触器自动振动检测设备,实现交流接触器产品振动性能的实时检测。设备由输送模组、检测工位、数据采集分析系统、控制系统等组成。在检测工位中,集成了加速度传感器、压力传感器等装置,并对通电探针、测试状态、防振动泄漏、环境干扰隔离等进行了设计,尤其是为加速度传感器设计了一种弹性簧片,有效保留产品自身的振动,使加速度数据得以有效采集。在数据采集分析系统中,通过快速傅里叶变换(FFT)将时域波形转化为频谱,再根据帕斯瓦尔定理将频谱数据换算为产品振动能量值,与预先设定的阈值相比较,对产品质量进行判断。进行人工检测与机器检测对比,表明机器检测避免了人工检测错判较多的问题,达到了无错判和误判,检测结果更为准确。交流接触器自动振动检测设备符合使用要求,检测的交流接触器产品符合出厂标准,适合在智能制造车间投入使用。

关键词: 交流接触器;振动检测;加速度传感器;帕斯瓦尔定理;产品振动能量值;智能制造

引言

交流接触器作为一种执行元件,起到接通、分断线路的作用,被广泛运用于各类用电场合。交流接触器工作时会产生振动及噪声,由于振动或噪声中蕴含着重要的产品性能缺陷信息,所以在产品生产过程中,需要对其振动或噪声进行检测,筛选出符合相关行业标准的产品。

机械行业标准JB/T 7435-2006[1]中规定:当交流接触器以额定电压Ue的85%~110%作为控制电源电压正常工作时,在距离交流接触器0.5 m处,噪声强度应在40 dB以下。电器噪声的常规检验方法包括监听法、振动法等。监听法是检验人员通过用耳听来判断电器噪声是否超过规定值。振动法是检验人员通过用手触摸电器来判定电器振动是否超过规定值。这两种方法过于依赖检验人员的经验,具有很大的主观性,且测量结果一致性无法保证。文献[2]利用加速度传感器对电器产品振动信号进行采集,并通过软件算法对产品振动性能进行判断,有效规避了监听法、振动法等方法的局限性。

为了进一步提高交流接触器产品振动性能检测效率及一致性,浙江正泰智能制造装备有限公司(以下简称“正泰”)研发出一台适用于车间自动化生产的交流接触器自动振动检测设备。该设备对检测机构进行了创新设计,将加速度传感器、压力传感器等装置有效地集成到了检测工位中。此外,为加速度传感器设计了一种弹性簧片,该簧片集弹性、刚性、强度于一体,既能保证加速度传感器在检测过程中贴紧产品,又不会抑制产品自身的振动,使加速度数据得以有效采集。这一设备的研发突破了车间自动化生产瓶颈,实现了全制程自动检测、无人监控的生产作业流程。

本文对正泰研发的交流接触器自动振动检测设备进行介绍。首先,基于关键零部件选型及功能设计,实现检测工位的整体设计;然后,介绍交流接触器自动振动检测设备的总体组成及工作原理;最后,围绕检测设备的数据采集分析功能,进行产品实际检测,论证检测结果的可靠性。

1 检测工位设计

1.1 产品检测面

根据文献[3]的描述,交流接触器的振动源是一个均匀舒展和收缩的球面声源,声源表面上的点沿径向振动。因此,为保证加速度数据采集的准确性及多样性,检测工位中设置了3个位置的加速度传感器,分别采集产品两侧面(A、B面)及底面(C面)的振动数据,如图1所示的检测面分布。该设计的优点还在于能使产品在检测过程中保持在稳定的状态。

1.2 通电探针设计

章节1.1提到,交流接触器产品的振动以球面方式传播,为使振动数据采集准确,通电探针安装位置需避开加速度传感器。出于方便维护的考虑,将通电探针设置于产品上方。检测机构中的电极采用探针式电极,其具有弹性,可保证探针与产品通电端子在在测试过程中保持稳定、可靠接触。

此外,在通电探针座上嵌套软橡胶,用于接触产品上表面。软橡胶的优点在于其与产品接触后,能吸收产品的振动能量,不会对产品振动的持续发出产生抑制作用,提高了检测可靠性。

1.3 测试状态设计

正泰交流接触器一般多以底面竖直状态安装后使用。为保证产品的振动数据更贴近实际使用状态,检测工位中需要模拟产品的真实使用状态,在产品底面保持竖直的状态下测试。

由于产品是以底面水平状态进入设备的,故在检测机构中需要实现产品从水平到竖直的翻转。考虑检测可靠性及实现成本问题,该检测机构中用气缸+齿轮齿条的方式实现产品翻转。

1.4 防振动泄漏设计

为了减少测试过程中产品振动能量所发生的泄漏,需减少非检测部件与产品的接触。故该检测工位中将产品底座的承载板设计为浮动式。测试过程中,承载板与产品底座不接触,使产品仅与3个加速度传感器、通電探针、软橡胶接触,从而保持测试过程稳定性,提高测试数据准确性。

1.5 压力传感器

在检测过程中,加速度传感器实时贴紧产品检测面。为将加速度传感器的贴紧力标准化,提升检测准确性、保证检测良品率,需对贴紧力进行量化统计。因此在检测工位中增加压力传感器,实时记录加速度传感器贴紧力,并上传数据库。并行地,可以设定压力阈值,以判断检测工位是否工作正常,即若压力值不在阈值范围内,则可以判定该检测工位加速度传感器未能贴紧产品,该检测工位检测失效,并及时发出报警,以提高设备利用率。

根据检测工位的工作要求,需对压力传感器的量程进行计算。加速度传感器贴紧力由两部分组成,一是加速度传感器及其附件运动载荷,二是气缸输出载荷。其中,加速度传感器及其附件运动过程中的动载荷为

其中:

t—加速度传感器动作时间,满足;

L—加速度传感器动作距离,设计距离L=3 mm;

—气缸最大运动速度,查手册得=500 mm/s;

m—加速度传感器机器附件质量,设计质量m=0.4 kg。

根据上述计算结果及对压力传感器的设计要求,选用STB761A压力传感器。该传感器量程为0~500 N,测量精度为0.1%,体积小巧,使用寿命300万次以上,满足设计要求。

1.6 加速度传感器

由于交流接触器的振动微小,因此若采用传统的加速度传感器安装方式,容易将产品的振动抑制,导致振动数据采集不准。通过对产品特性、加速度传感器特性研究,设计出一种弹性簧片,作为加速度传感器安装件。弹性簧片可以有效促进振动数据的采集,且弹性簧片可以使加速度传感器有一定的摆动角度,有利于使加速度传感器完全贴合产品检测面。加速度传感器安装图如图2所示。

根据设计要求,加速度传感器贴紧产品后,弹性簧片最大变形量为0.5 mm。根据弹性簧片外形尺寸、受力大小、受力位置、安装方式,对其进行仿真,以确定弹性簧片应选用何种材料。

图3所示的弹性簧片形变有限元仿真结果表明,需要选用弹性模量为206 GPa的合金钢材料方可满足要求,此处优选60Si2Mn材料,其具有良好的力学性能,适用性好。

1.7 环境干扰隔离设计

根据文献[4]的描述,该设备的使用环境复杂,包含大量的自动化设备,振动及噪声干扰大。为了降低环境干扰,在测试工位上设置防振垫。测试表明,防振垫能有效隔离环境振动,提高测试数据的准确性。

1.8 小结

根据章节1.1~1.7对测试工位关键零部件的选型及功能设计,该检测工位的整体设计轴侧图如图4所示。

2 设备总体组成及工作原理

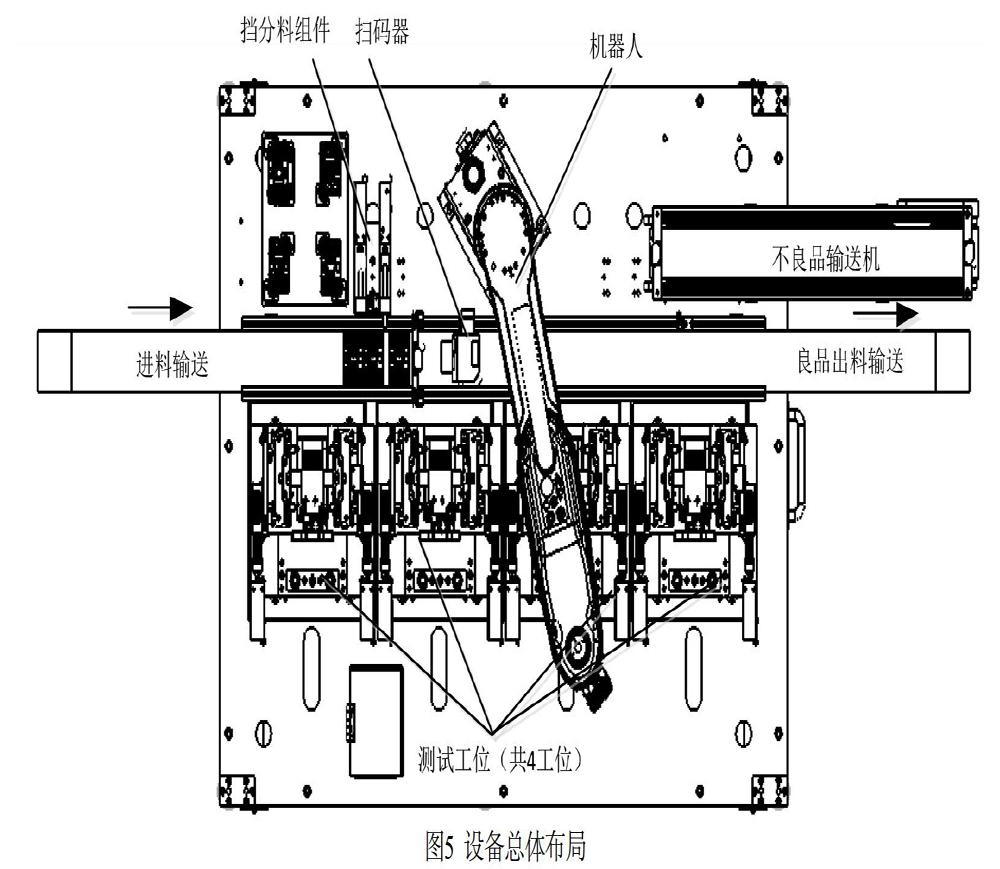

根据文献[4]中描述的流水线布局及使用要求,交流接触器自动振动检测设备主要由机架、输送模组、自动上下料模组、检测工位、数据采集分析系统、控制系统等组成。具体介绍如下:

(1)机架作为设备主体,用于承载、固定各功能性组件。

(2)输送模组主要包括主输送线及不良品输送机,其中主输送线用于供料并将检测后良品输送至下道工序,不良品输送机用于将检测后的不良品排出。

(3)自动上下料模组由挡分料组件、四轴机器人及扫码器组成,实现产品来料扫码,扫码后通过机器人实现自动上下料功能。

(4)检测工位主要由检测台、加速度传感器、压力传感器等组成,实现对交流接触器的实时在线振动检测,是本设备的关键部件,已在第1章介绍。

(5)数据采集分析系统用于采集检测过程中加速度、压力原始数据并进行在线数据处理,并将测结果与良品/不良品判定阈值进行比对,以判定产品为良品或不良品,将在第3章详细介绍。

(6)控制系统主要由可编程逻辑控制器(PLC)及各功能模块组成,在实现与上位机通信的同时,驱动机械结构动作。PLC具有可靠性高、抗干扰能力强、故障率低、维护方便的特点[5-6]。配合使用运动控制模块、通信模块实现与上位机软件的信号交互,控制机械结构按设定动作运动。通过使用触摸屏,实现生产过程中的人机交互,如设备手/自动功能切换,参数设置、设备产量显示、故障统计等,大大提高生产、调试效率。

设备总体布局如图5所示。设备工作时,待检产品从主输送线进入设备,挡分料组件将产品分料并由扫码器对分料后产品进行扫码。扫码后,机器人根据控制指令将产品取放至检测工位进行检测。检测过程中,通过数据采集卡及压力变送器对检测过程中的加速度、压力数值进行实时采集,通过算法对采集的数据进行实时在线分析,并根据设定阈值进行良品/不良品判定。判定结果与产品条码绑定,并由机器人将产品取放至下料工位。

根据振动测试要求,单工位振动检测节拍时间无法满足设备使用要求。为提高设备检测效率,在设備上设置4个检测工位,实现多只产品同时检测,提升设备检测效率。

3 数据采集分析系统

3.1 理论构建

根据文献[7],交流接触器自动振动检测设备的数据采集分析系统需结合车间生产情况及检测要求进行定制开发。设备的数据采集分析系统主要由加速度传感器、压力传感器、数据采集卡、压力变送器、工控机、上位机等组成。

通过加速度传感器检测交流接触器外壳传导的振动加速度数据,将采集到的加速度数据与时间数据相匹配,形成一个时域波形曲线,如图6所示。

在理想环境下,加速度数据的有效值与交流接触器振动大小值对应。但考虑车间实际生产情况存在的大量环境干扰,如环境噪声、设备抖动、车间地面振动等,采样到的加速度时域波形中混入了大量并非来自产品本身的振动数据。此时,若直接采用加速度时域有效值判定产品振动,则会导致检测结果与实际情况具有较大偏差,无法达到检测目的。基于上述情况,需要对加速度时域波形进行拆分,并将干扰数据过滤掉。但是,由于时域波形各点叠加了大量干扰因素,直接对其进行拆分难度大、效率低。

根据文献[8],可以通过快速傅里叶变换[9](FFT)将时域波形转为频谱图,再根据谱线能量大小对干扰源进行过滤。对交流接触器产品的大量现场振动数据进行采样后发现,交流接触器振动相对集中于几个特定频率点,这为滤除干扰和设计针对性的振动检测算法提供了可能。图7为产品振动频谱图,可以发现,在产品振动对应的频率点上,幅值谱线高且单一,反映了产品在这几个频率点上的特异性,而环境干扰则无规律地分布在底层,且存在大量泄漏。

根据各种信号谱线能量值的不同,利用算法将干扰数据剥离,求解产品振动能量值,并与人工设定的阈值进行比对。若能量值在设定阈值范围内,则产品判定为良品,否则产品判定为不良品。根据帕斯瓦尔定理[10]及FFT公式计算频域振动能量,有

综上所述,结合产品特性,构建出一套适合交流接触器的数据采集分析系统,其理论框架如图8所示。

3.2 数据处理

根据图8构建的理论框架,对车间交流接触器产品进行在线检测。检测结果如图9所示,矩形框内数据为产品振动能量值。

为直观显示产品振动能量值的波动情况,随机抽取50只合格品及3只不合格品的检测数据,并以图表形式表现,如图10所示。其中,人工设定的阈值范围为(0, 150),、、分别表示产品的A、B、C面振动能量值。可以发现,合格品的3个面的振动能量值均在阈值范围,而不合格品的振动能量值远远超出阈值上限。

3.3 实际检测

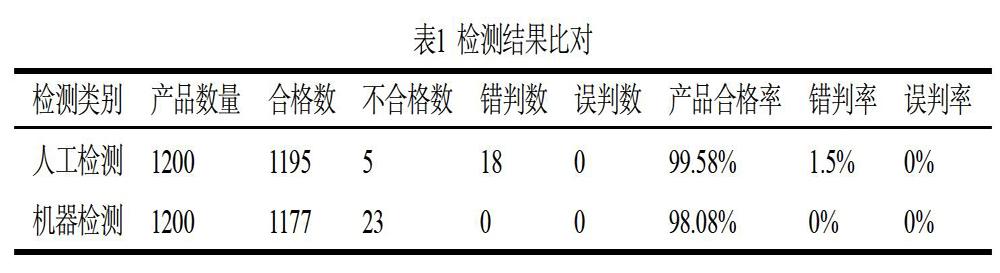

为确定交流接触器自动振动检测设备测试结果的可靠性,评估设备投入生产的风险性,需对设备检测后的产品进行不间断抽检,表1所示为其中一组检测结果的比对。

随机抽检1 200只产品进行人工、机器检测,并将检测结果进行横向比对。具体步骤为:首先,人工检测1 200只产品,统计合格率、错判率、误判率;然后,将这1 200只产品放入设备进行检测,同样统计上述数据。从表1中可以看出,人工检测存在较多错判,错判率为1.5%,机器检测无错判、误判,检测结果更为准确。因此该检测设备在车间投入使用是可行的,能够更有效地确保检测结果达到产品出厂标准。

4 结论

本文介绍了正泰研发的交流接触器自动振动检测设备,取得的主要成效有:

(1)在检测工位中,为加速度传感器设计了弹性簧片,并对产品底座的承载板进行了浮动式设计,有效保留了产品自身的振动,减少了测试过程中振动能量泄漏,提高了采集数据的可靠性;

(2)在频率域设计了一种数据采集分析算法,将振动能量值作为产品是否合格的参考指标,行之有效;

(3)实现了交流接触器的实时检测,以机器检测替代人工,提升了检测准确性和效率,检测结果符合产品出厂标准。

参考文献

[1] CXJ系列交流接触器: JB/T 7435-2006 [S].

[2] 陈首虹, 杨建红, 范伟, 等. 交流接触器振动噪声测量方法及系统开发[J]. 华侨大学学报(自然科学版), 2019, 40(4): 429-436.

[3] 吳晓梅, 张认成, 杨建红. 交流接触器振动噪声性能的在线检测[J]. 低压器, 2011(18): 21-23, 35.

[4] 聂宗军, 杨金, 谷昌南, 等. 交流接触器自动化装配线的研究与设计[J]. 工业技术创新, 2018, 5(5): 15-21, 36.

[5] 李坤全, 邵凤翔. 全自动包装码垛机器人控制系统设计[J]. 机械设计与制造, 2017(4): 259-262.

[6] 王传艳. PLC应用[M]. 北京: 高等教育出版社, 2008.

[7] 沈玉琢, 徐舜英. 交流接触器振动噪声测试装置[J]. 低压电器, 1993(2): 32-36.

[8] 赵建, 鲍光海. 交流接触器振动噪声故障在线检测[J]. 电器与能效管理技术, 2018(18): 53-57.

[9] 陈后全. 快速傅里叶变换对信号频谱的简单分析[J]. 电子测试, 2020(9): 68-69, 36.

[10] 余成波. 信号与系统: 第二版[M]. 北京: 清华大学出版社, 2007.