基于轮毂电机驱动的山地林果茶园轮式运输车设计与试验

吴伟斌,韩重阳,梁荣轩,刘佛良,赵新,李杰

1.华南农业大学工程学院,广州 510642;2.华南农业大学南方农业机械与装备关键技术教育部重点研究室/国家柑橘产业体系机械化研究室/广东省山地果园机械创新工程技术研究中心,广州 510642

我国南方地区大部分丘陵山地林果茶园的种植缺乏规划,多数果茶树等经济农作物生长在难以形成较为完善交通运输网络的地带[1],导致目前常规的农用运输车因轮距较宽、体积和自重较大而难以在丘陵山地林果茶园推广使用,给农用物资的运输带来较大的困难[2-3]。为了提高山区果农的运输效率与经济效益,降低果农的劳动强度与生产成本,研制适合在丘陵山地林果茶园地区轻便灵活作业且具有较好经济性的运输设备对于我国山地果园的机械化、智能化发展具有重要意义[4-6]。

目前,随着能源消耗和环境污染问题日益突出,相比于传统的燃油驱动的山地果园运输车,以电力为能源驱动的山地果园运输车具有节能、环保的优势[7]。刘岳等[8]设计了一种基于蜗轮蜗杆的双路传动链作为传动系统,以蓄电池为动力源的果园单轨运输机,提高了运输机的传动效率。相对于轨道式运输机,以轮毂电机驱动的轮式运输机在动力性能、载荷、低坡度工作等方面具有显著优势[9]。

本研究基于对我国南方部分丘陵山地的实地考察,并结合当地果农对于运输车的实际使用需求,设计了一种由轮毂电机驱动且具备电子差速转向功能的轮式运输车,通过实地试验检验其最大爬坡度、续驶里程试验、差速及制动性能等关键指标性能,旨在满足丘陵山地林果茶园果农实际运输需求。

1 材料与方法

1.1 设计目标与主要参数

针对丘陵山地地形地貌特点,结合山地果农对于农用运输车的需求,本研究设计了由轮毂电机驱动的新型丘陵山地果园运输车,结合轮毂电机运输车实际运行状况制定独立式差速转向控制策略[10-11],在此基础上设计一种基于转向角和车速控制的电子差速系统,并将其嵌入到整车控制系统中。

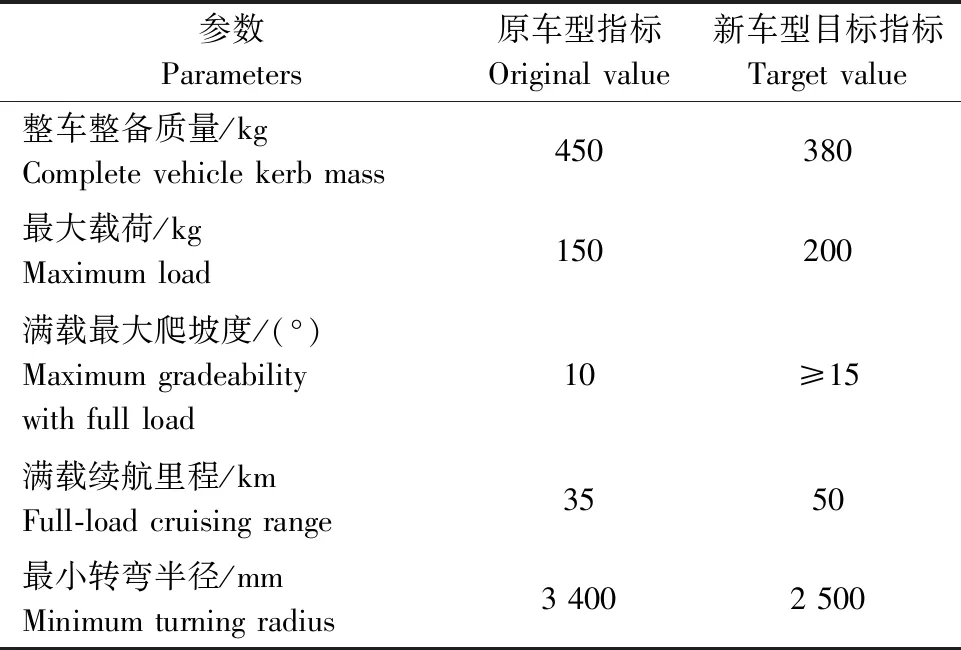

本研究主要设计目标是使新车型最大爬坡度以及续航里程等性能优于上一代集中驱动式运输车[12],同时制定独立式差速转向控制策略,提高整车的操纵稳定性和转向行驶的机动性,整车主要设计参数见表1。

表1 整车设计目标参数Table 1 Main technical parameters of the transport aircraft

1.2 整体结构及工作原理

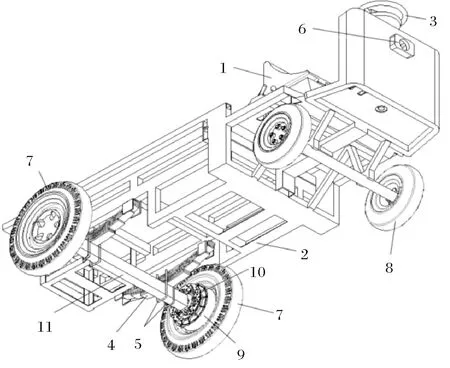

丘陵山地果园轮毂电机驱动运输车在结构上取消了传统燃油车辆所必备的机械差速器、传动轴、变速器等机械传动部件。架构上主要由铅酸蓄电池、轮毂电机、整车基本框架和整车电子差速控制系统等组成;以电子差速控制技术替代传统的机械式差速实现对轮毂电机驱动运输车的转向行驶控制。运输车整体长度为2.70 m,轴距为1.66 m,质心高度为0.54 m,轮胎型号选择165/65 R14,整体结构如图1所示。

1.座椅 Seat; 2.车架 Frame; 3.方向盘 Steering wheel; 4.钢板弹簧 Leaf spring; 5.弹簧固定支架 Leaf spring fixing bracket; 6.前照灯 Front light; 7.后轮 Rear wheel; 8.前轮 Front wheel; 9.无刷力矩轮毂电机 Brushless torque hub motor; 10.制动鼓 Brake caliper; 11.后轴 Rear axle.

1)动力电池选型。电动汽车常用动力电池包括铅酸蓄电池、锂离子电池等[13]。综合考虑丘陵山地林果茶园运输车的动力需求以及农户运输成本,选用铅酸蓄电池作为动力来源,电池型号选择6DGA-12V-120型,3组串联,总电压36 V。

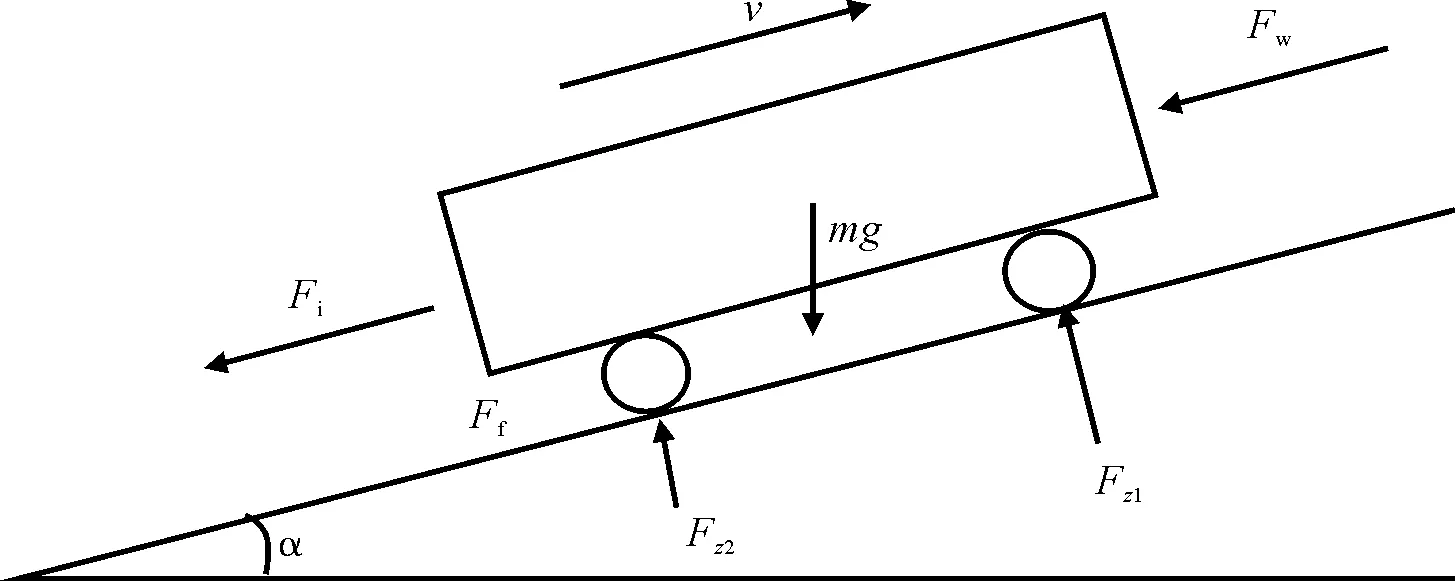

2)轮毂电机选型。根据设计的目标参数,运输车在满载时的最大爬坡度为15°,计算其在极限工况下所需要的功率。双轮毂电机在以最大爬坡度满载爬坡行驶时受力分析如图2所示,选择水泥路面(附着系数不小于0.7),则单边轮毂电机的驱动力为:

图2 满载且最大爬坡角度工况Fig.2 Full load and maximum climbing angle conditions

F=[mgsinα+mgcosα(f1+f2)]/2

(1)

式(1)中,m为轮毂电机运输车满载时的总质量,kg,g为重力加速度,m/s2;α为最大爬坡角度,(°);f1、f2为摩擦系数。单边驱动轮的输出功率为:

P驱=Fν/3600

(2)

式(2)中,P驱为单边驱动轮的输出功率,kW;v为运输机速度,m/s;单边轮毂电机的输出功率为:

P轮=P驱/η

(3)

式(3)中,P轮为单边轮毂电机的输出功率,kW;η为传动效率。将其数值代入式(3)计算可得单边轮毂电机在以最大爬坡度工作时所需功率为0.42 kW。

图2中,Fw为空气阻力,N;mg为整车重力,N;Ff为滚动阻力,N;Fz1和Fz2分别为前后轮的反向作用力,N;Fi为坡度阻力,N;其值为Fi=mgsinα;α为最大爬坡角度,(°);v为行驶速度,m/s。

市场上电动汽车动力系统领域应用较常见的驱动电机有直流电机、交流感应电机、开关磁阻电机和永磁无刷电机等4种类型。考虑到运输车在丘陵山地果茶园路况行驶的实际情况和运输性能要求[4],选用外转子自冷式永磁无刷直流低速高扭矩型轮毂电机,额定电压36 V,额定功率0.5 kW,峰值功率1.5 kW,额定转矩72 N·m,峰值转矩166 N·m。

2 动力性能及续航试验

根据上述设计方案完成样车加工及系统安装,并对样车进行爬坡性能、续航里程及电子差速转向试验,以验证其是否符合设计要求。试验的环境温度为 22 ℃,相对湿度为 40%,平均风速约为 3 m/s,大气压力为 101 kPa。

2.1 最大爬坡度

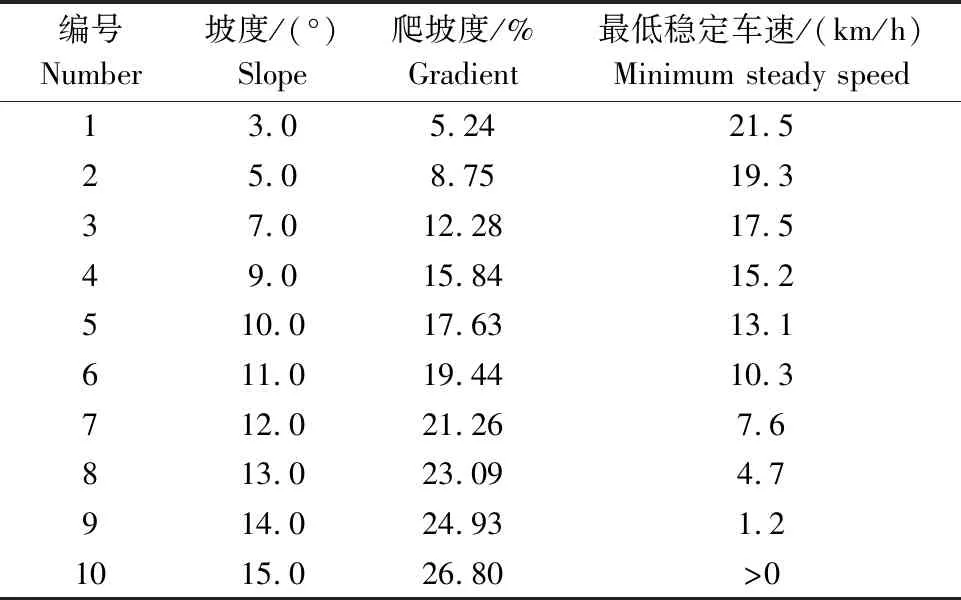

车辆最大爬坡度是指车辆满载时在良好坡道路面上用第1档克服的最大坡度,它表征车辆的爬坡能力。最大爬坡度试验是测试车辆爬坡性能的方法之一。本研究轮毂电机驱动运输车最大爬坡度的试验方法为:选择在一坡道长度为 12 m(较车身2.7 m的4倍还长),坡度角可调的爬坡试验台上(可调最大坡度角为 30°)。将试验车辆蓄电池充满电量,满载(载荷200 kg)停靠于离坡底15~20 m 的平直路面上,将轮毂电机速度控制档位置于最大输出挡(第1挡),按照坡度角大小逐级递增进行爬坡试验(图3)。车辆起步后,将电子加速踏板踩到底进行爬坡行驶,然后逐级增加爬坡试验台的坡度进行试验,同时记录每次爬坡的试验数据(表2)。若运输车在某坡度角下出现明显的动力不足或速度极其缓慢导致无法正常上坡情况时,则前一个坡度即为运输车的最大爬坡度。

图3 运输车最大爬坡度台架试验Fig.3 Bench test diagram of the maximum gradeability of the transport locomotive

表2 爬坡性能试验Table 2 Test data of climbing performance

由表2可知,设计的轮毂电机驱动运输车在满载 200 kg时,以4.7 km/h速度爬坡,爬坡度为 13°,最大爬坡度可达15°,满足设计要求。

2.2 续航里程

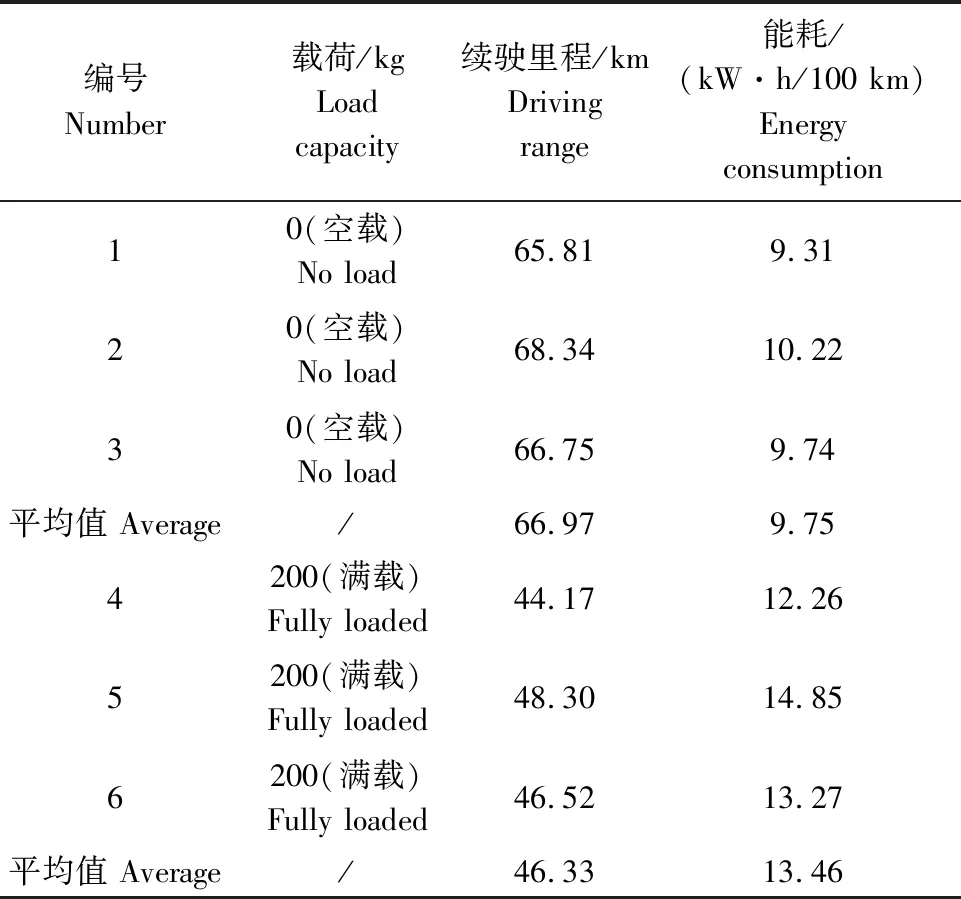

运输车采用的铅酸蓄电池总电压为36 V(3组12 V单体电池串联),试验工具为库仑计(与蓄电池外端和整车控制系统 USART 端口相连接),用于记录试验过程中动力蓄电池的电压、电流和能量消耗信息等。试验前将蓄电池完全充满电量,记为100%。为尽可能模拟在丘陵山地林果茶园路况下行驶的实际状态(图4),运输车分别以空车和满载条件在路面凹凸不平的一条土路上以常用车速20 km/h环绕行驶直到蓄电池SOC 降为20%时为止。重复以上试验各3次,记录运输车在该路况下往返行驶的里程和电池能量消耗情况(表3)。

图4 泥泞土路续航试验现场Fig.4 Site map of endurance test on muddy soil road

表3 运输车空载和满载时续驶里程试验Table 3 Data of continuous driving range testunder no load and full load

运输车在空载状态下以车速20 km/h 保持匀速行驶时的续驶里程实际为66.97 km。相比较原车型的续驶里程,实车试验结果则提升了33.94%,而能耗却下降了11.61%;满载下的续驶里程实际为44.33 km,比原车型的续驶里程提升了32.37%,能耗方面则降低了10.27%。试验结果显示,无论在空载还是满载条件下的续驶里程均低于设计值,造成这种偏差的主要原因是在理论计算时选取的滚动阻力系数可能与实际试验道路情况存在偏差;动力蓄电池本身存在一定程度的能量损耗。综上分析,轮毂电机驱动运输车的动力系统基本满足设计要求,且在符合基本性能要求的基础上比原车型在经济性方面有了较好的提升,也更适合在丘陵山地林果茶园中推广使用。

3 电子差速系统设计与试验

3.1 电子差速转向模型

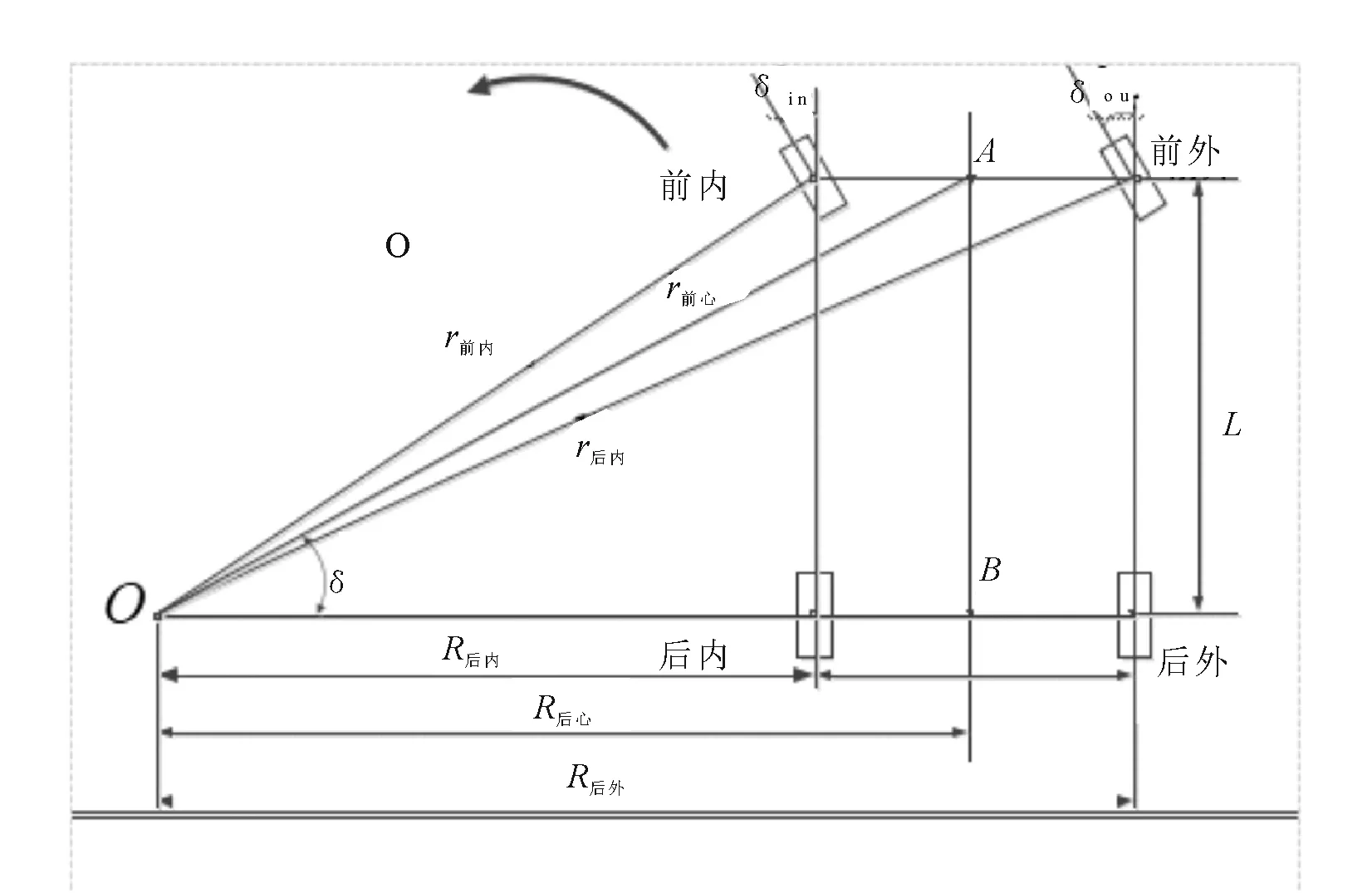

根据运输车的速度、方向盘转角和每个车轮转速之间的关系确定轮毂电机驱动运输车的电子差速转向方案。在不考虑车辆质心侧偏、横摆角以及路面、侧风等情况下,运输车转向行驶情况与阿克曼转向模型一致[14]。如图5所示,若车辆左转行驶,设此时车速是v,前轴内侧轮的转角是δin,前轴外侧车轮的转角δout,L为前后轴距,B为左右轮距,R为转向半径,Rin为内轮转向半径。将后轴内侧车轮速度记作v后内,后轴外侧车轮速度记作v后外。根据图5阿克曼转向模型,分析车辆低速转向时各个车轮的速度和方向盘转角的输入变化的关系,建立几何关系和速度计算方程[15],如公式(4)所示。

图5 Ackerman-Jeantand 汽车转向模型Fig.5 The steering model of Ackerman-Jeantand car

内外轮的转向半径分别为:

(4)

由于采用永磁同步电机类型的轮毂电机,因此运输车驱动轮的转速与电机的转速是同步的,两轮毂电机驱动运输车在应用电子差速转向控制过程中,因车辆各个车轮与地面之间的受力不同,故后轴非机械转向驱动轮的速度为:

(5)

由公式(5)可知,影响后轴内侧车轮速度v后内与外侧车轮速度v后外的因素为车辆的行驶速度v和前轮转向角δ。

3.2 电子差速系统控制策略

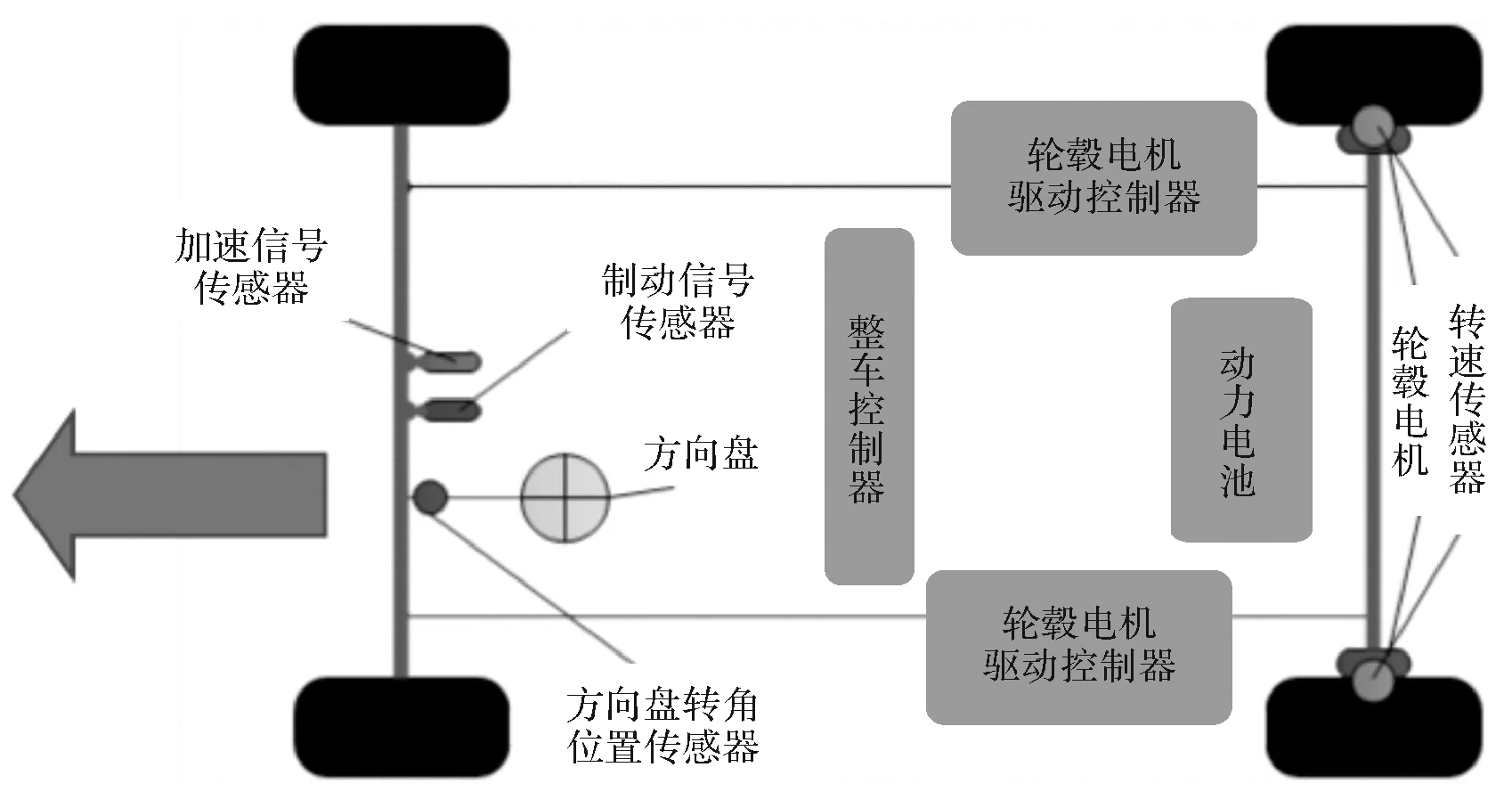

本研究的轮毂电机驱动运输车为前轮机械转向、两后轮驱动结构,基于阿克曼差速转向模型,采用独立式差速转向控制策略输出2个驱动轮转向行驶时所需的转速[16],系统总体结构如图6所示。

图6 电子差速转向系统总体结构示意图Fig.6 Schematic diagram of the overall structureof the electronic differential steering system

电子差速控制系统首先通过安装在前轮转向轴销的方向盘转角位置传感器,判断方向盘是否转动和检测其转动的角度大小,当运输车转向行驶且方向盘向某一方向转动一定转角后,该电子差速控制策略即被执行。方向盘传感器采集到方向盘的转角位置信号并将其传输到整车控制系统,同时转速传感器实时反馈驱动轮的转速信号至整车控制系统,经过系统内部的电子控制单元运算模块分析处理后,得出内外侧驱动轮实际所需的转向速度;再将执行指令信号发送到底层轮毂电机驱动控制系统,使其保持外侧驱动轮的转速不变,根据实际需求的转速差降低内侧驱动轮的转速,整车便进入差速转向行驶状态。

3.3 轮毂电机驱动运输车差速控制系统设计与仿真

整车控制系统通过传感器采集方向盘转角、转速等实时信号,经电子控制单元模块运算分析,向轮毂电机驱动控制系统发送执行控制策略的指令,控制轮毂电机的输出。故整车控制系统需要在硬件系统的基础上针对电子差速控制系统的相关功能算法进行软件编程设计。

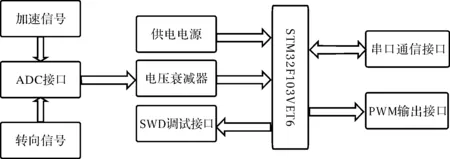

1)差速控制系统硬件设计。硬件选择STM32F103VET6作为主控芯片,其出色的运算分析性能和响应灵敏的双12位 ADC、UART、SPI、 I/O等模块接口以及12通道 DMA 控制器,有利于车身相关信号的采集和复杂的算法实现,其整车控制系统硬件结构如图7所示,主要模块包括:①SWD调试接口。其优点是更加简洁易用易集成而且插脚数量明显减少、在使用高速模式中稳定性更好、传输数据量大时故障率低等。②ADC接口电路。本研究使用的STM32F103VET6包含有3个ADC,其最大的转换频率为 1 MHz,拥有12位分辨率和多种转换、自动扫描模式以及自校准、间隔采样等性能。基于轮毂电机驱动运输车整车电控系统的性能实际需求,加速信号和转向信号分别通过两路通道与ADC模块连接,在经过对两路采集的信号进行转换后,为得到较高转换精度分别对其结果多次求均值;由于输入信号的电压值较高,因此通过电压衰减器将其降至3.3 V。③USART 串口通信接口。 USART 接口通过3个引脚可与外部器件进行全双工数据交换。本研究采用多缓冲配置 DMA 方法进行高速通信,对于 IO串行端口设置,首先启用GPIO时钟,然后启用复用功能时钟,并将 GPIO 模式设置为与复用功能对应的模式。本研究通过专用数据传输线路将USART与电脑连接以实时观察输入信号与输出信号的变化。

图7 差速控制器硬件结构图Fig.7 The diagram of differential controller hardware

2)差速控制系统软件设计。软件程序设计采用在MAK5.0开发环境下使用 C 语言进行程序编写。主要流程为在系统初始化与时钟分配设置后,针对 ADC 采样功能模块、定时器模块以及串口通信模块进行初始化设置;在启动 ADC 程序后停止定时器的计时运作,继而进入中断程序分析各传感器输入信号;最后根据系统控制算法计算轮毂电机的转速信号以输出相应的 PWM 控制指令对轮毂电机进行系统调节。

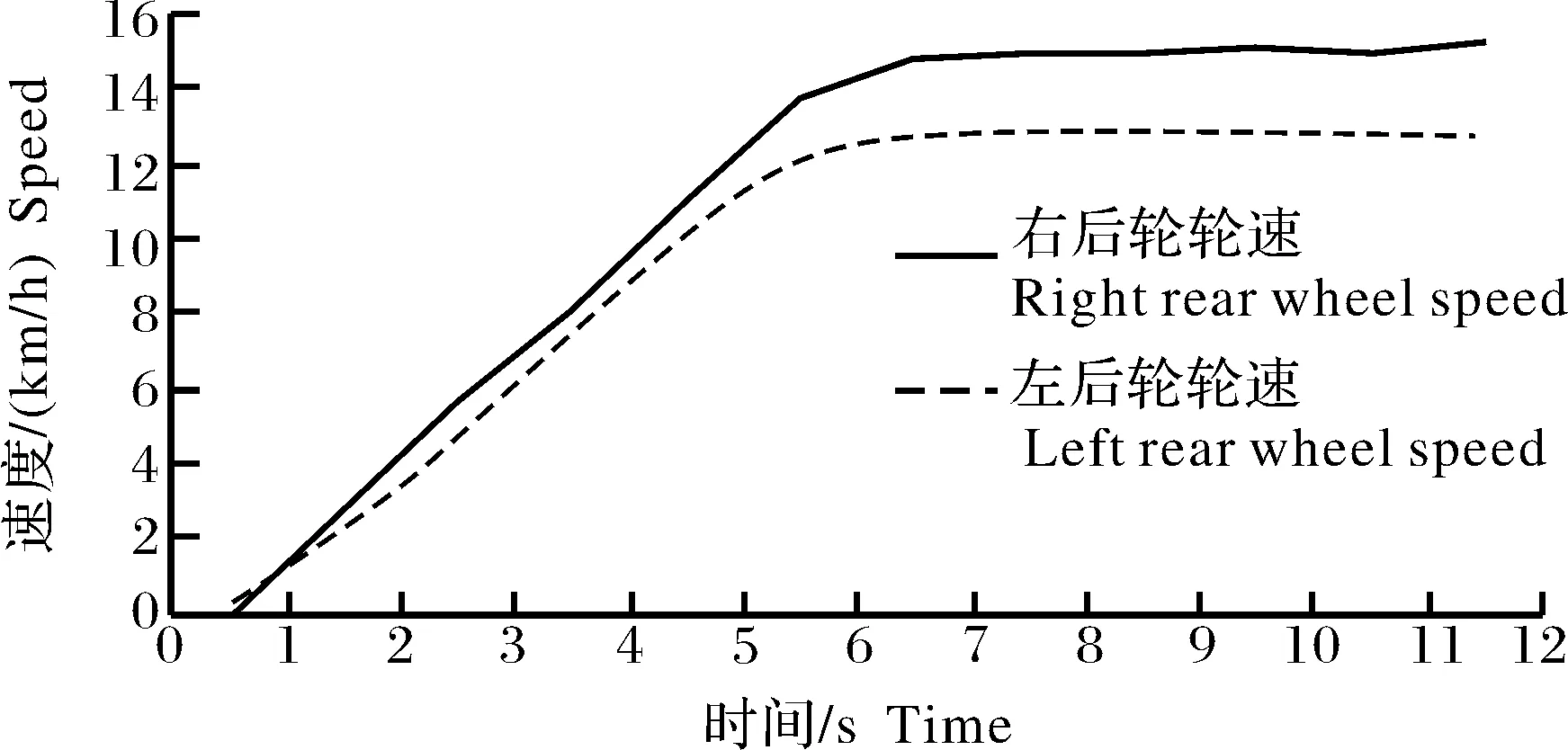

3)电子差速控制策略Simlunk仿真与分析。对于运输车这种复杂的非线性对象,通过简化整车模型,建立电子差速模型利用Simulink仿真两后轮在转向时的轮速。检验电子差速系统是否具有差速效果。设定工况为左转方向盘30° ,并处于加速状态,轮毂运输车左转时,右后轮轮速应大于左后轮轮速,如图8所示,右后轮轮速为图中实线,左后轮轮速为图中虚线,结果显示实线在虚线上方波动,表明具有良好的差速效果。

图8 Simlunk仿真结果Fig.8 The result of simlunk simulation

3.4 电子差速转向系统试验

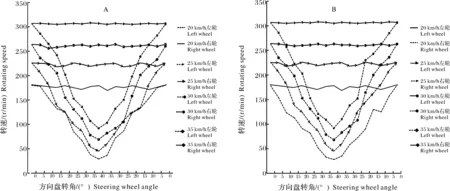

1)差速性能。电子差速转向工况试验在良好路面上进行,将车速分别设置为 20、25、30、35 km/h 共4个速度分组;在每个分组下,方向盘缓慢匀速地向左从直线位置(0°)开始转动至最大角度(40°)后缓慢匀速地回正方向盘;再缓慢匀速地向右转到最大角度后再次回正方向盘。

方向盘转角位置δ由控制系统记录,车轮转速根据转速传感器检测到的信号再由整车控制系统电控单元计算得到,连接控制系统的电脑实时记录该方向盘转角下对应的后轴两轮毂驱动轮的各自转速大小。根据试验数据得到内外侧驱动轮的转速与方向盘转角的n-δ关系曲线(图9)。

图9试验结果表明,当运输车以不同车速转弯时,两侧驱动轮的转速大小随方向盘转角的变化趋势是相同的,表现为在运输车转向过程中,当方向盘转角增大时,内侧驱动轮转速下降;当方向盘回正即转角减小时,内侧驱动轮的转速随方向盘转角变小而上升至与外侧驱动轮转速一致。在转弯工况下时,内外两侧轮毂电机驱动轮的转速能紧随转角变化而变化。运输车向左转向行驶时,4个车速档位对应左(内)侧驱动轮的轮速分别降低 82.3%、78.9%、70.9%、68.7%,右(外)侧驱动轮的转速平均波动约为 3 r/min;向右转向时,对应右(内)侧驱动轮的轮速分别降低 85.0%、78.7%、74.1%、68.3%,而左(外)侧驱动轮的转速平均波动约为4 r/min,表明转向时外侧车轮轮速变化整体呈水平趋势。

A:左转行驶 Turn left; B:右转行驶 Turn right.图9 运输车不同车速下转向时的左右轮差速Fig.9 Differential speed of left and right wheels when turning at different speeds

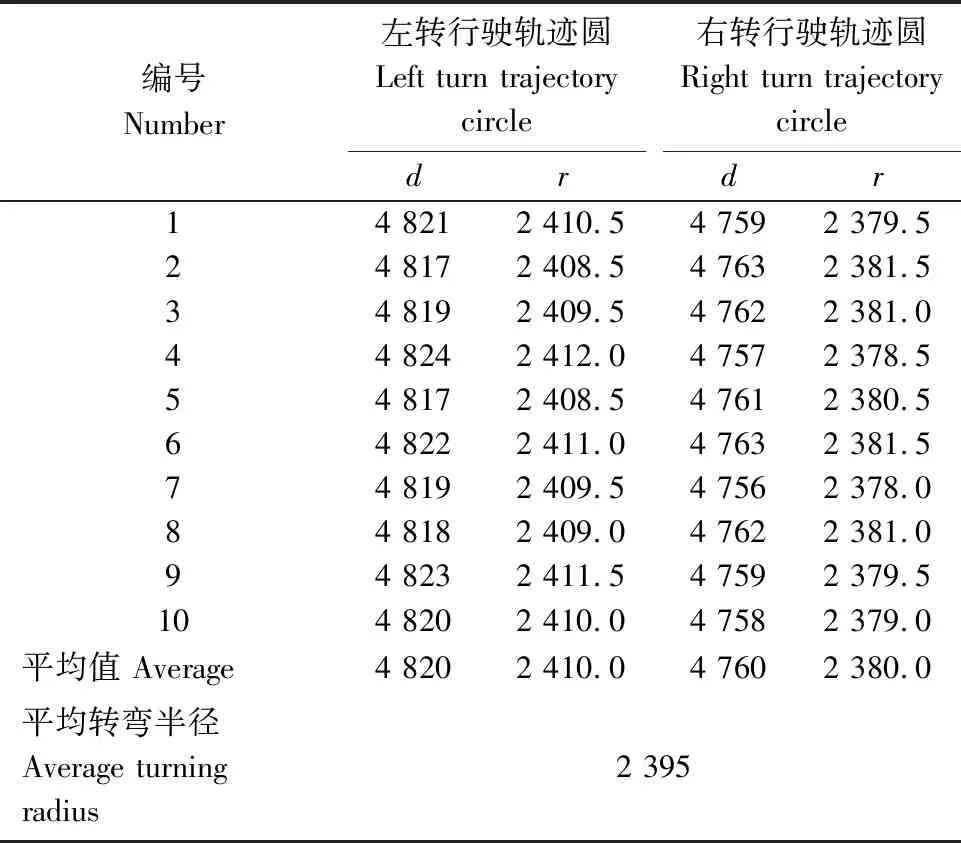

2)转向性能。将运输车方向盘向左或右转到极限位置使其进入完全转向模式,以最低稳定转速在水平地面上分别向左、右方向转向行驶,同时在车轮轮胎面上喷洒一层白灰令外侧转向轮的中心在地面上滚过并形成轨迹圆,测量轨迹圆直径d,计算转向半径r。以相同方法重复以上试验 10 次(表4)。根据试验所测得的转向半径算术平均值确定该运输车的最小转向半径。

表4 运输车最小转向半径试验Table 4 Data of minimum turning radius test mm

由表4可见,该运输车左转弯行驶时的最小转向半径为 2 410 mm,右转弯行驶时的最小转向半径为 2 380 mm,平均转弯半径为2 395 mm。与笔者所在团队前期研制的第二代集中式电机驱动运输车的最小转弯半径3 400 mm相比,最小转弯半径减少了29.5%,试验表明该运输车的操纵机动性更好,同时验证了电子差速控制系统的有效性。

4 制动性能试验与分析

由于运输车采用轮毂电机驱动,其电机内部的制动毂不能满足制动需求,故采用附加液压盘式制动器作为运输车主要制动源。根据整车在满载情况下抱死所需制动力的大小,设计制动盘尺寸并选择制动主缸和制动轮缸型号。

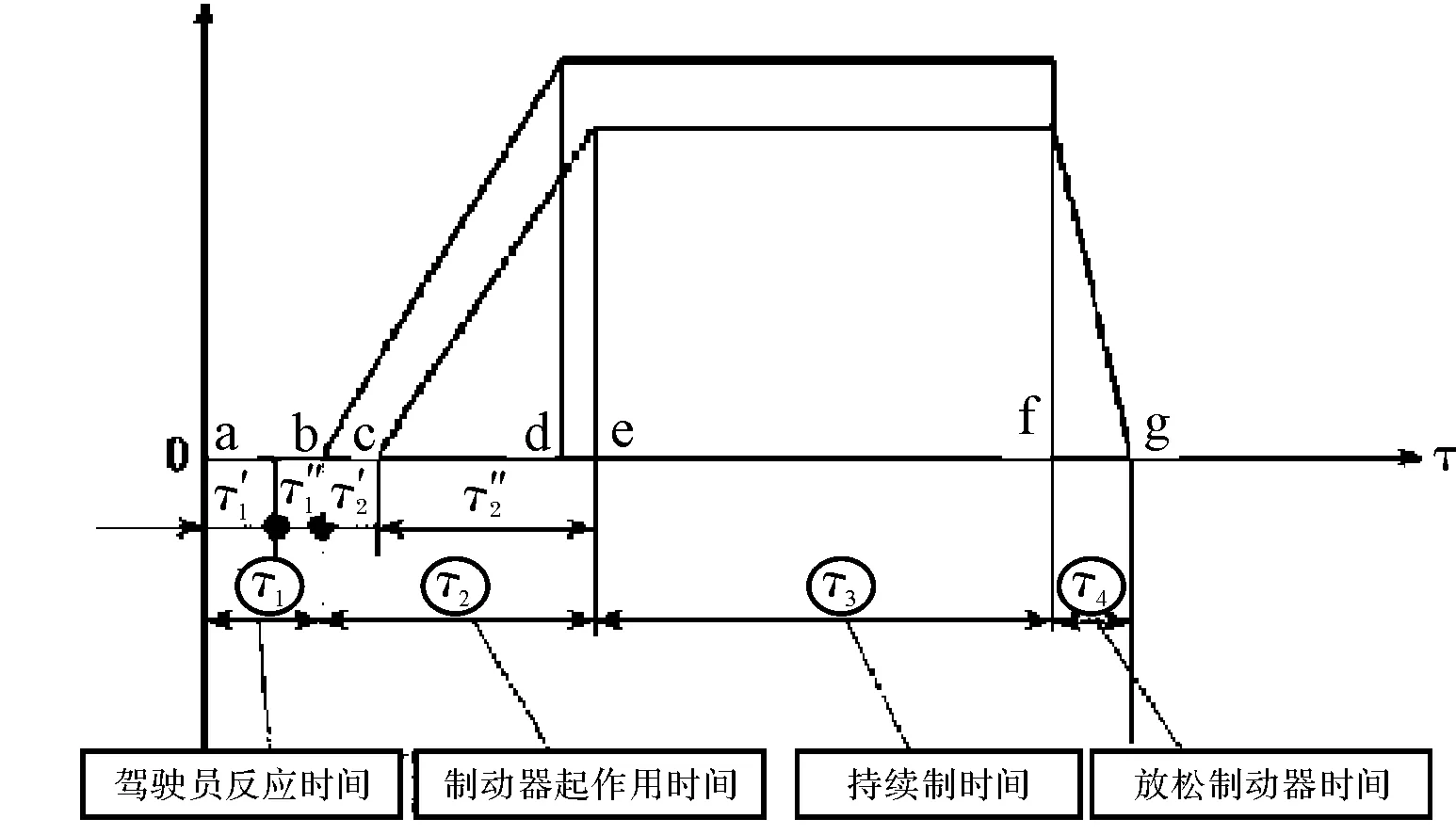

行车制动性能是通过在规定的道路试验条件下测试相应初速度下的制动距离来确定。为此,分析运输车在混凝土路面上分别以25、20、15、10 km/h的速度进行紧急制动,路面附着系数选择0.8。运输车在制动过程中分为6个阶段[17](图10)。

图10 运输车制动过程分析Fig.10 Analysis of the braking process of the conveyor

运输车制动距离由公式(6)计算:

(6)

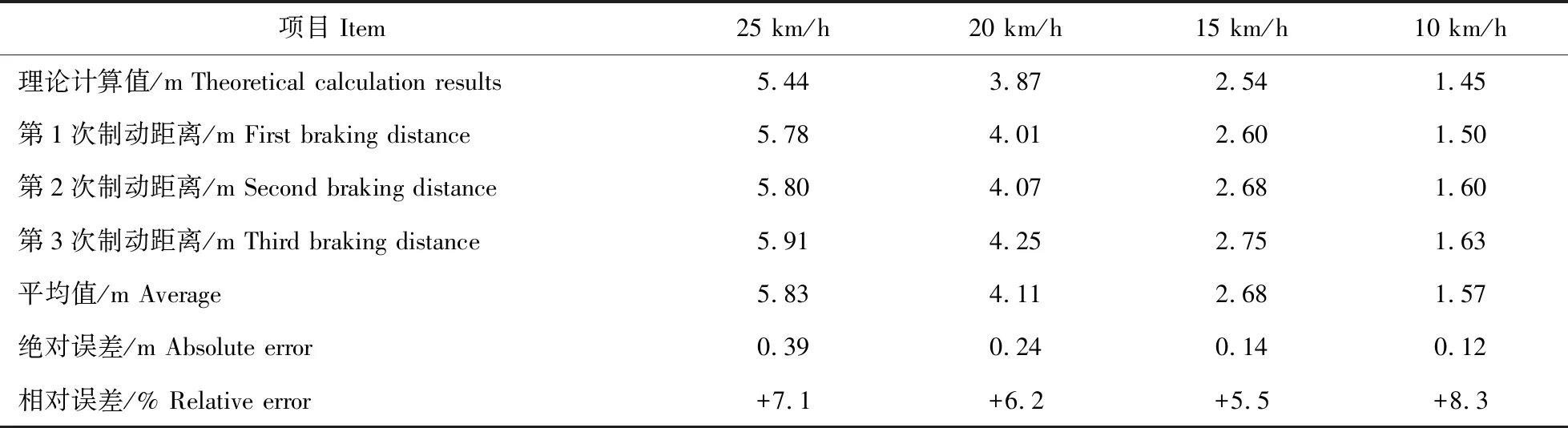

式(6)中,τ2′为制动响应时间,s;τ2"为制动减速度上升时间,s;τ4为制动释放时间,s;v为制动初速度,m/s。如图10所示,b点以前称之为驾驶员反应时间,一般为0.3~1.0 s;b到c为制动响应时间,由于运输车的制动行程设计较短,灵敏度较高,这里取0.2 s;c点到e点称之为制动力增长过程所需要的时间τ2″,这里取0.3 s;τ2=τ2′+τ2″总称为制动器的作用时间,τ2一方面取决于驾驶员踩踏板的速度,另一方面受制动系统结构形式的影响,故τ2′+τ2″/2=0.35 s;f到g一般为0.2~1.0 s,本研究取0.2 s。将运输车的制动初速度分别以25、20、15、10 km/h代入公式(6),其中amax=8;可得其制动距离分别为5.44、3.87、2.54、1.45 m。

道路试验条件:试验路面应为干燥、平整、清洁的混凝土或具有相同附着系数的其他路面,在路面纵向任意50 m的长度上的坡度应小于1%,路拱坡度应小于2%。风速应小于5 m/s,气温不超过35 ℃。试验前应调整好制动系统,制动器应磨合好;轮胎充气至厂定压力值。

根据GB/T 12534—1990 《汽车道路试验方法通则》的相关要求,要求运输车在满载、制动器处于冷态的情况下进行制动性能试验,试验要求制动器处于冷态时,驾驶员在选定的试验道路上将运输车速度行驶到25 km/h,并保持匀速行驶;在前轮中点到达第1个路障点时,全力踩下制动踏板,到运输车完全停止下来,记录此时运输车前轮中点到第1个路障的距离,即为该状况下的制动距离。试验重复3次,试验结果取平均值。驾驶员分别将运输车行驶到20、15、10 km/h(表5);试验过程如上重复;试验时必须保证运输车任何部位不偏离出试验通道,没有跑偏或者打滑现象(图11)。

表5 运输车制动距离理论值与试验值Table 5 Theoretical and experimental values of braking distance

图11 制动性能试验现场后视图(A)与侧视图(B)Fig.11 Rear view (A) and side view (B) of thebrake performance test site

由表5 可知,运输车在满载情况下分别以10、15、20、25 km/h的行驶速度分别进行3次制动试验,最后取平均值。试验数据显示在满载情况下制动距离比理论计算值偏大,考虑是由实验人员测量误差和路面附着系数偏差等因素引起。试验结果显示,设计的运输车制动距离符合制动法规要求且能满足运输车工作制动需要,制动性能良好。

5 讨 论

本研究根据南方丘陵山地林果茶园的地形特点,开发了以轮毂电机驱动的山地林果茶园运输车,并设计了一种基于转向角和车速控制的电子差速系统,将其嵌入到该运输车控制系统中。运输车的差速转向性能、动力性能及整车制动性能试验结果显示,运输车最小转弯半径为2 395 mm,最大爬坡度为15°,空载和满载状态下以常用车速20 km/h行驶时平均里程分别可达66.97和46.33 km;满载时运输车分别以初速度25、20、15、10 km/h的紧急制动距离分别为5.83、4.11、2.68、1.57 m,性能指标可满足轮毂电机驱动运输车的实际工作需求,提高了运输车工作效率。考虑到运输车对平顺性要求不高,故本研究未针对因车轮引入轮毂电机导致簧下质量增大引起的行驶平顺性而进行悬架减震优化设计,后续研究可对此方面进行设计补充;另一方面实际生产中的丘陵山地林果茶园地形特征差异很大,目前进行了仿真试验以及道路试验,尚未进行田间试验,团队下一步计划将根据不同地貌特征进行运输车试验测试以进行改进优化。