计量泵振动消除研究

马建伟,舒忠杰,黄学忠,周金兵

(中化蓝天氟材料有限公司,浙江 绍兴 312300)

计量泵也称为定量泵或者比例泵,属于往复式容积泵,主要应用于需要精确计量的工况[1]。该类型泵由泵缸、柱塞和进出口阀构成(隔膜式计量泵具有隔膜结构)。柱塞在外部传动机构的推动下做往复运动,伴随着进出口阀门的开启和关闭,将机械能转化为被输送介质的动能及内能,达到输送液体的目的[2]。由于柱塞的周期性往复运动是由曲轴机构转换而来,其速度变化服从正弦曲线,这也是引起计量泵振动的根源[3]。另外,由于计量泵瞬时流量是脉动的,管道内的介质不断地加速和减速带来管道内部的压力脉动,继而引起管道振动[3-4]。在实际生产过程中,管道在超过合理范围内的振动会带来难以忍受的噪音,更会影响泵正常运行,甚至会使管道破裂,给生产装置平稳运行带来很大的安全隐患,因此研究消除计量泵振动具有重要意义[5-6]。

1 生产实例分析

在实际生产过程中,消除计量泵振动主要有以下几种常用方法:(1)通过缩短计量泵支座间距,减少计量泵进出口管道中的弯头,加固进出口管道等措施解决计量泵振动问题[6];(2)在计量泵进口增加囊式蓄能器、背压阀和出口增加囊式缓冲罐来减缓管路系统内的液流激振力,从而降低计量泵的振动[7-8];(3)通过提高隔膜计量泵汽蚀性能,来消除计量泵振动[9]。由于在实际生产过程中成本和经济效益问题以及现场条件和工艺条件的限制,本研究通过第三种方法来消除计量泵的振动问题,在实施过程中取得了较好的效果。

1.1 生产过程问题描述

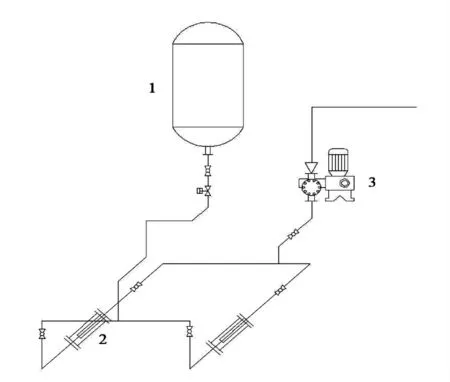

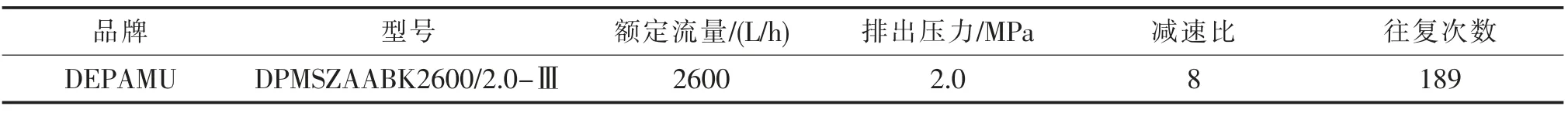

隔膜计量泵工艺流程、电机型号及参数分别见图1 和表1。

图1 计量泵管道布置图

表1 电机型号及参数

计量泵将物料从储槽送至换热器,经实际测量,储槽的压力介于0.03~0.16 MPa,泵出口压力为1.2 MPa,管道均为DN50 碳钢管。储槽与泵进口高度差为7 m,水平方向距离为3 m。装置初次开车运行后,该计量泵的进出口管路振动剧烈,入口处单向阀撞击声过大,且实际工作流量低于设计流量。

1.2 理论分析计算

该计量泵在前期运行中,振动剧烈,同时伴有较大的噪声,这会给生产带来较大风险。如前文所述,计量泵通过电机的圆周运动,利用曲轴带动柱塞进行往复运动,这种往复运动使得进料管道内液体流动也呈脉冲式急加速和急减速,造成泵管道振动。该泵在运行过程中实际流量一直不足,初步猜测是由于管路的安装不合理,使得泵产生了汽蚀,导致吸液量不足从而造成该计量泵管道剧烈振动。参考API675 标准以及HG/T 20570 — 95 标准中的计算公式(1),考察该泵是否存在汽蚀导致的吸液量不足情况。

式(1)中:NPSHa为泵的有效净吸入压头,m;P1为泵入口侧储槽最低工作压力,kPa;Pv为泵进口条件下液体饱和蒸汽压,kPa;ρ 为输送物质的密度;H1为吸入液面与泵基础顶面的垂直高度,吸上取负值,灌注取正值,m;△P1为管道引起的压力损失,kPa;△Pe1为设备引起的压力损失,kPa;Kacc为往复泵脉冲损失系数;H1acc为吸入管线加速度损失,m;L1为泵吸入管道直线长度,m;Vd为泵的设计流量,m3/h;R 为泵往复次数,min-1;C为泵型系数;D1为吸入管径内径,mm;Kl为液体校正系数;K 为泵流量安全系数,为泵的设计流量与正常流量之比。

在该装置中,计量泵输送量为1 m3/h,吸入侧储槽的压力为101 kPa,管损△P1=0.41 kPa,,NPSHr=8 m。结合实际运行情况和查阅相关数据,计算得到进口管路NPSHa=6.7 m <NPSHr=8 m,无法满足NPSHa>NPSHr,表明该泵发生汽蚀。在管损,△P1=0.41 kPa,计算出吸入管线的加速度损失H1acc达到了5.44 m,从而可知该计量泵的NPSHa值偏小主要是由于加速度损失H1acc偏大造成。

1.3 改造方案

1.3.1 柱塞往复速度对实际流量的影响

根据上文理论分析,该计量泵的剧烈振动可能与计量泵汽蚀余量不足有关,泵进口长期处于吸液量不足进而引起管线剧烈振动。因此可通过研究降低泵的汽蚀,使泵进口管路的NPSHa>NPSHr,以解决泵的振动问题。结合公式(1)可知,NPSHa与H1acc有较大关联,而加速度损失H1acc与入口管线长度L1、泵的往复速度R 成正比,且与入口管径D12成反比。由于现场条件和工艺条件的限制,综合考虑改造方案更倾向于通过降低泵的往复速度来降低加速度损失,降低泵的汽蚀,从而消除计量泵的振动。

为了保证输送流量在正常生产的水平,调整计量泵柱塞往复速度,同时调节柱塞行程,具体操作结果如表2 所示。

表2 实际流量随计量泵往复速度的变化

从表2 中数据可知,当泵的往复速度在132 min-1以上时,实际流量明显低于理论流量,而在132 min-1以下,实际流量与理论流量的偏差随着往复速度的下降而减小。这也证实了上文理论分析结果,该计量泵产生了汽蚀,造成了进口处吸液量不足。试验过程中,该计量泵的实际流量一直低于理论流量,可能是泵的单向阀出现泄漏或者存在死区导致的。在计量泵往复速度为92 min-1,柱塞行程为71%时,重新进行核算,NPSHa达到了9.47 m,成功解决了泵的汽蚀余量不足问题。

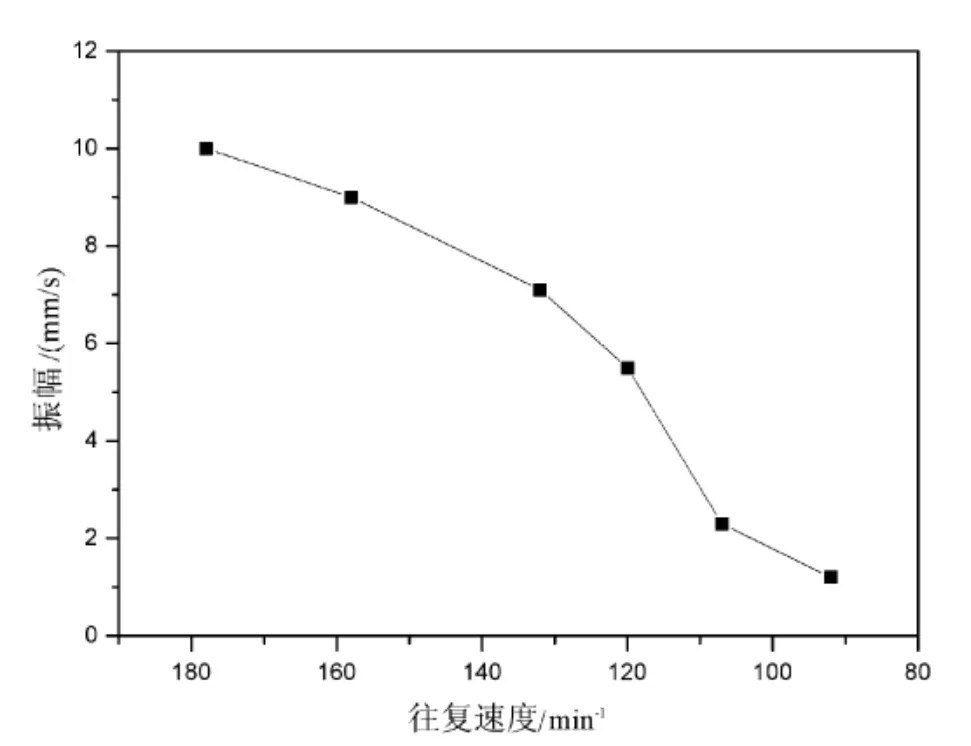

1.3.2 计量泵往复速度对振动幅度的影响

测试该计量泵在不同的往复速度下泵进口管路的振动幅度,管路的振动数据收集均在电机调速完成5 min 之后进行,测量三次取平均值,测试结果如图2 所示。从图2 可知,随着计量泵往复速度的不断降低,泵进口管道的振动幅度不断降低。在往复速度降至92 min-1后,振幅明显降低,同时计量泵进口单向阀的撞击噪音也明显减弱。最后,选取计量泵的最优运行条件为往复速度92 min-1,柱塞行程71%,测得泵的实际输送流量为1200 kg/h,且管道振动幅度降低至1.2 mm/s[10],满足生产需要,使装置运行更加平稳。

图2 进口管路振幅随计量泵往复速度的变化

2 总结

本文通过理论计算与实验探究,确定了计量泵振动幅度过大是由于该泵产生了汽蚀,且由于进口管路过长,弯头过多,导致加速度损失偏大,从而使得计量泵振动剧烈。并结合实际改造难度和经济成本条件,探究得出在计量泵柱塞往复速度为92 min-1,柱塞行程为71%,测得泵管道振动幅度降低至1.2 mm/s,且泵的实际输送流量达到1200 kg/h,解决了该泵振动问题,使得装置平稳运行。

改造后的计量泵管道系统能够长时间平稳运行。通过本案例可以发现,计量泵进口管路的加速度损失在于管道过长,不可轻视。在项目初期设计泵入口管路时应当注意这一点,尽量选择较大管径的管路,减少管道的弯头阀门数量,能够有效降低以上问题出现的概率。