管式压力换热器列管泄漏锥孔塞堵的应用

郭士才,刘 洋

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

锥孔塞堵是一种处理管式压力换热器列管泄漏的专用塞堵。锥孔塞堵使用简单、安全,焊接方便,适用于换热温度和压差都较大的换热容器,可解决管式换热器漏点一般封堵不易的难题,提高了对化工、石油行业生产的运行稳定性和经济效益[1]。

1 背景技术

在化工、石油炼制等工业生产中,换热设备是实现化工生产过程中热量交换和传递不可缺少的设备,列管式换热器被广泛使用。在热量交换中常有一些腐蚀性、氧化性很强的液体物料,对管道具有较强的腐蚀性,再加上管道在较大压力的液体冲刷下,容易发生列管破裂、液体泄漏、换热效果降低和管壳程间液体混杂,给生产工艺带来不稳定因素和能耗增加[2-3]。管程泄漏的原因一般为列管破裂,如果发生管程大量泄漏,就要更换换热管道或设备整体,对于仅有较少几根或十几根的管道(一般根据换热实际效果和经济效益确定封堵根数),就需要使用塞堵对列管进行封堵。一般所使用的实心锥形或圆柱形塞堵,在焊接后使用的过程中,由于温差变化较大,焊接应力和热膨胀不均匀,同时在系统压力的作用下,塞堵与花盘之间的焊缝极易产生裂纹,造成焊缝二次修复和设备报废。

2 设计原理及结构

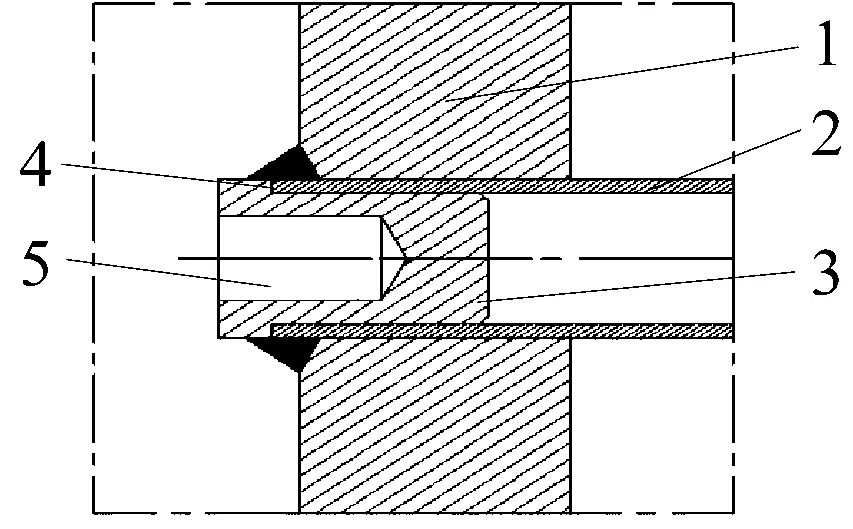

锥孔塞堵(见图1)弥补了现有列管换热器管程泄漏堵漏技术的不足,适用于因腐蚀或冲刷、换热管直径不大、泄漏管道较少、压差小于8 MPa的换热压力容器。管式压力换热器列管泄漏用锥孔塞堵,主要特征在于堵头的前端外壁上具有环形台阶,内部设有沉孔,堵头的后端自外向内插入换热管中,环形台阶的台阶面顶靠在换热管的端面上,堵头和换热管的结合部与管板固定焊接在一起[4]。塞堵锥孔的设计利用物体的热胀冷缩性质减缓其焊接时所产生的应力,并使其热膨胀均匀,消除锥孔塞堵与花盘之间产生的焊缝裂纹。

(a) 塞堵焊接剖面图

锥孔塞堵外形照片见图2。

图2 锥孔塞堵外形照片

3 具体实施方式

(1) 试压,主要找出泄漏的列管。先对管式换热器管程进行气密水压查漏(试漏压力应根据设备设计压力等级而定),确定泄漏列管位置,当压力达到要求后,每隔30 min进行查漏,保压时间不小于60 min;做好记录跟踪。

(2) 预热,对焊接面进行消氢处理。采用钢管加工加热圈进行消氢处理,采用液化石油气(或天然气)火焰进行加热,温度在400 ℃以上,加热时间不少于240 min(加热范围至少包括泄漏处一个管孔的圆周范围)。

(3) 补焊,采用堵头方式堵在换热管端面位置。消氢处理后采用堵头方式堵在换热管端面位置,再用钨极氩弧焊进行维修(焊丝应符合换热器材质要求),焊接完成后立即进行消氢处理(加热温度为250~350 ℃,保温30 min),焊接完成24 h后进行100%射线探伤,以达到NB/T 47013.5—2015 《承压设备无损检测 第5部分:渗透检测 》 I级合格(见图3)。需要注意的是焊前预热80~100 ℃,采用小电流、小范围焊接,层间温度不大于150 ℃;为防止焊接温度过高,可采用分段、分区焊接的方式。

图3 列管处理焊接锥孔塞堵后的照片

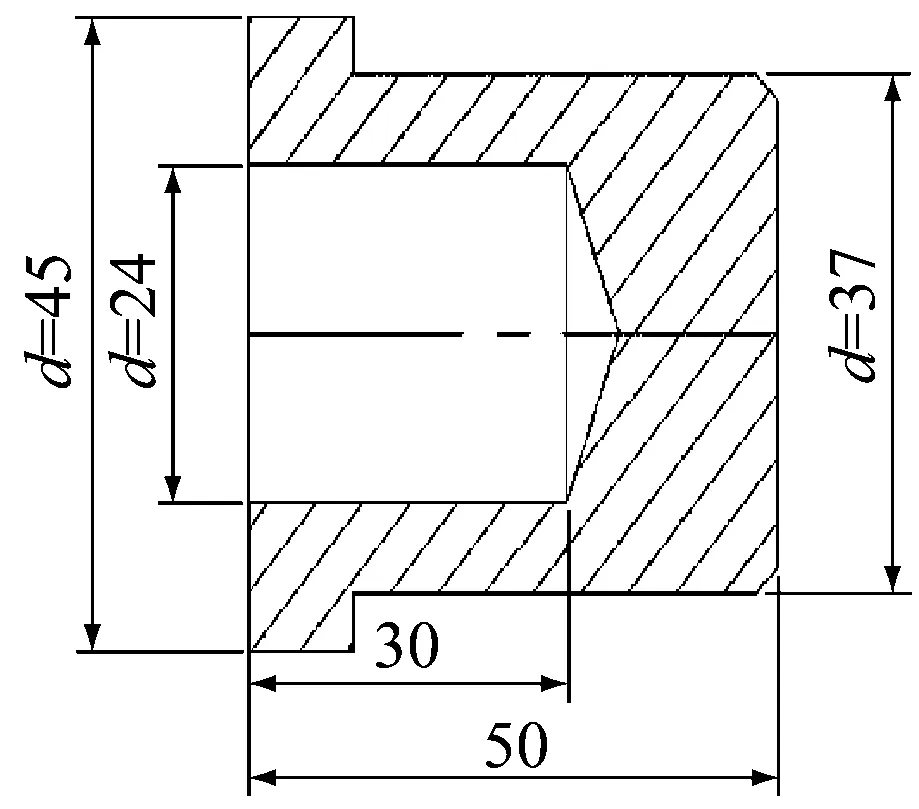

(4) 堵头实物加工应符合换热器材质要求。堵头及安装示意图见图4。

(5) 热处理完成后按设备试验压力进行水压试验,保压时间不小于120 min,每隔30 min观察泄漏情况,如有泄漏,则按照以上步骤进行维修。

(a) 新型换热管处堵头(12Cr2Mo1)

4 结语

管式压力换热器列管泄漏专用锥孔塞堵技术使用简单、安全,焊接方便,充分利用塞堵锥孔的结构特性,能适用于换热温度和压差都较大的换热容器,塞堵锥孔的设计可以利用物体热胀冷缩性质缓解应力,解决了原实心封堵焊接热应力无法消除、漏点不易处理的难题,提高了化工、石油行业生产的运行稳定性和设备换热效果,同时也提高了生产效益。