水泥稳定红土砾料路基施工技术研究

杨易、王文广

(1.中交一航局第五工程有限公司,河北 秦皇岛 066002;2.中交第一航务工程局有限公司,天津 300461)

1 工程概况

科特迪瓦PK24 工业园一期项目位于阿比让市西北部24km 处,项目为127hm 园区和园区外公共部分土地整治及道路、给排水、输变电、通信等公共设施施工等内容。

园区内道路共计12.2km,分为主干道及次干道两种,其中主干道总长4.9km,为双向四车道,次干道总长7.3km,为双向两车道。道路结构层自下而上依次为水泥稳定红土砾料底基层、水泥稳定红土砾料基层、沥青混凝土基层及沥青混凝土面层。底基层、基层具体结构形式及参数见表1。

表1 底基层、基层结构形式

2 水稳土拌和技术要求

2.1 材料要求

根据科特迪瓦PK24 工业园一期项目技术规格书要求,拌和水泥应选用当地CPA42.5 硅酸盐水泥,所用红土砾料需达到精选红土砾料级别,其物理力学特性要求见表2。

表2 红土砾料物理力学特性要求

2.2 试验检测要求

水泥参量要求:底基层、基层水泥掺量均按质量比计算,即每立方米底基层材料中水泥掺量为63kg,每立方米基层材料中水泥掺量为84kg,误差不得超过规定掺量的0.5%。

水稳土拌和之前,应对红土砾料含水率进行检测,拌和时含水率应控制在材料最优含水率与该数值减少2%的含水率之间。

在拌和料压实之前,红土砾料和水泥需充分拌和,检测其粉化率至少达到50%,即拌和粉化之后,拌和料20mm 筛孔通过率至少达到50%。

压实后,(底)基层压实度不小于95%。对于3%掺量的拌和料,压实后露天养护72h、浸泡96h 后,在试验所给出的最佳干密度为95%条件下的加州承载比CBR 指数不小于120,4% 掺量的拌和料CBR 指数不小于160。

养护期后,对(底)基层进行弯沉试验,在90kN 的荷载下,底基层形变应小于0.9mm,基层形变应小于0.7mm[1]。

3 施工工艺研究

科特迪瓦PK24 工业园一期项目水泥稳定红土砾料施工采用普通路拌机路拌、冷再生拌和机路拌及场站拌和三种拌和方式施工,采用平地机、推土机等机械进行摊铺及沥青水稳摊铺机进行摊铺两种摊铺方式,通过对比三种拌和方式、两种摊铺方式,分析各自优缺点,并对其施工相关参数进行研究,不断优化拌和工艺、摊铺工艺及碾压工艺,形成了一套施工速度快、质量高、成本低的较为成熟的施工工艺[2]。

3.1 拌和工艺研究

3.1.1 普通路拌机拌和工艺

将红土砾料按设计标高摊铺完成初平,并对其含水率进行检测,若砾料含水率较高,需自然晾晒,待含水率满足要求时,将水泥按掺量要求均匀撒布在砾料层上,使用路拌机通过拖拉机牵引对砾料层进行拌和。项目所使用的为轻型路拌机,功率较小,转速较慢,由于红土砾料易板结的特性,路拌机无法完全将板结砾料粉碎,循环拌和6~7 遍后仍有板结砾料存在,导致红土砾料未与水泥充分拌和。虽然拌和料总体含水率满足要求,但大部分水分仍被包裹在板结砾料内部,而板结砾料外部含水量过低,拌和料无法碾压成型,并且无法使水泥水化,(底)基层内部松散。为保证水泥水化,尝试进行人工补水,但使得拌和料总体含水率大大超过红土砾料最优含水率,压实后产生弹簧土,拌和料整体施工质量无法满足试验检测要求。同时,由于路拌机为半开放形式,拌和过程中水泥扬尘较大,水泥浪费的同时造成了较大的环境污染。普通路拌机拌和效果见图1。

3.1.2 冷再生拌和机拌和工艺

通过分析使用普通路拌机拌和施工产生的问题,为使砾料拌和更加充分,粉化率满足技术规格书要求,项目引进冷再生拌和机对水稳料进行拌和。较普通路拌机相比,冷再生拌和机具有功率大、拌和能力强等优点。对于板结砾料,只需拌和两次便可满足砾料粉化要求,大大缩短拌和时间。由于红土砾料与水泥充分拌和,拌和后只需根据拌和料含水率情况适当补水,便可碾压成型。碾压后(底)基层压实度、弯沉等各项试验指标均能满足技术规格书要求,并大大提高了施工效率,节约了大量的施工时间。由于冷再生拌和机采用的是半强制式拌和方式,即拌和是在相对封闭空间内进行,砾料、水泥等材料不发生外溢,拌和过程中基本不污染周边环境。冷再生拌和机拌和效果见图2。

3.1.3 场站拌和工艺

为提高(底)基层施工效率,达到多班组作业的目的,路拌的同时采用水稳拌和站集中场站拌和,拌和后由自卸车倒运至现场摊铺。对于含水率较低的红土砾料,场站拌和效率较高,砾料拌和均匀,粉化率较高,大大提高了(底)基层施工速度。此外,场站拌和可配合沥青水稳摊铺机进行现场摊铺,可直接进行碾压,节省了现场整平时间,但对于含水率较高、黏性较大的红土砾料,将会堵塞水稳站料仓下料口,导致水稳站无法拌和[3]。

3.1.4 拌和工艺对比

三种水泥稳定红土砾料拌和方式对比见表3。

表3 拌和方式对比表

结合项目实际情况,对三种不同的水泥稳定红土砾料拌和方式进行比选研究,最终选用冷再生拌和机及场站拌和施工工艺,两种拌和方式互相配合,提高了(底)基层施工效率,施工质量亦得到保证。

3.2 摊铺工艺研究

3.2.1 平地机、推土机机械摊铺

路拌完成或场站拌和的拌和料运至现场后,采用推土机粗平,平地机精平的方式进行整平,测量人员需对标高进行严格控制,整个整平过程不得超过2h,防止在拌和物成型前水泥水化。

3.2.2 沥青水稳摊铺机摊铺

在正式进行底基层施工前,需要进行底基层试验段施工,用于确认底基层松铺系数,开始拌和前,拌和场地的备料应能满足摊铺要求,拌和料生产完成后,使用自卸汽车将拌和料运输至施工现场,自卸车数量应充足,保证摊铺作业连续,摊铺效率高。摊铺完整后即可进行碾压,无需再次整平,表面平整度较好。

3.2.3 摊铺工艺对比

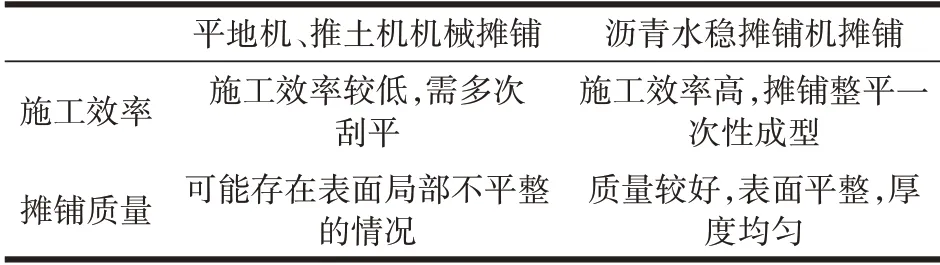

两种摊铺方式工艺对比见表4。

表4 摊铺方式对比表

作为两种常用水稳料摊铺方式,平地机、推土机机械摊铺及沥青水稳摊铺机摊铺在项目中均有应用。采用路拌工艺时,平地机整平是唯一选择,而采用场站拌和时,两种摊铺方式均可使用。两种摊铺方式按现场实际情况进行选择,相互配合补充,达到效率最大化。

3.3 碾压工艺研究

摊铺完成后,应立即对(底)基层进行碾压,根据现场实验结果,采用30t 胶轮压路机先静压两遍提浆,再用20t 单钢轮压路机震动碾压5~6 遍。碾压原则为先两边后中间,先静压后振压,碾压从两侧逐渐向中间进行。碾压时每次重叠至少1/3 轮迹,避免漏压,压实过程中随时进行整平工作,若发现拌和料比较干燥或水分蒸发过快,应及时补水。

4 施工中出现的质量问题及解决方案

4.1 压实时表面松散移位

原因分析:拌和料含水率过低或红土砾料与水泥为拌和均匀,存在板结土块。

解决方案:拌和后检查拌和料拌和情况,若板结土块较多,则应立即再次拌和,直至拌和料拌和均匀。压实过程中,若发现拌和料松散,应及时洒水,提高含水率。

4.2 表面风干开裂

原因分析:(底)基层压实后洒水养护不到位或施工时拌和料含水率过高,使其干缩性进一步加大。

解决方案:视天气情况,进行洒水养护,使表面保持一定湿度,不可时而干时而湿。拌和料拌和时应严格控制其含水率,以此能够有效避免压实后水分的流失。

4.3 局部产生弹簧土现象

原因分析:拌和料含水率过高或拌和不均匀。

解决方案:保证拌和料拌和均匀的同时,严格控制拌和料含水率,若拌和前含水率过高,应停止拌和,自然晾晒干燥之后方可进行拌和施工。拌和料洒水时需控制车速,并且安排专人控制洒水量,车辆掉头或停留时及时关闭阀门,避免局部洒水过多。

5 结语

水泥稳定红土砾料作为非洲地区常用的路基修筑工艺,具有成本低、原材料分布广泛、物理力学特性良好等特点,通过对水泥稳定红土砾料拌和、摊铺、碾压施工工艺进行研究,并针对施工过程中产生的质量问题进行分析,合理进行工艺优化及设备选型,既能保证施工质量又能有效地节省成本和工期。