聚丙烯腈纤维改性技术的研究进展及其应用

谢鑫成,凌新龙,莫子英,翁淑端

(广西科技大学生物与化学工程学院,广西柳州545006)

聚丙烯腈纤维(腈纶,PAN)是世界三大合成纤维之一,是羊毛的优良替代品,有合成羊毛之称。该纤维具有较好的蓬松性、弹性、保暖性,耐晒性能优良,在一般溶剂和酸碱条件下,依然能保持性能完好,常广泛用于纺织服装行业、军事工业和医疗卫生行业[1-3]。

1 聚丙烯腈纤维

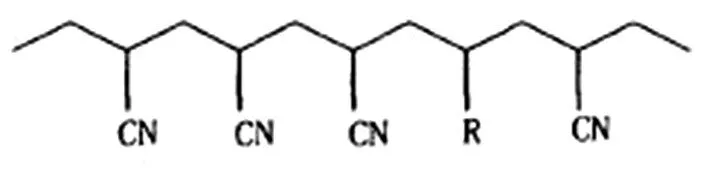

聚丙烯腈纤维由含量在85%以上的丙烯腈和第二、第三单体组成,是重要的合成纤维之一[4]。聚丙烯腈纤维是通过自由基或负离子引发聚合形成的C-C主链的单取代烯类共聚物,分子链中α-C和一个N原子相连形成氰基,R为非氰基官能团,其分子结构如图1所示。由图1可以看出,其分子链主要有CH2、CH、CN等基团,亲水性基团的缺失,导致聚丙烯腈纤维吸湿性较差,容易产生静电,影响舒适性,限制了其在各领域的应用[5]。

图1 聚丙烯腈分子链结构

目前,随着各种物理化学改性技术的应用与发展,对聚丙烯腈纤维进行功能化改性,开发出了具有高吸湿吸水、阻燃、抗菌、抗紫外线等改性聚丙烯腈纤维,这些产品的开发有效地增加了其功能特点和产品的附加值,成为近几年研究的重要方向[6]。

2 聚丙烯腈纤维改性技术

20世纪50年代,聚丙烯腈纤维问世,随后聚丙烯腈纤维的研究、生产迅猛发展,尤其是70年代以后,随着科学技术的进一步发展,通过各种方法对聚丙烯腈纤维进行功能化改性,拓宽了聚丙烯腈纤维的应用[6-8]。目前,实现聚丙烯腈纤维功能化的改性技术主要有物理改性、化学改性、共混纺丝、复合纺丝等途径[9]。

2.1 物理改性

聚丙烯腈纤维物理改性主要是对纤维表面进行处理,一般将功能化试剂通过喷洒、浸渍、涂覆等方法对纤维及其织物进行表面处理。

在进行纤维表面处理时,功能化试剂主要由非离子型线型高分子组成,其含有大量的可交联基团,当功能化试剂随着溶液渗透到纤维表面时,功能化试剂能与纤维发生固化交联反应,形成稳定的交联结构,从而使得纤维获得特定功能[10]。

刘群等人用三异丙醇胺磷酸酯与三聚氰胺制备出新型磷-氮膨胀型阻燃剂三异丙醇胺磷酸胺盐(PTM),然后以水为溶剂,配制出阻燃剂整理液,浸轧法涂覆于聚丙烯腈纤维表面,经过阻燃测试,阻燃效果良好,达到国家标准B1级[11]。Shao等通过将ZnO-Ag功能化试剂涂覆于聚丙烯腈纤维表面,使得纤维具有导电、光学、抗菌性能[12]。

2.2 化学改性

聚丙烯腈纤维的化学改性主要是利用聚丙烯腈大分子中氰基的反应活性,通过热、氧、光等作用使其发生化学变化,从而获得特殊功能。目前,化学改性技术主要包括接枝法、共聚法、离子交换法等[13-14]。

2.2.1 接枝法

接枝合成反应是指将功能性单体加入聚合物中,利用光、热、辐射能和引发剂使得聚合物主链产生自由基,从而引发功能性单体接枝聚合,将活性基团引入到材料上。

Ren等以甲基丙烯酸缩水甘油酯(GMA)为接枝单体,通过紫外线引发技术,将GMA接枝到聚丙烯腈纤维表面,改性后聚丙烯腈纤维的极限氧指数为30.7%,极大改善了其阻燃性,并且具有良好的耐久性[15]。郭寻等以丙酮为溶剂,二苯甲酮为光敏剂,在聚丙烯腈纤维表面光引发接枝丙烯酰胺(AM),最优工艺条件为:单体质量为20%,引发剂质量分数为20%,引发时间为4min,接枝距离为25cm,接枝后的聚丙烯腈纤维初始分解温度明显提高[16]。Yang等以L-半胱氨酸为偶联剂,将水解后的聚丙烯腈纤维与蛋白质大分子接枝,实验证明,接枝后的聚丙烯腈纤维力学性能和吸湿性均有所改善[17]。

2.2.2 共聚法

纤维的共聚改性就是将助剂、共聚单体与丙烯腈单体混合,在一定条件下引发产生共聚反应,制得改性聚丙烯腈纤维[18-19]。

目前,共聚法在聚丙烯腈纤维阻燃改性过程中应用广泛。聚丙烯腈纤维具有不完整的准结晶结构,热稳定性差,极限氧指数低于20%,在改性过程中,将含有溴、氯、磷等阻燃元素的乙烯基化合物作为单体与丙烯腈共聚,达到阻燃的目的[20]。任元林等以甲基丙烯酸-β-羟乙酯(HEMA)与O,O-二乙基硫代磷酰氯为原料,在催化剂作用下,合成了甲基丙烯酸-2-乙基酯(DPTEM),再与丙烯腈共聚得到阻燃聚丙烯腈,该共聚物的极限氧指数可达27%,有效地改善了聚丙烯腈纤维的阻燃性[21]。

共聚法还可以应用于纤维吸湿改性[22]。杨炳超采用间歇式水相沉淀聚合法制备共聚丙烯腈,在一定条件下,将一定比例的丙烯腈、醋酸乙烯酯、交联剂加入到四口烧瓶中,再加入一定量的NaClO3-Na2SO3引发剂引发聚合反应,得到改性聚丙烯腈。改性后的聚丙烯腈纤维具有交联结构,这些结构增强了纤维的耐水解能力,水解层的厚度被有效地增加,使得含亲水基团数目增加[23]。

2.2.3 等离子体法

等离子体是正负带电粒子密度相等的导电气体,是活性离子的集合体。等离子体可以使高分子材料表面在短时间内激发产生自由基,从而在纤维表面引入特定官能团,形成改性聚丙烯腈。等离子体法能有效改变材料的表面性质,是一种高效、方便的改性技术[24-25]。

Tran等利用等离子体法处理聚丙烯腈超滤膜,获得改性聚丙烯腈,结果表明,用Ar、He、O2等气体进行等离子体处理聚丙烯腈超滤膜,膜的表面亲水性和膜透过率均有所提高[26]。

2.3 热氧化法

热氧化法是针对聚丙烯腈阻燃改性的一种特殊方法,其是在张力作用下将聚丙烯腈纤维放置于200℃~300℃的氧化炉中,根据条件要求,确定放置时间长短,使得聚丙烯腈大分子中的丙烯腈发生氧化、环化及脱氢等反应,形成改性聚丙烯腈,经改性后的聚丙烯腈纤维具有良好的性能特点,如:耐化学试剂,稳定性好,阻燃性优异,极限氧指数可达55%~62%[27-29]。

Shindo等通过氧化改性,提出由丙烯腈生产碳纤维的方法,并证实了热氧化对生产高性能碳纤维的重要性[30]。杜邦公司在研制腈纶过程中,发现聚丙烯腈纤维缓慢加热到300℃时,聚丙烯腈纤维可逐渐发生化学反应导致颜色变化,形成具有热稳定性较好的黑色纤维[31]。唐亚林等利用静电纺丝制备PAN/TiO2纳米纤维膜,并在聚丙烯腈纤维预氧化温度范围内进行煅烧,经测试,在预氧化温度范围(180℃~300℃)内,生成了稳定的芳环结构[32]。

2.4 共混法

共混法是指在纺丝原液中加入低分子添加剂(有机物或无机物),或与功能性材料、高聚物等共混纺丝,从而达到提高纤维性能,扩大聚丙烯腈的使用范围。共混改性技术具有较高性价比,对于加快经济发展,提高生活质量有重要贡献[10,33]。

目前,共混法常用于纤维阻燃改性,实验过程中,将含有阻燃元素的阻燃剂添加到纺丝原液中,从而纺丝制得阻燃纤维[34]。Guo等将木质素(LIG)和丙烯腈溶解在二甲基亚砜(DMSO)中,形成均匀的LIG和丙烯腈混合溶液,制备出阻燃LIG/丙烯腈复合材料,改性的聚丙烯腈纤维具有良好的阻燃效果[35]。刘晓辉等利用植酸铜与乙酸铜制备植酸铜螯合剂,随后利用共混法制备出植酸铜/聚丙烯腈改性膜,经过燃烧测试,结果表明,当植酸铜质量分数为40%时,聚丙烯腈改性膜燃烧基本无黑烟产生,能够自熄,燃烧后产生大量残炭,有良好的阻燃效果[36]。共混法也可以用于抗静电改性处理,在纺丝原液中,加入少量导电物质或抗静电剂,与聚丙烯腈纤维原液共混纺丝,达到抗静电改性[37]。

2.5 异形纺丝

异形纺丝是指将高聚物熔体或溶液通过异形喷丝板,使得聚丙烯腈纤维具有三角、中空、扁平等结构,通过纤维截面形态的改变增加纤维硬挺度、吸湿、保暖等功能。

大庆石化公司已开发出扁平聚丙烯腈纤维,不仅具有仿毛的效果,且对环境友好[6]。申恒亮等通过超细异形聚丙烯腈纤维与普通聚丙烯腈纤维比较,分析得出,经改性的聚丙烯腈纤维在力学性能、抗起毛起球等方面具有更好的性能[38]。

2.6 复合纺丝

复合纺丝是指两种或两种以上不同组分的高聚物熔体或溶液分别进入喷丝孔,随后在喷丝孔接触挤压凝固成一根丝条,形成具有皮芯结构、中空结构的纤维结构。聚丙烯腈复合纤维能作为羊毛的优异替代品,有类似羊毛良好的蓬松性、弹性、保暖性等特点[9,39]。

王艳芝等以聚丙烯腈和氮化硼为原料,利用静电纺丝方法制备了聚丙烯腈/氧化氮(PAN/BN)有机杂化复合纤维,经测试表明,当氮化硼的质量分数为54.5%时,纺制的PAN/BN杂化复合纤维热导率最高可达3.997W/(m·K),比热导率为0.048W/(m·K),比纯聚丙烯腈纤维高82.8倍,显著改善了复合材料的导热性能[40]。钱怡帆等利用静电纺丝技术制备聚丙烯腈/醋酸纤维素/二氧化钛(PAN/CA/TiO2)复合纳米纤维膜,用氢氧化钠碱溶液处理,制得聚丙烯腈/再生纤维素/二氧化钛(PAN/RC/TiO2)复合纳米纤维膜,经测试,测得改性后的复合纳米纤维膜的静态接触角由125.30°减小到10.20°,对亚甲基蓝(MB)溶液的降解率达到91.2%,显著改善了复合纳米纤维膜的亲水性和光催化降解性能[41]。

3 改性聚丙烯腈纤维的应用

3.1 阻燃纤维

聚丙烯腈纤维具有不完整的准结晶结构,这种结构对热十分敏感,因而稳定性差,聚丙烯腈纤维在热氧化裂解反应中还会生成丙烯腈等一些热解产物及可燃性气体,进一步促进燃烧,所以聚丙烯腈纤维的阻燃改性备受瞩目。

目前,国内阻燃聚丙烯腈纤维开发与国外差距还较大,按生产过程和阻燃剂的引入方法分类,聚丙烯腈纤维的阻燃改性方法主要分为共聚、共混、化学改性和后整理法等四类[8]。蒋艾兵等用N-羟甲基丙烯酰胺与二乙氧基硫代磷酰氯合成二乙氧基丙烯酰胺甲氧基硫代磷酸酯(DAMT),并将其与丙烯腈共聚。当共聚物中DAMT的质量百分含量为20%时,共聚物的极限氧指数达到27%[42]。张幼维等用质量百分含量50%的硫氰酸钠水溶液为溶剂,采用非水溶的十溴联苯醚和一水磷酸锌复配阻燃剂,通过共混制得阻燃聚丙烯腈纤维,测得极限氧指数为24%[43]。徐建中通过化学改性技术,将丙烯腈和烯丙基磺酸钠、丙烯酸甲酯的纤维共聚物与50%水肼水溶液反应,经水洗干燥后用金属离子溶液处理,制得金属离子改性聚丙烯腈纤维,改性后聚丙烯腈纤维的极限氧指数显著增加,且经铜离子溶液处理后,聚丙烯腈纤维的极限氧指数可达35%,阻燃效果优异[44]。刘群等用三异丙醇胺磷酸酯与三聚氰胺合成氮-磷膨胀型阻燃剂(PMT),用该阻燃剂对聚丙烯腈纤维后整理改性,结果显示聚丙烯腈纤维的阻燃效果被提高[45]。

3.2 高吸湿纤维

聚丙烯腈纤维为疏水性纤维,分子结构中缺乏亲水性基团,吸湿性差,回潮率低、易产生静电,这成为制约聚丙烯腈纤维广泛应用的重要因素。目前,吸湿改性主要通过化学改性(如碱处理)和物理改性(如等离子体改性、高能射线辐射等)实现[24]。日本旭化成公司通过将丙烯腈与丙烯酸、乙烯基吡啶和二羰基吡咯化合物等亲水性单体共聚,实现聚丙烯腈纤维的吸湿改性[46]。Lim等利用水解淀粉接枝聚丙烯腈进行改性,在N-甲基吗啉的纤维素溶液中加入吸附剂与纤维素纤维共混制得高吸水聚丙烯腈纤维。经测试,结果表明改性的聚丙烯腈纤维吸水率为325g/g,吸湿性能明显改善[47]。刁彩虹等通过将聚丙烯腈纤维与聚乙二醇共混后纺丝,经水洗制得多孔聚丙烯腈纤维(M-PAN),然后在碱液中将MPAN水解得到具有良好吸湿性能的改性聚丙烯腈纤维[48]。聚丙烯腈纤维吸湿改性还可以通过纤维表面亲水处理实现,日本大和生产的HOT-8吸湿发热整理剂,通过浸轧法涂覆于纤维表面,可实现聚丙烯腈纤维的高吸湿性[48]。

3.3 抗静电纤维

聚丙烯腈纤维分子结构中缺乏亲水性基团,常规聚丙烯腈纤维标准状态下的比电阻为1013Ω·cm,在使用过程中极易产生静电,给生产生活带来巨大不便。目前,抗静电聚丙烯腈纤维主要是通过共聚、共混或接枝改性获得[24,49]。张开永将抗静电剂加入到聚丙烯腈共混原液中,再通过湿法纺丝技术制得改性抗静电聚丙烯腈纤维[50]。刘艳春通过接枝处理聚丙烯腈,引入季铵盐基团,同时引入大量酰胺基和羧基等亲水性基团,使得纤维比电阻降低,抗静电性能明显改善[51]。

3.4 抗起毛起球纤维

普通聚丙烯腈纤维抗起毛起球性能差,严重影响产品美观,而影响聚丙烯腈纤维起球的三个主要因素为剪切强度、抗张强度和形状因子。目前,抗起毛起球改性主要是通过异形喷丝孔纺制异形纤维,通过改变聚合物组成或降低聚合物的相对分子质量来改善起毛起球性能[6-7]。江连营通过改变纺丝工艺提高拉伸倍数和高温松弛湿热收缩开发出改性聚丙烯腈纤维,试验证明,适当增加纺丝总拉伸倍数,提高凝胶丝束的含水率,并对致密化后的纤维进行再拉伸以及适当气蒸定型后,可以制得具有一定抗起球性能的聚丙烯腈纤维[6,52]。

3.5 高收缩纤维

高收缩聚丙烯腈纤维是指通过对聚丙烯腈纤维进行物理或化学改性而制得的一种差别化纤维。腈纶纤维经沸水处理后有一定程度的收缩,普通聚丙烯腈纤维的沸水收缩率≤4%,经过改性后,高收缩聚丙烯腈纤维沸水收缩率可达20%~35%,与普通聚丙烯腈纤维相比,高收缩聚丙烯腈纤维具有蓬松保暖、柔软质轻的特点[53-54]。目前,获得高收缩聚丙烯腈纤维的途径主要有聚合改性(如提高第二单体的含量、热塑性单体与丙烯腈共聚)和物理改性(调整后处理工艺)两种方法[55-56]。杜广林通过改变拉伸工艺,制备得到改性聚丙烯腈纤维,其收缩率可达32%[57]。李文祥运用聚合改性和物理改性两种方法改性聚丙烯腈纤维,对比研究方向,在聚合改性实验中,提高第二单体的含量,可以大幅度提高聚丙烯腈纤维的热收缩性[55]。

3.6 抗菌防臭纤维

抗菌防臭聚丙烯腈纤维是指采用改性技术,使纤维具有能够抑制细菌繁殖,甚至杀灭细菌功效的聚丙烯腈纤维。抗菌防臭聚丙烯腈纤维具有优良的性能特点,抗菌有效成分能有效渗透到纤维内部,从而使纤维具有灭菌、杀菌、抑菌,且色牢度好,织物手感好的特点[51]。一般来说,抗菌防臭聚丙烯腈纤维的获得主要是在纺丝原液加入抗菌剂或是在后加工过程中加入抗菌剂,从而制成抗菌聚丙烯腈纤维。Mei等用聚六亚甲基胍盐酸盐(PHGH)对静电纺丝聚丙烯腈纤维进行表面改性,使得其表面能够杀死粘附细菌。经系列测试结果表明,PHGH固化的聚丙烯腈纤维具有高效的抗菌活性[58]。

3.7 其他改性纤维

近些年来,随着人民生活水平的提高,人们对各种纺织品的要求也愈来愈高,聚丙烯腈纤维也在向多功能化、更加细致化的方向发展,逐渐开发出了具有保健功能的负离子聚丙烯腈纤维、远红外聚丙烯腈纤维,具有优良手感和弹性的复合聚丙烯腈纤维、具有芳香功能的聚丙烯腈纤维、抗紫外线聚丙烯腈纤维等等,而随着改性技术的进步与发展,更多改性产品也将会被开发。

4 结语

聚丙烯腈纤维材料的应用已经渗透到人们生产生活的方方面面,对纤维改性不仅可以保持聚丙烯腈原有纤维的物理化学性质,还能拓展纤维材料的更多功能,极大地拓宽纤维材料的应用范围,丰富和方便人们的生活,而随着技术的进步,更多改性技术将被应用,对聚丙烯腈纤维的应用也将更加多样。尤其是以医疗卫生行业为代表的关乎人们生活生计的行业,更多环保型、舒适型、高性能的聚丙烯腈纤维将被开发。